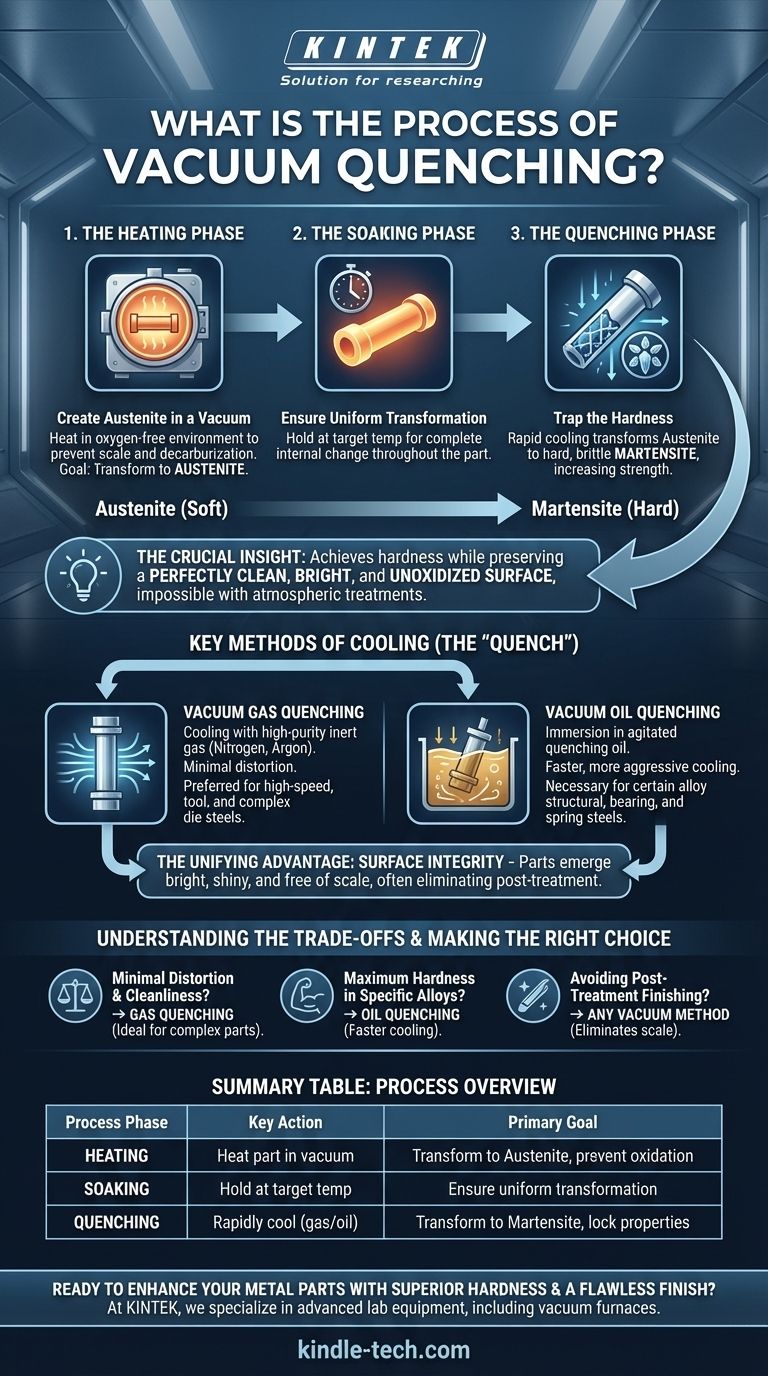

Nella sua essenza, la tempra sottovuoto è un sofisticato processo di trattamento termico in cui un pezzo metallico viene riscaldato a una temperatura specifica all'interno di un forno sottovuoto, mantenuto lì per garantire un cambiamento strutturale interno completo, e quindi raffreddato rapidamente. Questo raffreddamento rapido, o "tempra", trasforma la microstruttura del metallo da austenite a uno stato molto più duro chiamato martensite, aumentando significativamente la resistenza e la durata del pezzo.

L'intuizione cruciale è che la tempra sottovuoto non serve solo a indurire il metallo; serve a ottenere tale durezza preservando una superficie perfettamente pulita, brillante e non ossidata, cosa impossibile con i trattamenti termici atmosferici tradizionali.

I Principi Fondamentali della Tempra Sottovuoto

Per capire perché questo processo è così efficace, dobbiamo esaminare ciascuna delle sue tre fasi distinte. Il vuoto è il filo conduttore che fornisce controllo e precisione durante tutto il processo.

La Fase di Riscaldamento: Creare l'Austenite Sottovuoto

Il processo inizia posizionando il pezzo da lavorare in un forno sottovuoto. Il riscaldamento del pezzo in un ambiente controllato e privo di ossigeno è la caratteristica distintiva di questo metodo.

Questo vuoto previene l'ossidazione (scaglia o ruggine) e la decarburazione, ovvero la perdita di carbonio dalla superficie dell'acciaio, che altrimenti ammorbidirebbe il prodotto finale. L'obiettivo è riscaldare il materiale a una temperatura specifica in cui la sua struttura cristallina interna si trasformi in austenite.

La Fase di Mantenimento: Assicurare una Trasformazione Uniforme

Una volta raggiunta la temperatura target, il pezzo viene "mantenuto" o lasciato a una temperatura predeterminata per un periodo di tempo. Questa fase è fondamentale per garantire che la trasformazione austenitica sia completa in tutta la massa del pezzo, dalla superficie al nucleo.

La Fase di Tempra: Bloccare la Durezza

Questa è la fase di raffreddamento rapido che fissa le proprietà desiderate. La velocità di raffreddamento è attentamente controllata per evitare che l'austenite ritorni alle sue forme più morbide.

Invece, il raffreddamento rapido intrappola gli atomi di carbonio all'interno del reticolo cristallino del ferro, forzando la creazione di martensite, una microstruttura molto dura, resistente e fragile. Questa trasformazione è la fonte del significativo aumento della durezza.

Metodi Chiave di Raffreddamento (La "Tempra")

Il mezzo di tempra è la variabile chiave che definisce il tipo specifico di processo di tempra sottovuoto. La scelta dipende interamente dal tipo di materiale e dalle proprietà finali richieste.

Tempra Sottovuoto a Gas

In questo metodo, il pezzo viene raffreddato riempiendo la camera con un gas inerte ad alta pressione e alta purezza, come azoto o argon.

Questo è un processo molto pulito che si traduce in una minima distorsione del pezzo. È il metodo preferito per materiali come acciaio super rapido, acciaio per utensili e acciai per stampi complessi.

Tempra Sottovuoto in Olio

Per questo metodo, il pezzo riscaldato viene spostato in una camera sottovuoto separata e immerso in un serbatoio di olio per tempra agitato.

L'olio fornisce un tasso di raffreddamento più rapido e aggressivo rispetto al gas. Ciò è necessario per alcuni acciai strutturali legati, acciai per cuscinetti e acciai per molle che richiedono una tempra più severa per ottenere la piena durezza.

Comprendere i Compromessi

La scelta tra i metodi di tempra comporta il bilanciamento della necessità di velocità di raffreddamento rispetto al rischio di distorsione del pezzo e al desiderio di pulizia.

Perché Scegliere il Gas Rispetto all'Olio?

La tempra a gas offre una stabilità dimensionale superiore, il che significa che il pezzo ha molte meno probabilità di deformarsi o distorcersi durante il processo. Per i componenti di alta precisione con geometrie intricate, questo è un vantaggio significativo. I pezzi emergono anche perfettamente puliti.

Quando è Necessario l'Olio?

Alcune leghe, in particolare quelle con un contenuto di lega inferiore, hanno una "tempra" inferiore. Richiedono una velocità di estrazione del calore più rapida che solo una tempra in olio può fornire per trasformarsi completamente in martensite e raggiungere la loro massima durezza potenziale.

Il Vantaggio Unificante: Integrità Superficiale

Indipendentemente dal mezzo di raffreddamento, il vantaggio principale di qualsiasi processo sottovuoto è la superficie incontaminata del pezzo finale. Eliminando l'interazione atmosferica, il pezzo da lavorare emerge brillante, lucido e privo di scaglie. Ciò spesso elimina la necessità di costose e lunghe operazioni di pulizia o lavorazione post-trattamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede una chiara comprensione del materiale e dell'obiettivo finale.

- Se la tua attenzione principale è la minima distorsione e la pulizia della superficie: la tempra a gas sottovuoto è la scelta superiore, specialmente per acciai per utensili e stampi complessi.

- Se la tua attenzione principale è ottenere la massima durezza in acciai legati specifici: la tempra in olio sottovuoto è spesso necessaria a causa della sua velocità di raffreddamento più rapida e aggressiva.

- Se la tua attenzione principale è evitare la finitura post-trattamento: qualsiasi metodo di tempra sottovuoto è di gran lunga superiore ai processi atmosferici, poiché elimina scaglie e decarburazione.

In definitiva, la tempra sottovuoto consiste nell'ottenere proprietà dei materiali superiori con una precisione e una qualità superficiale senza pari.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Obiettivo Principale |

|---|---|---|

| Riscaldamento | Riscaldare il pezzo in un forno sottovuoto | Trasformare la microstruttura in austenite, prevenire l'ossidazione |

| Mantenimento | Mantenere alla temperatura target | Garantire una trasformazione uniforme in tutto il pezzo |

| Tempra | Raffreddare rapidamente con gas o olio | Trasformare l'austenite in martensite dura, bloccare le proprietà |

Pronto a migliorare i tuoi pezzi metallici con durezza superiore e una finitura impeccabile?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni sottovuoto, per soddisfare le tue precise esigenze di trattamento termico. Sia che tu stia lavorando con acciai per utensili super rapidi che richiedono tempra a gas o acciai legati che necessitano di tempra in olio, le nostre soluzioni offrono un'integrità superficiale e una stabilità dimensionale senza pari.

Contattaci oggi stesso per discutere come la nostra esperienza nella tempra sottovuoto può ottimizzare i processi del tuo laboratorio e fornire risultati eccezionali per le tue applicazioni più impegnative.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché è necessario un forno industriale ad alta temperatura per nanofibre di ossido metallico puro inorganico? Ottenere Precisione.

- Come influisce il monitoraggio della temperatura sulle leghe di nichel in SPS? Garantire la precisione per la sinterizzazione ad alte prestazioni

- Cosa si intende per deposizione fisica da vapore? Una guida ai rivestimenti a film sottile ad alta purezza

- In che modo il trattamento termico influisce sulle proprietà dei materiali? Ottimizzare resistenza, tenacità e prestazioni

- Quale ruolo gioca un forno ad alta temperatura nella catalisi Mn-Al-O? Guida esperta alla trasformazione di fase dell'esaalluminato

- Perché è necessario un forno ad alta temperatura e alto vuoto per gli esperimenti di fusione? Garantire la validità e la precisione dei dati

- Qual è la funzione principale di un forno a distillazione sotto vuoto? Raggiungere un'efficienza di separazione della lega Al-Mg del 99,98%

- Perché è necessario questo passaggio di ricottura? Per alleviare lo stress e prevenire la rottura fragile