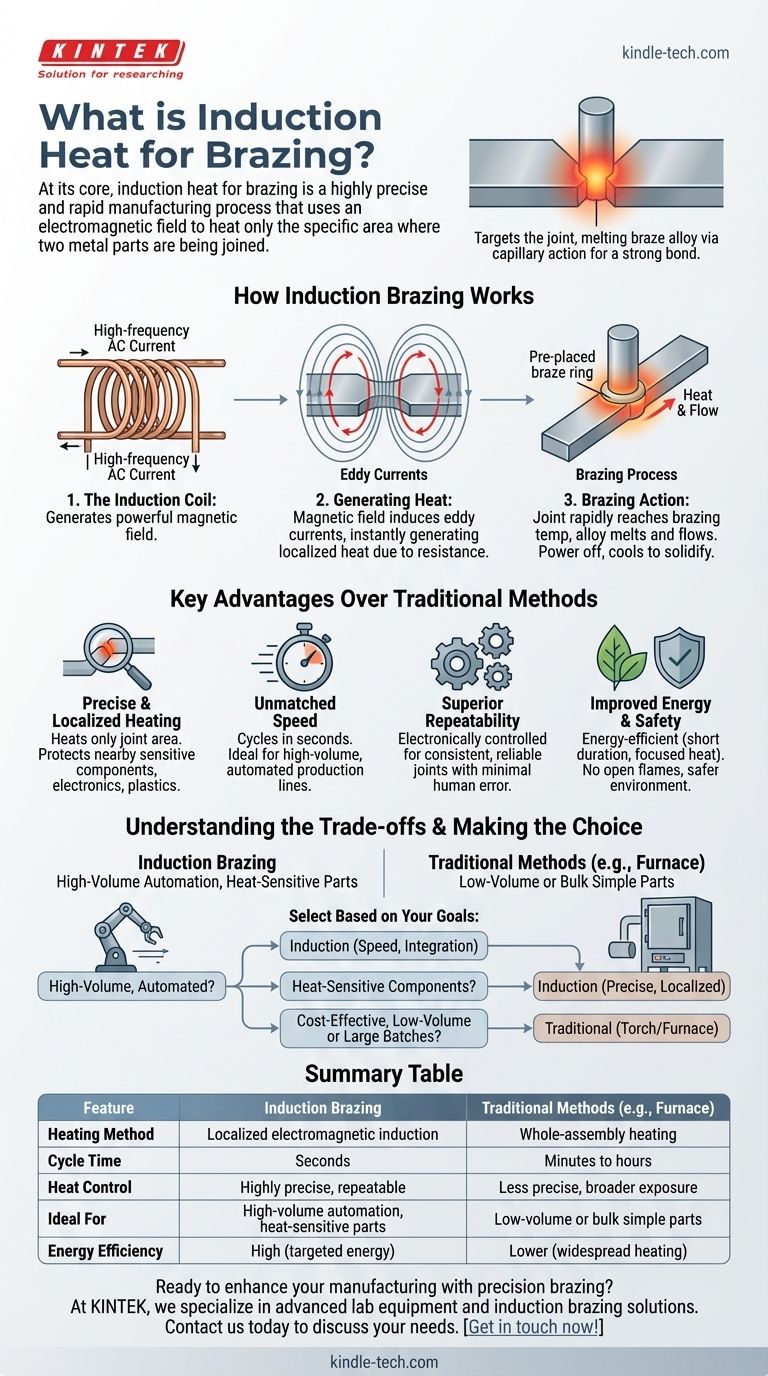

Alla base, il riscaldamento a induzione per la brasatura è un processo di produzione altamente preciso e rapido che utilizza un campo elettromagnetico per riscaldare solo l'area specifica in cui due parti metalliche vengono unite. A differenza dei metodi che riscaldano l'intero assemblaggio, l'induzione mira al giunto, facendo sì che un metallo d'apporto (la lega di brasatura) si sciolga e fluisca per azione capillare, creando un legame eccezionalmente forte al raffreddamento.

Il vantaggio fondamentale della brasatura a induzione non è solo come riscalda, ma cosa non riscalda. Localizzando l'energia direttamente al giunto, offre velocità, controllo e ripetibilità impareggiabili, proteggendo i componenti sensibili dall'esposizione indesiderata al calore.

Come funziona la brasatura a induzione

Il riscaldamento a induzione è un processo senza contatto. Si basa sui principi dell'elettromagnetismo per generare calore direttamente all'interno delle parti da unire, piuttosto che applicare una fonte di calore esterna come una fiamma o un elemento di forno.

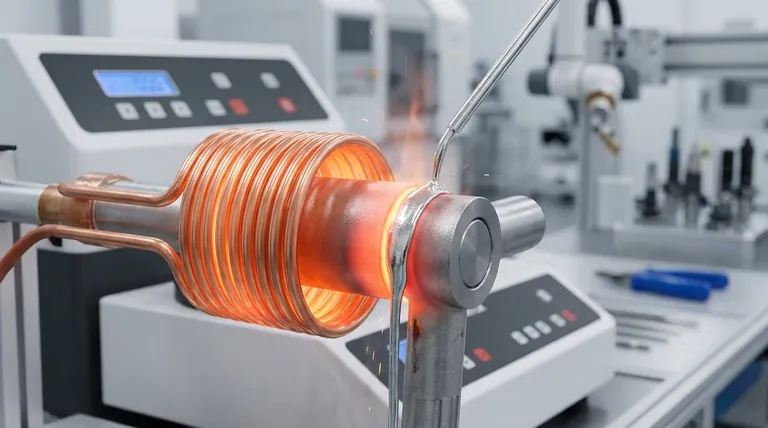

Il ruolo della bobina di induzione

Il processo inizia con una bobina di induzione progettata su misura, tipicamente realizzata in tubi di rame. Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente genera un campo magnetico potente e rapidamente alternato nello spazio all'interno e intorno alla bobina.

Generazione di calore con correnti parassite

Quando l'assemblaggio metallico da brasare viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del metallo stesso. Queste sono note come correnti parassite.

La resistenza elettrica intrinseca delle parti metalliche si oppone al flusso di queste correnti parassite, che genera istantaneamente calore intenso e localizzato. Questo è lo stesso principio che consente a un piano cottura magnetico di riscaldare una pentola senza che la superficie stessa si scaldi.

Il processo di brasatura in azione

Le fasi operative sono semplici e veloci. I componenti vengono assemblati con la lega di brasatura pre-posizionata al giunto, spesso sotto forma di anello o pasta.

L'assemblaggio viene posizionato all'interno della bobina di induzione, l'alimentazione viene applicata per pochi secondi e l'area del giunto raggiunge rapidamente la temperatura di brasatura. La lega si scioglie, fluisce nel giunto, l'alimentazione viene interrotta e la parte si raffredda, solidificando il giunto.

Vantaggi chiave rispetto ai metodi tradizionali

Se confrontato con un metodo come la brasatura in forno, dove l'intero assemblaggio viene cotto per un periodo prolungato, i benefici unici dell'induzione diventano chiari.

Riscaldamento preciso e localizzato

Questo è il vantaggio più significativo. L'induzione riscalda solo il metallo vicino al giunto. Questo è fondamentale per applicazioni che coinvolgono componenti elettromeccanici o assemblaggi in cui plastica, elettronica o zone trattate termicamente vicine verrebbero danneggiate dal calore diffuso di un forno.

Velocità e produttività ineguagliabili

I cicli di riscaldamento a induzione si misurano in secondi, non minuti o ore. Questo lo rende ideale per l'integrazione diretta in linee di produzione automatizzate ad alto volume, aumentando significativamente la produttività rispetto ai processi in forno basati su lotti.

Ripetibilità e controllo qualità superiori

Il processo di induzione è controllato elettronicamente. Il livello di potenza, la frequenza e la durata del riscaldamento possono essere impostati con precisione e ripetuti migliaia di volte senza deviazioni. Ciò si traduce in giunti altamente coerenti e affidabili con un errore umano minimo.

Migliore efficienza energetica e sicurezza

Poiché l'energia viene applicata solo per una breve durata ed è focalizzata su una piccola area, la brasatura a induzione è molto più efficiente dal punto di vista energetico. Crea anche un ambiente di lavoro più sicuro senza fiamme libere e significativamente meno calore ambientale.

Comprendere i compromessi

Sebbene potente, la brasatura a induzione non è una soluzione universale. La sua efficacia è legata a specifici fattori fisici ed economici.

Investimento iniziale in attrezzature

Il costo iniziale per un alimentatore a induzione e bobine fabbricate su misura può essere sostanziale. Questo metodo è meglio giustificato per la produzione ad alto volume dove il ritorno sull'investimento è chiaro.

Dipendenza dalla geometria della parte

La forma delle parti determina il design della bobina di induzione. Per un giunto forte, il riscaldamento deve essere uniforme. Geometrie complesse o irregolari possono rendere difficile progettare una bobina che riscaldi l'area del giunto in modo uniforme.

Non ideale per la lavorazione in massa

La brasatura in forno eccelle nella lavorazione di migliaia di piccole parti non sensibili contemporaneamente in un singolo lotto. L'induzione è un processo seriale, che gestisce un assemblaggio alla volta, il che è meno efficiente per questo tipo di produzione di massa.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di brasatura giusto dipende interamente dai tuoi obiettivi specifici di qualità, volume e natura dei tuoi componenti.

- Se il tuo obiettivo principale è la produzione automatizzata ad alto volume: l'induzione è la scelta superiore per la sua velocità e la perfetta integrazione nelle linee di produzione.

- Se il tuo obiettivo principale è unire assemblaggi con componenti sensibili al calore: il riscaldamento preciso e localizzato dell'induzione è spesso l'unica opzione praticabile per prevenire danni.

- Se il tuo obiettivo principale è la produzione a basso volume ed economica: la brasatura tradizionale a cannello o in forno potrebbe essere più economica senza la necessità di utensili personalizzati.

- Se il tuo obiettivo principale è la lavorazione di grandi lotti di parti semplici: la brasatura in forno offre un'efficienza di scala che l'induzione non può eguagliare.

Comprendendo il suo principio di energia mirata, puoi sfruttare la brasatura a induzione per ottenere velocità, precisione e qualità impareggiabili nel tuo processo di produzione.

Tabella riassuntiva:

| Caratteristica | Brasatura a induzione | Metodi tradizionali (es. Forno) |

|---|---|---|

| Metodo di riscaldamento | Induzione elettromagnetica localizzata | Riscaldamento dell'intero assemblaggio |

| Tempo di ciclo | Secondi | Minuti a ore |

| Controllo del calore | Altamente preciso, ripetibile | Meno preciso, esposizione al calore più ampia |

| Ideale per | Automazione ad alto volume, parti sensibili al calore | Parti semplici a basso volume o in massa |

| Efficienza energetica | Alta (energia mirata) | Inferiore (riscaldamento diffuso) |

Pronto a migliorare la tua produzione con la brasatura di precisione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni di brasatura a induzione su misura per le tue esigenze di laboratorio e produzione. La nostra esperienza ti garantisce legami più forti, una maggiore produttività e una protezione superiore per i componenti sensibili.

Contattaci oggi per discutere come i nostri sistemi di brasatura a induzione possono ottimizzare il tuo processo. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Strumento di setacciatura elettromagnetica tridimensionale

- Macchina automatica per pressa a caldo da laboratorio

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Cos'è la setacciatura delle polveri? Una guida per una separazione accurata delle dimensioni delle particelle

- Quali sono le applicazioni della macchina setacciatrice? Dall'estrazione mineraria ai prodotti farmaceutici

- Cosa fa un setaccio vibrante? Automatizza l'analisi granulometrica per risultati accurati

- Quali sono i diversi tipi di macchine per il setacciamento? Scegli il movimento giusto per il tuo materiale

- Qual è il principio della macchina setacciatrice? Ottenere una separazione accurata delle dimensioni delle particelle