Sebbene l'indurimento a induzione sia un metodo altamente efficace per aumentare la resistenza all'usura superficiale, non è una soluzione universale e presenta diversi svantaggi critici. I principali inconvenienti derivano dalla sua sensibilità alla geometria del pezzo, dall'intrinseco rischio di fessurazione o distorsione dovuta allo shock termico e dal significativo investimento iniziale richiesto per le attrezzature specializzate.

Il compromesso fondamentale dell'indurimento a induzione è lo scambio della flessibilità e del minor costo delle attrezzature dei metodi basati su forni con un'incredibile velocità e precisione. Questo scambio, tuttavia, rende il processo meno tollerante e più dipendente dalla geometria del pezzo e dalla composizione del materiale.

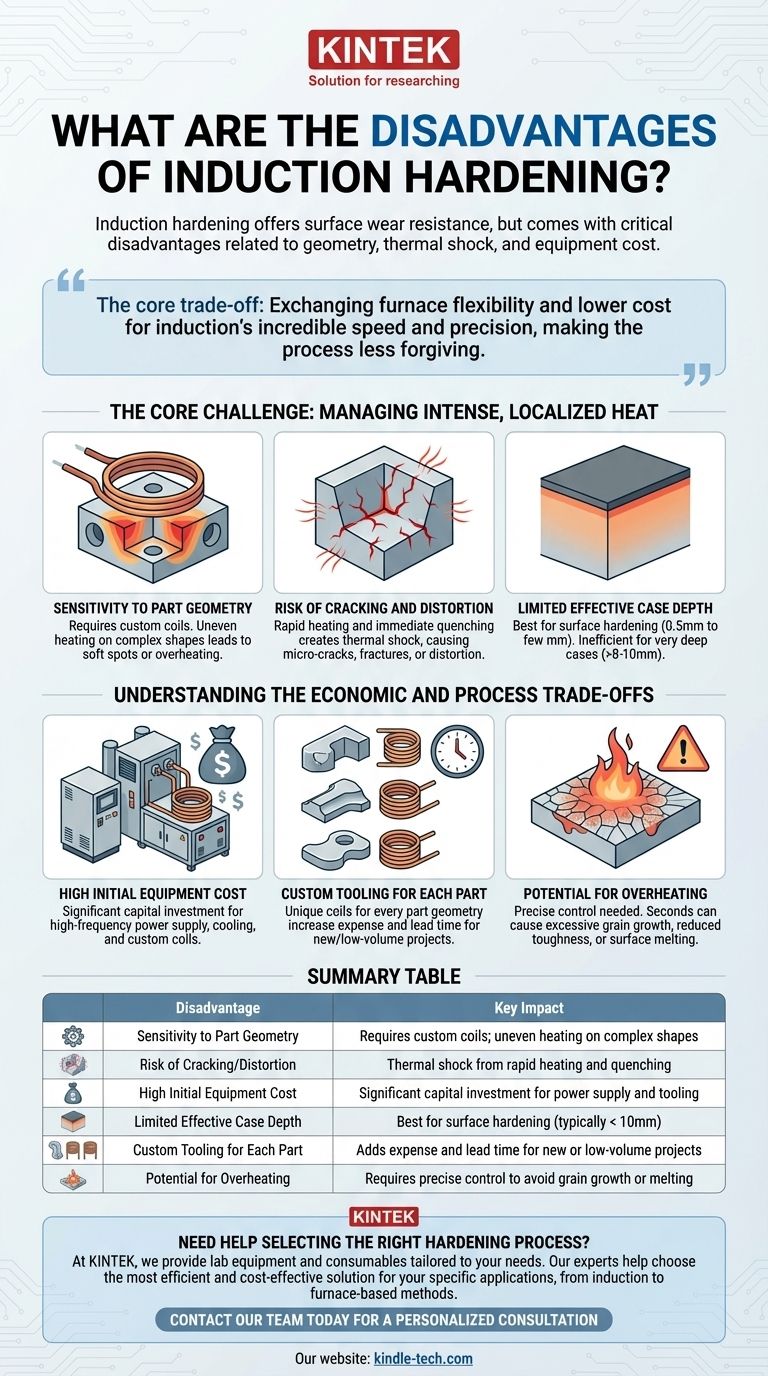

La Sfida Fondamentale: Gestire il Calore Intenso e Localizzato

Il principale vantaggio dell'indurimento a induzione—la sua capacità di fornire calore rapido e localizzato—è anche la fonte delle sue principali sfide tecniche. L'intero processo si basa sulla gestione attenta di questo intenso ciclo termico.

Sensibilità alla Geometria del Pezzo

La bobina di induzione, che genera il campo elettromagnetico di riscaldamento, deve corrispondere strettamente alla forma del pezzo da temprare. Un divario uniforme tra la bobina e la superficie del pezzo è essenziale per un riscaldamento omogeneo.

Per pezzi con forme complesse, angoli acuti, fori o scanalature, la progettazione di una bobina efficace è difficile e costosa. Un riscaldamento non uniforme in queste aree può portare a punti molli o a un surriscaldamento localizzato.

Rischio di Fessurazione e Distorsione

Il processo prevede un riscaldamento estremamente rapido seguito da un'immediata tempra. Questo crea un massiccio shock termico nel materiale.

Se un pezzo presenta angoli interni acuti o drastici cambiamenti di spessore, questo stress termico può causare microfessure o addirittura una frattura completa. Le sezioni sottili possono deformarsi o distorcersi sotto questo rapido ciclo.

Profondità di Tempra Efficace Limitata

L'indurimento a induzione è fondamentalmente un processo di indurimento superficiale. Eccelle nella creazione di uno strato temprato con una profondità da 0,5 mm a pochi millimetri.

Ottenere profondità di tempra molto elevate (ad esempio, oltre 8-10 mm) è inefficiente e può essere raggiunto in modo più efficace con la tempra a cuore o altri metodi come la carburazione, che consentono al carbonio di diffondersi in profondità nel pezzo nel tempo.

Comprendere i Compromessi Economici e di Processo

Oltre alla fisica tecnica, le realtà pratiche ed economiche dell'indurimento a induzione sono fattori cruciali in qualsiasi decisione.

Costo Iniziale Elevato delle Attrezzature

I sistemi di indurimento a induzione, che includono un alimentatore ad alta frequenza, sistemi di raffreddamento e bobine personalizzate, rappresentano un investimento di capitale significativo. Questo costo è spesso molto più elevato di quello di un forno di tempra convenzionale.

Ciò rende il processo più adatto alla produzione ad alto volume, dove il costo per pezzo può essere giustificato su una lunga serie.

Attrezzature Personalizzate per Ogni Pezzo

Una nuova bobina di induzione deve essere progettata, fabbricata e testata per quasi ogni geometria di pezzo unica. Questo costo di "attrezzatura" si aggiunge alle spese e ai tempi di consegna per nuovi progetti o produzioni a basso volume.

Al contrario, i trattamenti basati su forni possono tipicamente gestire un'ampia varietà di forme di pezzi contemporaneamente senza la necessità di attrezzature personalizzate.

Potenziale di Surriscaldamento

La velocità di riscaldamento è misurata in secondi. Senza un controllo preciso di potenza e tempo, è molto facile surriscaldare la superficie del pezzo.

Il surriscaldamento può portare a un'eccessiva crescita del grano, che riduce la tenacità e la resistenza all'impatto del materiale, o addirittura causare la fusione superficiale. Ciò richiede sofisticati controlli di processo e operatori qualificati per prevenire.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di tempra corretto richiede di allineare i punti di forza e di debolezza del metodo con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi semplici e simmetrici (come alberi, ingranaggi o perni): L'indurimento a induzione è spesso la scelta più economica ed efficiente grazie alla sua velocità e ripetibilità.

- Se il tuo obiettivo principale è il trattamento di pezzi con geometrie molto complesse o in piccoli volumi: Considera l'indurimento in forno o la nitrurazione, che sono molto meno sensibili alla forma del pezzo e hanno costi iniziali di attrezzatura inferiori.

- Se il tuo obiettivo principale è ottenere uno strato temprato molto profondo su acciaio a basso tenore di carbonio: La carburazione è il metodo superiore, poiché altera chimicamente la superficie per consentire una tempra profonda e uniforme.

In definitiva, comprendere queste limitazioni è la chiave per sfruttare efficacemente la potenza dell'indurimento a induzione senza incorrere in costosi fallimenti.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Sensibilità alla Geometria del Pezzo | Richiede bobine personalizzate; riscaldamento non uniforme su forme complesse |

| Rischio di Fessurazione/Distorsione | Shock termico da riscaldamento e tempra rapidi |

| Costo Iniziale Elevato delle Attrezzature | Significativo investimento di capitale per alimentatore e attrezzature |

| Profondità di Tempra Efficace Limitata | Ideale per l'indurimento superficiale (tipicamente < 10mm) |

| Attrezzature Personalizzate per Ogni Pezzo | Aumenta le spese e i tempi di consegna per progetti nuovi o a basso volume |

| Potenziale di Surriscaldamento | Richiede un controllo preciso per evitare la crescita del grano o la fusione |

Hai bisogno di aiuto per selezionare il giusto processo di tempra per il tuo laboratorio o linea di produzione?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio su misura per le tue esigenze specifiche. Che tu stia lavorando con pezzi simmetrici ad alto volume o geometrie complesse, i nostri esperti possono aiutarti a scegliere la soluzione più efficiente ed economica, dai sistemi di indurimento a induzione alle alternative basate su forni.

Lascia che miglioriamo le tue capacità di lavorazione dei materiali. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- È possibile fondere l'alluminio in un forno a induzione? Sì, con l'attrezzatura ad alta frequenza corretta.

- Come si raffredda una bobina a induzione? Padroneggiare la chiave per l'affidabilità e le prestazioni del sistema

- Cos'è un forno a induzione a canale? La soluzione efficiente per il mantenimento di grandi volumi di metallo

- Qual è la differenza tra forno a induzione e forno a resistenza? Una guida per scegliere la giusta tecnologia di riscaldamento

- Qual è il rivestimento neutro del forno a induzione? Ottenere una fusione versatile e priva di contaminazioni

- Quali sono i vantaggi del CCIM per la deossigenazione del titanio? Ottenere una purezza ultra-elevata nella fusione di metalli reattivi

- Quali materiali possono essere riscaldati per induzione? Una guida a metalli, conduttività ed efficienza di riscaldamento

- Qual è il rivestimento di base del forno a induzione? Il nucleo ingegnerizzato per una fusione sicura ed efficiente