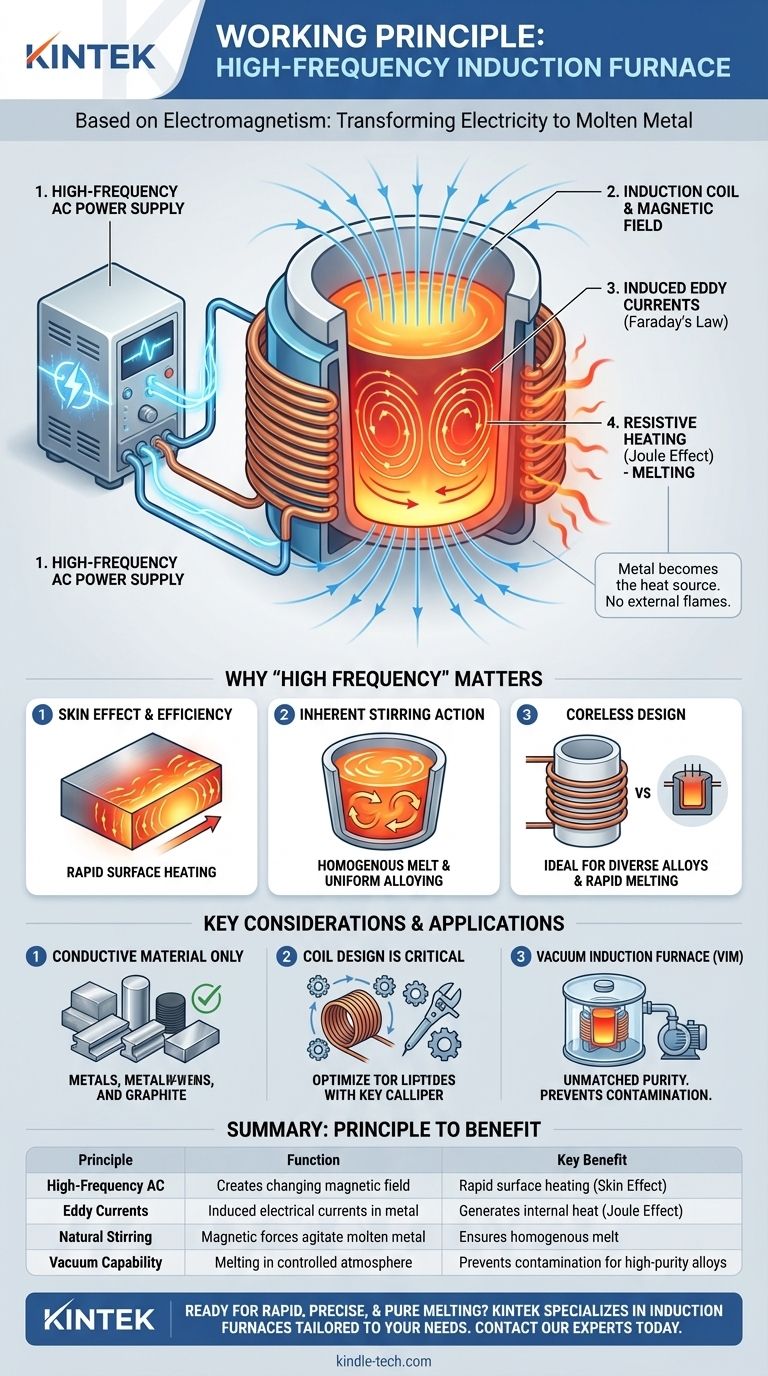

Il principio di funzionamento di un forno a induzione ad alta frequenza si basa sulle leggi dell'elettromagnetismo. Utilizza una potente corrente alternata ad alta frequenza che scorre attraverso una bobina di rame per generare un campo magnetico in rapida variazione attorno al metallo da fondere. Questo campo magnetico induce forti correnti elettriche, note come correnti parassite (o di Foucault), direttamente all'interno del metallo stesso. La resistenza elettrica intrinseca del metallo si oppone a queste correnti, generando un calore intenso e preciso che provoca la fusione del metallo dall'interno verso l'esterno.

Un forno a induzione non riscalda il metallo utilizzando fiamme esterne o elementi riscaldanti. Al contrario, utilizza principi elettromagnetici per trasformare il pezzo di metallo stesso nella fonte di calore, consentendo una fusione rapida, pulita e altamente controllata.

Il Meccanismo Centrale: Dall'Elettricità al Metallo Fuso

Comprendere il forno a induzione richiede di scomporre il processo in una sequenza di principi fisici. Ogni fase segue logicamente la precedente, trasformando l'energia elettrica in energia termica con notevole efficienza.

Fase 1: L'Alimentatore ad Alta Frequenza

Il processo inizia con un'unità di alimentazione specializzata che converte l'elettricità di rete standard in una corrente alternata (AC) ad alta frequenza. Questo è il motore che aziona l'intero sistema.

Fase 2: La Bobina a Induzione e il Campo Magnetico

Questa corrente AC ad alta frequenza viene inviata attraverso una bobina di rame cava e raffreddata ad acqua. Poiché la corrente inverte rapidamente la sua direzione, genera un campo magnetico potente e fluttuante nello spazio all'interno e attorno alla bobina, dove viene posizionato il crogiolo contenente il metallo.

Fase 3: Induzione delle Correnti Parassite

Secondo la Legge di Induzione di Faraday, un campo magnetico variabile indurrà una corrente elettrica in qualsiasi conduttore posto al suo interno. Il campo magnetico del forno penetra nella carica metallica conduttiva, facendo sì che gli elettroni all'interno del metallo vortichino in percorsi circolari. Queste sono le correnti parassite.

Fase 4: Riscaldamento Resistivo (Effetto Joule)

Le correnti parassite indotte non riescono a fluire liberamente attraverso il metallo. Il metallo possiede una resistenza elettrica naturale che ostacola il flusso di corrente. Questa opposizione genera attrito e crea un calore intenso, un principio noto come riscaldamento Joule. Questo è ciò che fonde il metallo.

Perché l'"Alta Frequenza" è Importante

La scelta della frequenza non è arbitraria; è un parametro di progettazione critico che modifica fondamentalmente il comportamento e le applicazioni del forno.

Effetto Pelle ed Efficienza di Riscaldamento

Frequenze più elevate causano la concentrazione delle correnti parassite indotte vicino alla superficie della carica metallica. Questo fenomeno, noto come effetto pelle, consente un riscaldamento estremamente rapido ed efficiente, poiché l'energia termica viene generata in uno strato esterno concentrato.

L'Azione di Agitazione Intrinseca

I potenti campi magnetici e le correnti parassite creano forze all'interno del metallo fuso. Ciò si traduce in una naturale e vigorosa azione di agitazione che assicura che la fusione sia omogenea e promuove una composizione uniforme della lega senza intervento meccanico.

Forni Senza Nucleo (Coreless) vs. Con Nucleo (Core-Type)

I forni ad alta frequenza sono tipicamente senza nucleo (coreless), il che significa che la bobina circonda semplicemente un crogiolo non conduttivo che contiene il metallo. Al contrario, i forni con nucleo (core-type) o a canale a frequenza più bassa operano più come un trasformatore tradizionale, dove un nucleo di ferro collega una bobina primaria a un anello di metallo fuso che funge da bobina secondaria.

Comprendere i Compromessi e le Considerazioni Chiave

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia è governata da principi specifici e richiede un'ingegneria attenta.

Il Materiale Deve Essere Conduttivo

L'intero principio si basa sull'induzione di correnti elettriche all'interno della carica. Pertanto, i forni a induzione possono riscaldare direttamente solo materiali elettricamente conduttivi, come metalli e grafite.

La Progettazione della Bobina è Critica

L'efficienza del trasferimento di energia dipende fortemente dalla relazione geometrica tra la bobina e la carica metallica. La bobina deve essere progettata attentamente per la dimensione, la forma e il tipo specifico di materiale che si sta fondendo.

Un'Applicazione Chiave: Il Forno a Induzione Sottovuoto

Una delle applicazioni più preziose di questa tecnologia è nel forno a induzione sottovuoto (VIM). Posizionando l'intera bobina e l'assemblaggio del crogiolo all'interno di una camera a vuoto, il processo di fusione può avvenire in un'atmosfera controllata.

Ottenere una Purezza Senza Paragoni

Il vuoto impedisce al metallo fuso altamente reattivo di entrare in contatto con ossigeno, azoto e altri gas atmosferici. Ciò è essenziale per produrre le superleghe ad alta purezza utilizzate in applicazioni critiche come l'aerospaziale e gli impianti medici.

Come Applicare Questo al Tuo Obiettivo

Il tipo specifico di forno a induzione scelto è dettato interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la fusione rapida di vari metalli: Un forno senza nucleo ad alta frequenza fornisce la flessibilità e la velocità necessarie per le fonderie che trattano leghe e dimensioni di carica diverse.

- Se il tuo obiettivo principale è mantenere grandi volumi di un singolo metallo fuso: Un forno a canale o con nucleo a frequenza più bassa è spesso più efficiente dal punto di vista energetico per mantenere la temperatura di un grande bagno per lunghi periodi.

- Se il tuo obiettivo principale è produrre leghe reattive ad alta purezza: Un forno a induzione sottovuoto è imprescindibile, poiché è l'unico modo per prevenire la contaminazione atmosferica e ottenere un controllo chimico preciso.

Trasformando il materiale stesso nel riscaldatore, la tecnologia a induzione offre un livello di controllo e purezza che non ha eguali con i metodi di riscaldamento convenzionali.

Tabella Riassuntiva:

| Principio | Funzione | Vantaggio Chiave |

|---|---|---|

| AC ad Alta Frequenza | Crea un campo magnetico in rapida variazione | Consente un rapido riscaldamento superficiale (Effetto Pelle) |

| Correnti Parassite | Correnti elettriche indotte all'interno del metallo | Genera calore interno (Effetto Joule) |

| Agitazione Naturale | Le forze magnetiche agitano il metallo fuso | Assicura una fusione omogenea e una lega uniforme |

| Capacità Sottovuoto | Fusione in atmosfera controllata | Previene la contaminazione per leghe ad alta purezza |

Pronto per ottenere una fusione di metalli rapida, precisa e pura nel tuo laboratorio o fonderia?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione personalizzati in base alle tue esigenze specifiche. Sia che tu richieda la flessibilità di un forno senza nucleo per diverse leghe o la massima purezza di un forno a induzione sottovuoto per metalli reattivi, i nostri esperti possono aiutarti a selezionare la soluzione perfetta.

Contatta il nostro team oggi stesso per discutere come un forno a induzione può migliorare l'efficienza del tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni