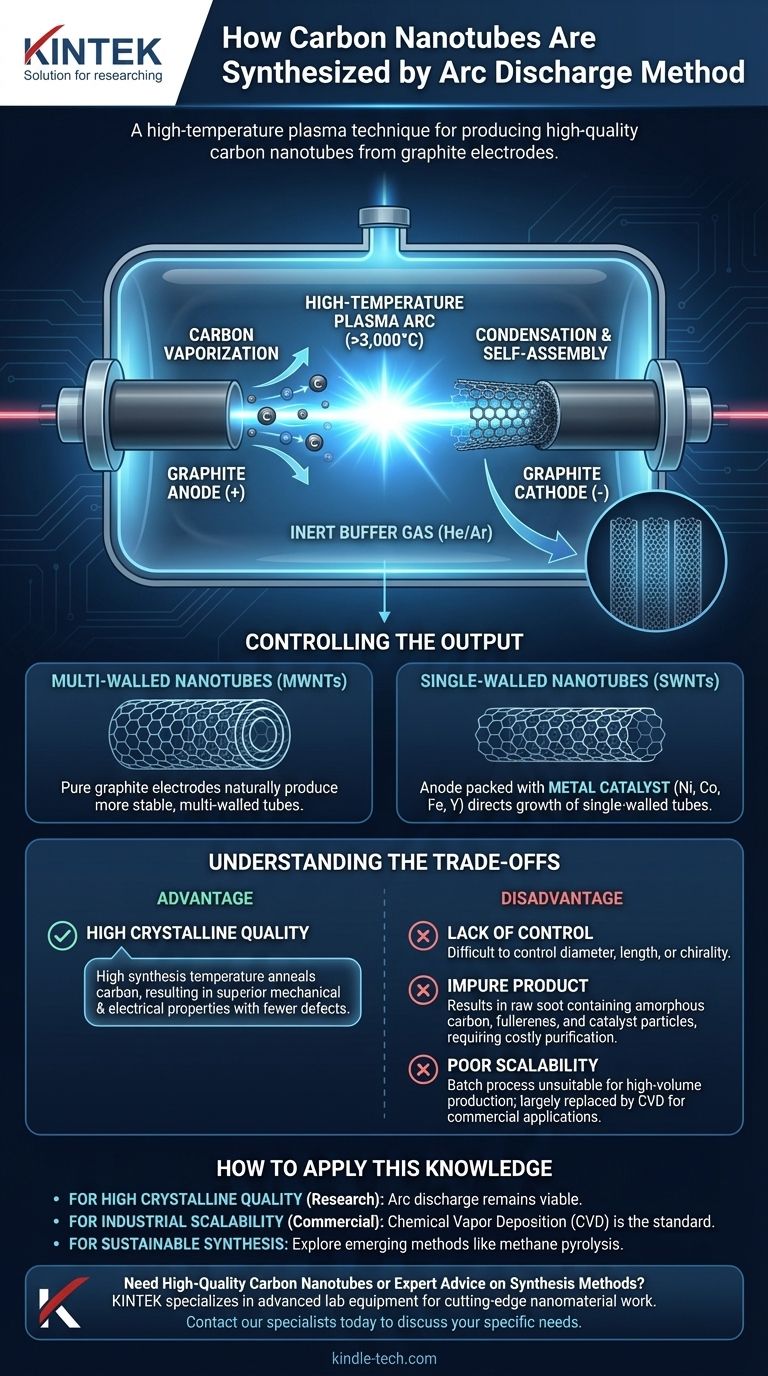

Il metodo della scarica ad arco sintetizza i nanotubi di carbonio generando un arco di plasma ad alta temperatura tra due elettrodi di carbonio in un'atmosfera inerte. Questo calore intenso vaporizza il carbonio dall'elettrodo positivo (anodo), che poi viaggia e si condensa sull'elettrodo negativo più freddo (catodo), auto-assemblandosi in strutture di nanotubi.

Il metodo della scarica ad arco è una tecnica storicamente significativa e ad alta temperatura per la produzione di nanotubi di carbonio di alta qualità. Tuttavia, la sua mancanza di controllo preciso sul prodotto finale ha portato alla sua sostituzione con metodi più scalabili per la maggior parte delle applicazioni commerciali.

Il Meccanismo Fondamentale: Dalle Barre di Carbonio ai Nanotubi

Per comprendere la scarica ad arco, è meglio visualizzarla come un fulmine controllato e in miniatura, progettato per scomporre e poi ricostruire il carbonio su scala nanometrica.

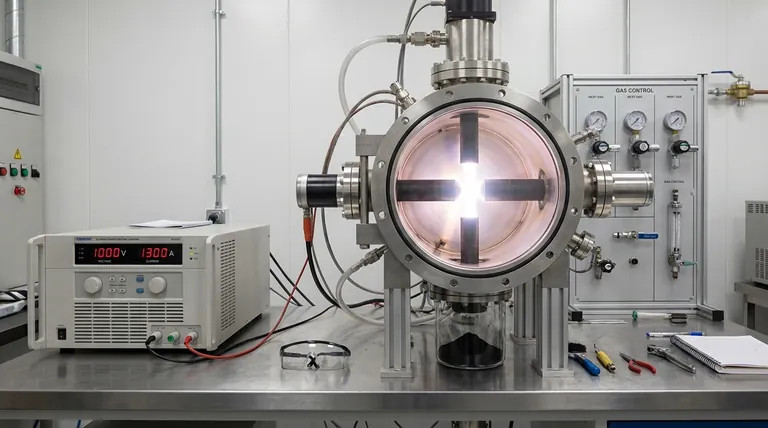

L'Apparato Principale

La configurazione consiste in una camera sigillata riempita con un gas tampone inerte, tipicamente elio o argon, a bassa pressione. All'interno ci sono due elettrodi di grafite ad alta purezza (un anodo e un catodo) separati da un piccolo spazio e collegati a un alimentatore CC ad alta corrente.

Innesco dell'Arco di Plasma

Viene applicata un'alta tensione tra gli elettrodi, creando un arco elettrico sostenuto che salta lo spazio. Questo arco genera un plasma—un gas ionizzato—con una temperatura estremamente elevata, spesso superiore a 3.000°C.

Vaporizzazione del Carbonio

Il calore intenso del plasma è concentrato sull'anodo, causando la rapida sublimazione e vaporizzazione della grafite solida. Questo crea un denso pennacchio di atomi e ioni di carbonio all'interno del flusso di plasma.

Condensazione e Auto-assemblaggio

Questo vapore di carbonio caldo viene spinto dall'anodo verso il catodo relativamente più freddo. Man mano che gli atomi di carbonio si raffreddano, si condensano e si auto-assemblano in strutture più stabili, formando principalmente nanotubi di carbonio sulla superficie del catodo.

Controllo dell'Output: CNT a Parete Singola vs. a Parete Multipla

Il tipo di nanotubo prodotto è direttamente influenzato dalla composizione dell'anodo.

Nanotubi a Parete Multipla (MWNT)

Quando entrambi gli elettrodi sono fatti di grafite pura, il processo produce naturalmente nanotubi di carbonio a parete multipla. Questi sono cilindri concentrici di fogli di grafene, che sono la forma predefinita e più stabile in queste condizioni.

Nanotubi a Parete Singola (SWNT)

Per produrre i più delicati nanotubi di carbonio a parete singola, l'anodo deve essere forato e riempito con un catalizzatore metallico. I catalizzatori comuni includono miscele di nichel, cobalto, ferro o ittrio. Queste particelle metalliche diventano parte del plasma e agiscono come siti di nucleazione, guidando la crescita dei tubi a parete singola.

Comprendere i Compromessi della Scarica ad Arco

Sebbene fondamentale, il metodo della scarica ad arco presenta vantaggi distinti e limitazioni critiche che ne hanno definito il ruolo nella nanotecnologia.

Vantaggio: Alta Qualità Cristallina

La temperatura di sintesi estremamente elevata ricuoce il carbonio mentre si forma. Questo processo si traduce in nanotubi con un alto grado di perfezione cristallina e meno difetti strutturali, portando a proprietà meccaniche ed elettriche superiori.

Svantaggio: Mancanza di Controllo

Il processo è intrinsecamente caotico. È estremamente difficile controllare il diametro, la lunghezza o la chiralità (l'angolo del reticolo atomico) dei nanotubi che si stanno formando. L'output è una miscela molto varia.

Svantaggio: Prodotto Impuro

Il materiale risultante, una fuliggine grezza, è una miscela eterogenea. Contiene i nanotubi desiderati insieme a sottoprodotti indesiderati come carbonio amorfo, fullereni e nanoparticelle di catalizzatore. Ciò richiede una post-elaborazione costosa e intensiva per la purificazione.

Svantaggio: Scarsa Scalabilità

Il metodo della scarica ad arco è essenzialmente un processo a lotti che produce quantità molto piccole. Non è facilmente scalabile per la produzione continua e ad alto volume richiesta per la maggior parte delle applicazioni industriali, motivo per cui la Deposizione Chimica da Vapore (CVD) è diventata il processo commerciale dominante.

Come Applicare Questa Conoscenza

La scelta di un metodo di sintesi dipende interamente dall'applicazione prevista e dal risultato desiderato.

- Se il tuo obiettivo principale è produrre piccoli lotti di nanotubi altamente cristallini per la ricerca fondamentale: Il metodo della scarica ad arco rimane un'opzione valida grazie all'integrità strutturale superiore del suo output.

- Se il tuo obiettivo principale è la produzione su scala industriale con controllo sulle proprietà dei nanotubi: Una tecnica moderna come la Deposizione Chimica da Vapore (CVD) è lo standard industriale definitivo per la sua scalabilità e controllo.

- Se il tuo obiettivo principale è esplorare percorsi di sintesi sostenibili: Indaga metodi emergenti come la pirolisi del metano o l'elettrolisi della CO2, che mirano a ridurre i costi e l'impatto ambientale.

In definitiva, comprendere i principi della scarica ad arco fornisce una base cruciale per apprezzare l'evoluzione e le sfide della sintesi dei nanomateriali.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Arco ad alta corrente vaporizza l'anodo di carbonio in gas inerte. |

| Temperatura | Supera i 3.000°C. |

| Output Primario | Nanotubi a Parete Multipla (MWNT); SWNT con catalizzatore metallico. |

| Vantaggio Chiave | Produce nanotubi di alta qualità cristallina. |

| Limitazione Chiave | Mancanza di controllo sul tipo, lunghezza e chiralità dei nanotubi. |

Hai bisogno di Nanotubi di Carbonio di Alta Qualità o di Consigli Esperti sui Metodi di Sintesi?

Comprendere le sfumature dei metodi di sintesi come la scarica ad arco è cruciale per una ricerca e sviluppo di successo. In KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo necessari per lavori all'avanguardia sui nanomateriali. Sia che tu stia esplorando tecniche di sintesi o richiedendo materiali per la tua applicazione, i nostri esperti possono aiutarti a navigare tra le opzioni per raggiungere i tuoi obiettivi.

Contatta i nostri specialisti oggi stesso per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio in nanotecnologia e oltre.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD