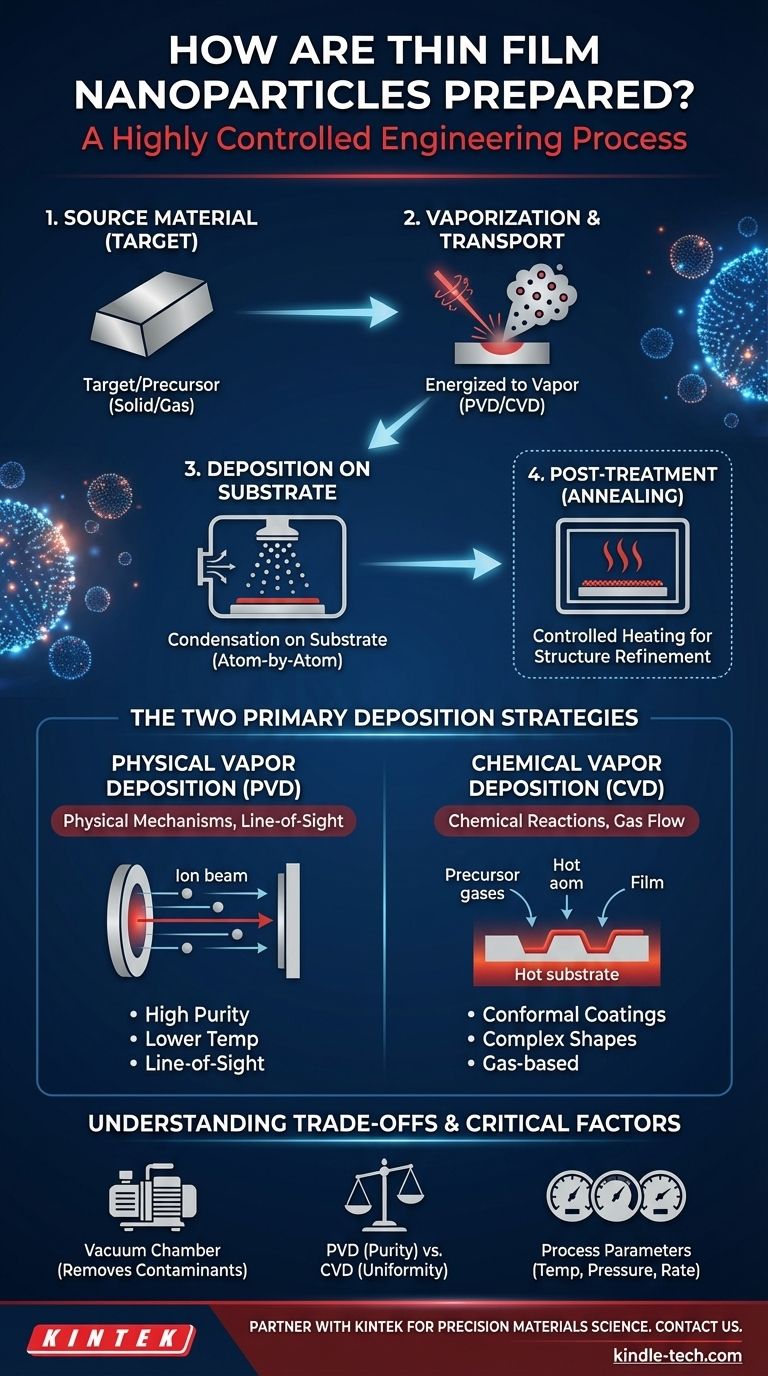

In sostanza, la preparazione di nanoparticelle in film sottile è un processo a tre stadi altamente controllato. Inizia con un materiale sorgente, noto come target, che viene energizzato all'interno di una camera a vuoto fino a quando non vaporizza. Questo vapore viene quindi trasportato e lasciato condensare su una superficie, chiamata substrato, formando uno strato ultrasottile. Infine, questo film appena formato può subire un processo di trattamento termico, o ricottura, per affinare la sua struttura e le sue proprietà finali.

La creazione di film sottili di nanoparticelle non è semplicemente un processo di rivestimento; è un compito di ingegneria precisamente controllato. L'obiettivo è manipolare il materiale in uno stato gassoso o di plasma per costruire un film solido con proprietà nanometriche specifiche, un processo fondamentalmente diviso in metodi fisici e chimici.

I Passaggi Fondamentali della Deposizione di Film Sottile

Ogni metodo di preparazione di film sottile, indipendentemente dalla sua tecnologia specifica, segue una sequenza logica di eventi. Comprendere questo flusso di lavoro universale è il primo passo per padroneggiare la tecnica.

Passaggio 1: Selezione del Materiale Sorgente (Il "Target")

Il processo inizia con la materia prima che si intende depositare. Questo è chiamato il target o precursore.

La forma di questo materiale sorgente dipende interamente dalla tecnica di deposizione scelta. Può essere un blocco solido di metallo ad alta purezza, un disco ceramico o un gas reattivo specializzato.

Passaggio 2: Energizzazione e Trasporto del Materiale

Questo è lo stadio più critico e dove le diverse tecniche divergono significativamente. L'obiettivo è convertire il materiale sorgente in un vapore che possa viaggiare verso il substrato.

Ciò si ottiene aggiungendo energia. I metodi possono includere il riscaldamento del materiale fino all'evaporazione, il bombardamento con ioni per staccare fisicamente gli atomi (sputtering) o l'introduzione di gas precursori che in seguito reagiranno chimicamente.

Passaggio 3: Deposizione sul Substrato

All'interno della camera a vuoto, il materiale vaporizzato viaggia fino a colpire il substrato, che è l'oggetto o la superficie da rivestire.

Colpendo la superficie più fredda del substrato, gli atomi o le molecole perdono energia e si condensano, formando uno strato solido. Questo film si accumula atomo per atomo, creando una nanostruttura strettamente controllata.

Passaggio 4: Trattamento Post-Deposizione (Ricottura)

In molti casi, il film così come depositato non è nel suo stato finale e ottimale.

La ricottura, un processo di trattamento termico attentamente controllato, viene spesso utilizzata per migliorare la cristallinità del film, ridurre le tensioni interne e migliorarne le proprietà elettroniche o ottiche.

Le Due Principali Strategie di Deposizione

Sebbene i passaggi siano simili, i metodi per eseguirli rientrano in due grandi famiglie: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD)

Il PVD utilizza meccanismi puramente fisici per generare il vapore del materiale. Pensatelo come un processo di sabbiatura microscopica.

Una sorgente di energia (come un fascio ionico) colpisce il target solido, staccando fisicamente atomi o molecole che poi viaggiano in linea retta per rivestire il substrato. Questo è un processo a linea di vista.

Deposizione Chimica da Vapore (CVD)

Il CVD utilizza reazioni chimiche per formare il film. I gas precursori vengono introdotti nella camera a vuoto.

Questi gas reagiscono sulla superficie calda del substrato, lasciando il materiale solido desiderato come sottoprodotto e formando un film. Poiché si basa sul flusso di gas, il CVD può rivestire efficacemente superfici complesse e non piane.

Comprendere i Compromessi

La scelta del metodo giusto richiede la comprensione delle limitazioni e dei requisiti intrinseci dell'ambiente di deposizione.

Il Ruolo Critico del Vuoto

Quasi tutta la deposizione di film sottile viene eseguita in una camera a vuoto. Questo è non negoziabile per film di alta qualità.

Il vuoto rimuove l'aria e altri contaminanti che potrebbero altrimenti reagire con il materiale vaporizzato, introducendo impurità nel film e compromettendone le proprietà.

Considerazioni PVD vs. CVD

Il PVD è spesso scelto per la sua capacità di depositare materiali di altissima purezza, inclusi metalli e ceramiche, a temperature inferiori rispetto a molti processi CVD.

Il CVD eccelle nella creazione di rivestimenti uniformi e conformi su geometrie 3D intricate, cosa difficile per le tecniche PVD a linea di vista.

I Parametri di Processo Sono Fondamentali

Le proprietà finali del film di nanoparticelle non sono determinate solo dal materiale. Sono un risultato diretto dei parametri di processo come pressione, temperatura e velocità di deposizione. Un controllo preciso su queste variabili è essenziale per raggiungere il risultato desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione detta la strategia di deposizione ideale. Usa il tuo obiettivo finale per guidare la tua decisione.

- Se il tuo obiettivo principale è film metallici o ottici ad alta purezza: i metodi PVD come lo sputtering o l'evaporazione termica offrono un controllo eccezionale sulla composizione e purezza del film.

- Se il tuo obiettivo principale è un rivestimento uniforme su forme complesse: il CVD è generalmente più efficace grazie al suo meccanismo di deposizione basato su gas, non a linea di vista.

- Se il tuo obiettivo principale è una specifica struttura cristallina: la ricottura post-deposizione è un passaggio di processo critico e indipendente che devi pianificare e ottimizzare.

Comprendere questi principi fondamentali ti consente di selezionare e controllare il processo di deposizione per ingegnerizzare film sottili con proprietà di nanoparticelle precisamente su misura.

Tabella Riepilogativa:

| Fase Chiave | Obiettivo Primario | Metodi Comuni |

|---|---|---|

| 1. Preparazione della Sorgente | Fornire materiale ad alta purezza | Target solido (PVD), Gas precursore (CVD) |

| 2. Vaporizzazione & Trasporto | Energizzare il materiale in un vapore | Sputtering, Evaporazione (PVD), Reazione di gas (CVD) |

| 3. Deposizione | Condensare il vapore sul substrato | Condensazione a linea di vista (PVD), Reazione superficiale (CVD) |

| 4. Post-Trattamento (Ricottura) | Migliorare la struttura e le proprietà del film | Trattamento termico controllato |

Pronto a Ingegnerizzare la Tua Prossima Generazione di Materiali?

La precisione è fondamentale nella deposizione di film sottili. La qualità del tuo film dipende direttamente dall'affidabilità delle tue attrezzature e dei tuoi materiali di consumo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alta purezza—dai target di sputtering e precursori CVD ai componenti per il vuoto e forni di ricottura—servendo le esigenze rigorose della scienza dei materiali e dei laboratori di R&S.

Lascia che ti aiutiamo a raggiungere il controllo preciso richiesto per la tua applicazione specifica. Contatta i nostri esperti oggi per discutere i requisiti del tuo progetto e scoprire come KINTEK può supportare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD