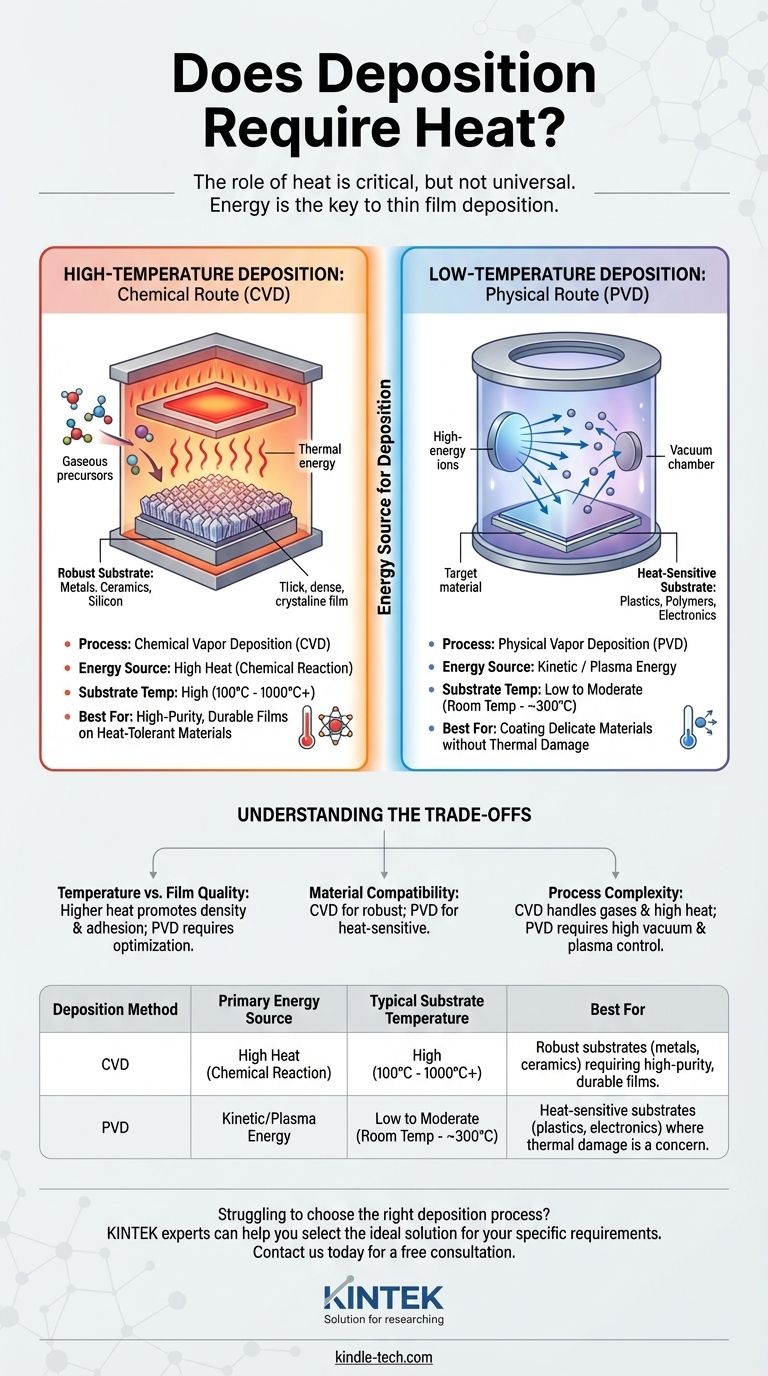

Il ruolo del calore nella deposizione è fondamentale, ma non universale. Sebbene molti processi industriali ampiamente utilizzati, come la deposizione chimica da fase vapore (CVD), si basino su alte temperature per funzionare, non è un requisito per tutte le tecniche di deposizione. Altri metodi utilizzano diverse forme di energia, come l'energia cinetica o al plasma, per creare film sottili, consentendo la deposizione su materiali sensibili al calore.

La tua domanda tocca la sfida centrale dell'ingegneria dei film sottili: come energizzare un materiale per depositarlo su una superficie senza danneggiare tale superficie. La risposta è che il calore è solo uno strumento; la scelta tra metodi ad alta temperatura e a bassa temperatura dipende interamente dal materiale che stai rivestendo e dalla qualità del film che devi ottenere.

Il Ruolo Fondamentale dell'Energia nella Deposizione

Per capire perché il calore è così spesso utilizzato, dobbiamo prima comprendere l'obiettivo di base della deposizione. È un processo di aggiunta di un sottile strato di un materiale su un altro, atomo per atomo.

Cos'è la Deposizione?

In sostanza, la deposizione comporta la trasformazione di un materiale sorgente (il precursore o il target) in vapore. Questo vapore viene quindi trasportato attraverso una camera e condensato su una superficie bersaglio (il substrato), formando un film sottile solido e uniforme.

Perché l'Energia è Necessaria

L'energia è necessaria per due fasi chiave di questo processo. In primo luogo, l'energia è necessaria per liberare atomi o molecole dal materiale sorgente e trasformarli in vapore. In secondo luogo, una volta che quegli atomi arrivano al substrato, l'energia li aiuta a disporsi in un film denso e ben aderente. Il calore è semplicemente la forma più comune e intuitiva di questa energia.

Deposizione ad Alta Temperatura: La Via Chimica (CVD)

La deposizione chimica da fase vapore (CVD) è una tecnica potente che esemplifica l'uso di alte temperature. È uno standard industriale per la creazione di film estremamente di alta qualità e durevoli.

Come Funziona la Deposizione Chimica da Fase Vapore (CVD)

Nel CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Il substrato all'interno di questa camera viene riscaldato a una temperatura molto elevata. Questa energia termica innesca una reazione chimica sulla superficie del substrato, causando la decomposizione dei gas e la deposizione del film solido desiderato.

Il Vantaggio del Calore: Film di Alta Qualità

Le alte temperature utilizzate nel CVD (spesso diverse centinaia o oltre mille gradi Celsius) promuovono la crescita di film altamente puri, densi e cristallini con eccellente adesione al substrato. Il calore fornisce l'energia di attivazione necessaria affinché si formino forti legami chimici.

Deposizione a Bassa Temperatura: La Via Fisica (PVD)

Per le applicazioni che coinvolgono substrati sensibili al calore come plastica, polimeri o elettronica delicata, i processi ad alta temperatura non sono un'opzione. È qui che la deposizione fisica da fase vapore (PVD) diventa essenziale.

Come Funziona la Deposizione Fisica da Fase Vapore (PVD)

PVD descrive una famiglia di tecniche che utilizzano mezzi fisici, piuttosto che chimici, per creare un vapore. Questi metodi trasferiscono energia al materiale sorgente cineticamente o tramite riscaldamento mirato in un vuoto, consentendo al substrato di rimanere a temperatura ambiente o vicina ad essa.

Sputtering: Utilizzo dell'Energia Cinetica

Nello sputtering, uno ione ad alta energia (come l'Argon) viene accelerato per bombardare un materiale sorgente solido chiamato "target". Questo impatto agisce come una sabbiatura subatomica, sbalzando fisicamente gli atomi dal target. Questi atomi espulsi viaggiano attraverso un vuoto e rivestono il substrato. Il substrato stesso non viene riscaldato intenzionalmente.

Evaporazione: Un'Alternativa a Bassa Temperatura

Nell'evaporazione termica, il materiale sorgente viene riscaldato in un vuoto spinto fino a quando non evapora, creando una nuvola di vapore che condensa sul substrato più freddo. Sebbene la sorgente sia calda, il substrato può essere mantenuto a una temperatura molto più bassa, rendendo questo un metodo valido per materiali più sensibili rispetto a quanto consentito dal CVD.

Comprendere i Compromessi

La scelta tra un processo ad alta temperatura o a bassa temperatura comporta il bilanciamento tra prestazioni, compatibilità dei materiali e costi. Non esiste un unico metodo "migliore".

Temperatura vs. Qualità del Film

Come regola generale, temperature del substrato più elevate promuovono una migliore qualità del film, densità e adesione. I processi PVD a bassa temperatura possono comunque produrre film eccellenti, ma potrebbero richiedere un'attenta ottimizzazione di altri parametri (come il livello di vuoto o l'energia ionica) per ottenere risultati paragonabili al CVD ad alta temperatura.

Compatibilità con Materiali e Substrati

Questo è il fattore più critico. Il CVD è ideale per substrati robusti come metalli, ceramiche e wafer di silicio che possono resistere alle alte temperature. Il PVD è la scelta definitiva per substrati sensibili alla temperatura come plastica, elettronica organica (OLED) e impianti medici.

Complessità del Processo

Entrambi i metodi hanno le loro complessità. Il CVD richiede la gestione di gas precursori potenzialmente pericolosi e il controllo di temperature estreme. Il PVD richiede sistemi di vuoto spinto sofisticati e un controllo preciso dei fasci di plasma o di elettroni.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione deve essere guidata dai limiti del tuo substrato e dai requisiti di prestazione del tuo film.

- Se la tua attenzione principale è la massima purezza e durabilità del film su un substrato resistente al calore (come silicio o metallo): Il CVD ad alta temperatura è spesso la scelta superiore per la sua capacità di creare film densi e con legami forti.

- Se la tua attenzione principale è rivestire un materiale sensibile al calore (come plastica o un componente elettronico): I metodi PVD come lo sputtering sono la soluzione necessaria, poiché non richiedono il riscaldamento del substrato.

- Se hai bisogno di un equilibrio tra una buona qualità del film su un substrato moderatamente sensibile: Il PVD tramite evaporazione termica o una tecnica specializzata come il CVD potenziato al plasma (PECVD) può fornire una via di mezzo efficace.

In definitiva, comprendere che il calore è solo una forma di energia utilizzata nella deposizione ti consente di selezionare il processo che si adatta al tuo obiettivo specifico.

Tabella Riassuntiva:

| Metodo di Deposizione | Fonte di Energia Primaria | Temperatura Tipica del Substrato | Ideale Per |

|---|---|---|---|

| Deposizione Chimica da Fase Vapore (CVD) | Calore Elevato (Reazione Chimica) | Alta (100°C - 1000°C+) | Substrati robusti (metalli, ceramiche) che richiedono film di alta purezza e durevoli. |

| Deposizione Fisica da Fase Vapore (PVD) | Energia Cinetica/Plasma | Bassa o Moderata (Temp. Ambiente - ~300°C) | Substrati sensibili al calore (plastiche, elettronica) dove il danno termico è una preoccupazione. |

Stai faticando a scegliere il giusto processo di deposizione per il tuo substrato specifico e i requisiti di prestazione?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per la deposizione precisa di film sottili. Sia che tu abbia bisogno dei film di alta qualità di un sistema CVD o dell'elaborazione delicata di un sistema PVD per materiali fragili, i nostri esperti possono aiutarti a selezionare la soluzione ideale.

Contattaci oggi per discutere la tua applicazione e permettici di aiutarti a ottenere il film sottile perfetto per le tue esigenze di ricerca o produzione.

Ottieni una Consulenza Gratuita

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD