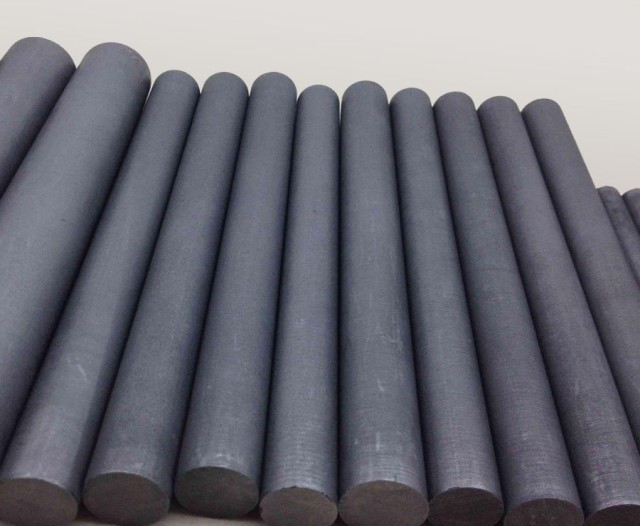

Selezione e prestazioni delle barre di grafite

Uniformità

L'uniformità delle barre di grafite svolge un ruolo fondamentale nel mantenere una distribuzione coerente della temperatura all'interno del forno di sinterizzazione sotto vuoto. Questa uniformità non è un semplice sottoprodotto della produzione, ma un attributo critico che influenza direttamente l'efficienza e l'efficacia del processo di sinterizzazione. Le barre di grafite di elevata purezza, caratterizzate da una struttura uniforme, sono essenziali per attenuare le discrepanze di temperatura all'interno del forno.

Per illustrare l'importanza dell'uniformità, si considerino i seguenti fattori:

- Purezza del materiale: Le barre di grafite con un elevato contenuto di carbonio garantiscono la riduzione al minimo delle impurità, che possono causare effetti di riscaldamento localizzato. Questa purezza è fondamentale per mantenere una temperatura stabile all'interno del forno.

- Consistenza della struttura: Una struttura uniforme delle barre di grafite impedisce la formazione di punti caldi e freddi, che possono portare a una sinterizzazione non uniforme. Questa consistenza si ottiene grazie a precisi processi di produzione che controllano la granulometria e la distribuzione delle particelle di grafite.

| Aspetto | Importanza |

|---|---|

| Purezza del materiale | Riduce al minimo il riscaldamento localizzato, garantendo una distribuzione stabile della temperatura. |

| Consistenza della struttura | Impedisce la formazione di punti caldi e freddi, favorendo una sinterizzazione uniforme. |

Garantire l'uniformità delle barre di grafite non significa solo ottenere un prodotto omogeneo, ma ottimizzare l'intero processo di sinterizzazione. Scegliendo aste di grafite di elevata purezza e dalla struttura uniforme, i produttori possono ridurre significativamente il rischio di una distribuzione non uniforme della temperatura, migliorando così la qualità e l'affidabilità del prodotto finale.

Resistenza all'ossidazione

Le barre di grafite, quando vengono riscaldate, formano naturalmente una pellicola protettiva di silice che le protegge dall'ossidazione. Questo strato di silice agisce come una barriera, impedendo alle barre di degradarsi a causa dell'esposizione all'aria. Tuttavia, l'integrità di questa pellicola protettiva è compromessa negli ambienti sotto vuoto, dove l'assenza di molecole d'aria consente interazioni più dirette con la superficie della grafite.

Nei forni di sinterizzazione sotto vuoto è fondamentale mantenere la stabilità dell'ambiente del forno. L'esposizione prolungata all'aria può portare alla degradazione della pellicola di silice, rendendo le barre di grafite suscettibili di ossidazione. Per ridurre questo rischio, è essenziale garantire che il forno operi in condizioni stabili, riducendo al minimo le fluttuazioni che potrebbero inavvertitamente introdurre aria nella camera del vuoto.

Inoltre, sono necessari un monitoraggio e una manutenzione regolari dell'integrità del vuoto del forno. Qualsiasi rottura del vuoto può esporre le barre di grafite alle condizioni atmosferiche, accelerando la rottura dello strato protettivo di silice. Rispettando queste precauzioni, la longevità e le prestazioni delle barre di grafite possono essere notevolmente migliorate, garantendo un funzionamento costante e affidabile del forno di sinterizzazione sotto vuoto.

Coefficiente di espansione termica

Il coefficiente di espansione termica (CTE) delle barre di grafite è un parametro critico che influenza direttamente le loro prestazioni nei forni di sinterizzazione sotto vuoto. Questo coefficiente, che misura il grado di espansione o contrazione del materiale al variare della temperatura, è strettamente legato al contenuto di carbonio nella grafite. La grafite ad alto tenore di carbonio presenta in genere un CTE più elevato, mentre quella a basso tenore di carbonio ha un CTE più basso.

Quando si scelgono le barre di grafite per un forno di sinterizzazione sotto vuoto, è fondamentale considerare l'intervallo di temperatura di lavoro del forno. Ad esempio, se il forno opera a temperature estremamente elevate, una barra di grafite con un CTE più basso potrebbe essere più adatta per evitare un'espansione eccessiva che potrebbe causare tensioni contro le pareti del forno. Al contrario, per le operazioni a temperature più basse, una barra con un CTE più elevato potrebbe essere accettabile senza causare problemi strutturali significativi.

A titolo di esempio, si consideri uno scenario in cui il forno opera tra i 1000°C e i 2000°C. In questo intervallo, una barra di grafite con un CTE compreso tra 0,9 e 1,2 µm/m-K sarebbe ideale per mantenere l'integrità strutturale e prevenire indebite sollecitazioni sulle pareti del forno. Tuttavia, se il forno opera a temperature più elevate, ad esempio tra 1500°C e 2500°C, potrebbe essere necessaria una barra di grafite con un CTE compreso tra 0,5 e 0,8 µm/m-K per evitare potenziali danni.

| Intervallo di temperatura del forno | Intervallo CTE ideale (µm/m-K) |

|---|---|

| 1000°C - 2000°C | 0.9 - 1.2 |

| 1500°C - 2500°C | 0.5 - 0.8 |

La scelta della barra di grafite appropriata in base al suo CTE garantisce non solo la longevità della barra stessa, ma anche l'efficienza complessiva e la sicurezza del processo di sinterizzazione sotto vuoto. Pertanto, la comprensione e la valutazione accurata del CTE delle barre di grafite è una fase fondamentale del processo di selezione per qualsiasi applicazione nel forno di sinterizzazione sotto vuoto.

Installazione e uso delle barre di grafite

Planarità della superficie

La qualità della superficie delle barre di grafite è un fattore critico per le loro prestazioni nei forni di sinterizzazione sotto vuoto. Una superficie liscia, priva di rugosità evidenti, è essenziale per ridurre al minimo l'attrito tra le barre e le pareti del forno. Questo non solo migliora l'efficienza del trasferimento di calore, ma riduce anche il rischio di ablazione, dove il materiale di grafite potrebbe gradualmente erodersi nel tempo.

Per ottenere una planarità superficiale ottimale, è necessario considerare diversi fattori:

- Precisione di produzione: Il processo di produzione delle barre di grafite deve garantire un'elevata precisione per ottenere una superficie uniforme. Eventuali deviazioni possono portare a una distribuzione del calore non uniforme e a una maggiore usura.

- Post-lavorazione: Dopo la produzione, possono essere necessari ulteriori trattamenti superficiali per rimuovere eventuali piccole imperfezioni che potrebbero influire sulle prestazioni.

- Standard di ispezione: Prima dell'installazione, è necessario adottare standard di ispezione rigorosi per garantire che ogni barra soddisfi le specifiche di planarità superficiale richieste.

Mantenendo una superficie liscia sulle barre di grafite, è possibile migliorare significativamente l'efficienza complessiva e la durata del processo di sinterizzazione sotto vuoto.

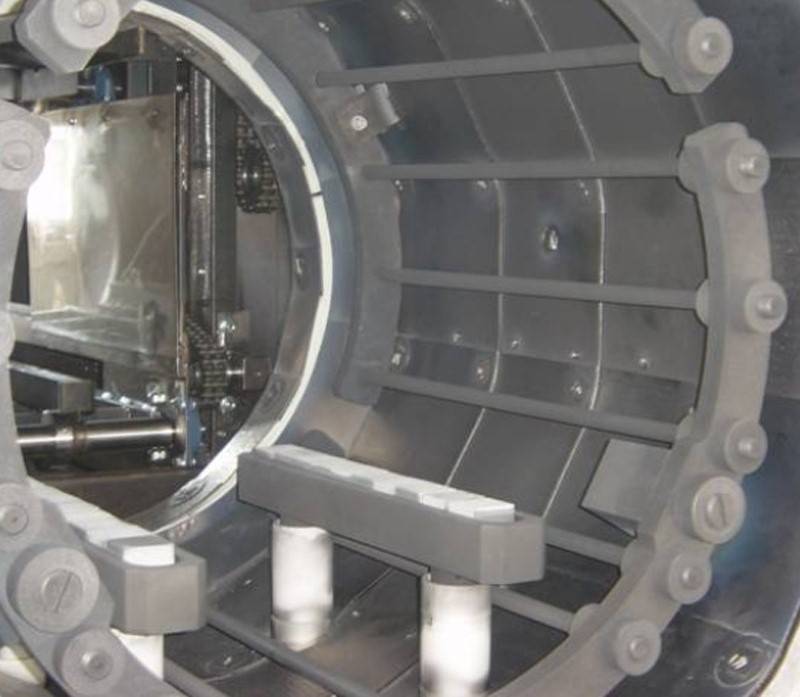

Controllo dello spazio

Il mantenimento di uno spazio adeguato tra le barre di grafite e la parete del forno è fondamentale per diversi motivi. Questo spazio funge da zona cuscinetto che impedisce il contatto diretto tra le barre di grafite e le pareti del forno, riducendo così il rischio di danni fisici a entrambi i componenti. Il contatto diretto può portare all'abrasione, che non solo riduce la durata delle barre di grafite, ma compromette anche l'integrità delle pareti del forno.

Inoltre, l'intercapedine svolge un ruolo fondamentale nel garantire un trasferimento uniforme del calore in tutto il forno. Quando le barre di grafite sono posizionate correttamente con la distanza consigliata, l'energia termica viene distribuita in modo più uniforme, portando a condizioni di sinterizzazione uniformi. Questa uniformità è essenziale per ottenere risultati di sinterizzazione di alta qualità, poiché una distribuzione non uniforme del calore può causare incongruenze nel prodotto finale.

La dimensione dello spazio non è arbitraria, ma è determinata da fattori quali le proprietà di espansione termica delle barre di grafite e l'intervallo di temperatura operativa del forno. Quando il forno si riscalda, le barre di grafite si espandono e una fessura ben calcolata consente di compensare questa espansione senza provocare sollecitazioni o deformazioni eccessive. Al contrario, se lo spazio è troppo grande, può causare un trasferimento di calore inefficiente e potenziali punti caldi all'interno del forno, che possono influire negativamente sul processo di sinterizzazione.

In sintesi, il controllo accorto dello spazio tra le barre di grafite e la parete del forno è un aspetto critico dell'installazione e del funzionamento dei forni di sinterizzazione sotto vuoto. Non solo salvaguarda l'integrità dei componenti, ma ottimizza anche il processo di trasferimento del calore, garantendo una sinterizzazione uniforme ed efficace.

Ispezione e sostituzione regolare

Le barre di grafite non sono immuni agli effetti dell'uso prolungato; subiscono l'usura e l'invecchiamento, che possono influire significativamente sulle loro prestazioni. Pertanto, è indispensabile attuare un programma di ispezione rigoroso per monitorare le loro condizioni. È necessario effettuare ispezioni regolari per identificare eventuali segni di danneggiamento, come crepe, fratture o usura significativa. Inoltre, è necessario valutare le metriche delle prestazioni per garantire che le barre siano ancora in grado di mantenere la necessaria uniformità di temperatura e la resistenza all'ossidazione.

Quando si scopre che una barra di grafite è danneggiata o che le sue prestazioni sono diminuite, è fondamentale sostituirla rapidamente. Ritardare la sostituzione di un'asta compromessa può portare a un riscaldamento non uniforme all'interno del forno, che può influire sulla qualità del processo di sinterizzazione. Inoltre, un'asta deteriorata può comportare rischi per la sicurezza, come il rischio di rottura o di guasto durante il funzionamento.

Per semplificare il processo di ispezione e sostituzione, è consigliabile stabilire una lista di controllo standardizzata. Questa lista di controllo dovrebbe includere ispezioni visive, test di prestazione e documentazione di eventuali anomalie osservate. Seguendo un approccio strutturato, i team di manutenzione possono garantire che tutte le barre di grafite siano in condizioni ottimali, prolungando così la durata di vita delle barre e mantenendo l'efficienza complessiva e la sicurezza del forno di sinterizzazione sotto vuoto.

Altre misure preventive

Controllo della corrente

La corrente che passa attraverso l'asta di grafite deve essere regolata meticolosamente per evitare il surriscaldamento o la potenziale combustione, che possono verificarsi a causa di un carico eccessivo di corrente. Questo controllo è fondamentale perché ha un impatto diretto sulla longevità e sull'efficienza della barra di grafite in un forno di sinterizzazione sotto vuoto.

Per ottenere un controllo ottimale della corrente, è necessario considerare diversi fattori:

-

Monitoraggio della corrente: Il monitoraggio continuo della corrente assicura che rimanga all'interno dell'intervallo operativo sicuro. I forni moderni sono spesso dotati di sensori e sistemi di monitoraggio avanzati che forniscono dati in tempo reale.

-

Meccanismi di regolazione: I meccanismi di regolazione automatici o manuali possono regolare la corrente in base al feedback dei sistemi di monitoraggio. Questa regolazione dinamica contribuisce a mantenere un livello di corrente stabile e sicuro.

-

Gestione termica: Strategie di gestione termica adeguate, come l'uso di dissipatori di calore o sistemi di raffreddamento, possono dissipare il calore in eccesso generato dalla corrente, evitando così il surriscaldamento.

| Considerazione | Importanza |

|---|---|

| Monitoraggio della corrente | Assicura che la corrente rimanga entro i limiti di sicurezza, evitando il surriscaldamento e la combustione. |

| Meccanismi di regolazione | Consentono la regolazione dinamica della corrente in base ai dati in tempo reale. |

| Gestione termica | Dissipa il calore in eccesso, mantenendo l'integrità e le prestazioni dell'asta. |

Grazie a un'attenta gestione della corrente e all'implementazione di solidi sistemi di monitoraggio e regolazione, è possibile ridurre in modo significativo il rischio di danni alle barre di grafite dovuti a una corrente eccessiva.

Manutenzione del vuoto

Il grado di vuoto all'interno di un forno di sinterizzazione sottovuoto gioca un ruolo fondamentale nell'efficienza operativa delle barre di grafite. Assicurare che il livello di vuoto soddisfi i requisiti specificati è essenziale per mantenere prestazioni ottimali. I fattori che contribuiscono alla diminuzione dei livelli di vuoto devono essere prontamente identificati e affrontati per prevenire potenziali problemi.

La manutenzione regolare della pompa del vuoto è fondamentale per mantenere il livello di vuoto desiderato. Questo include:

-

Gestione dell'olio: Le pompe per vuoto che si basano sull'olio richiedono controlli e sostituzioni regolari. Livelli di olio sporchi o bassi possono causare danni e malfunzionamenti alla pompa. Si consiglia di consultare il manuale d'uso per conoscere il tipo di olio consigliato e la frequenza di sostituzione.

-

Pulizia dei componenti: L'accumulo di polvere, sporco e detriti all'interno della pompa può ridurne l'efficienza. Pulire regolarmente la testa della pompa, il motore e le porte di ingresso e di uscita utilizzando strumenti di pulizia appropriati.

-

Controlli di manutenzione generale:

- Bulloni e giunti: Controllare regolarmente il serraggio dei bulloni di montaggio e dei giunti di vibrazione.

- Rumore e vibrazioni: Esaminare qualsiasi rumore o vibrazione insolita per prevenire potenziali problemi.

- Protezioni: Assicurarsi che tutte le protezioni siano installate prima di azionare la pompa.

- Livelli dell'olio: Monitorare i livelli dell'olio e verificare la presenza di segni di contaminazione. Se necessario, sostituire l'olio.

Per le pompe di sgrossatura, gli elementi di manutenzione aggiuntivi includono:

- Pulegge e cinghie: Controllare la tenuta delle pulegge e delle cinghie per assicurarne il corretto funzionamento.

- Filtro della linea di scarico: Svuotare quotidianamente il filtro della linea di scarico e garantire una ventilazione adeguata.

- Serbatoio dell'olio e valvole: Pulire il serbatoio dell'olio, il piano delle valvole e l'elettrovalvola ogni sei mesi.

Rispettando queste pratiche di manutenzione, è possibile mantenere il grado di vuoto all'interno del forno di sinterizzazione, garantendo così la longevità e l'efficienza delle barre di grafite.

Funzionamento sicuro

La sostituzione e la manutenzione delle barre di grafite nei forni di sinterizzazione sotto vuoto richiedono un funzionamento sicuro. Questo processo comporta diverse fasi critiche per prevenire ustioni e altri incidenti di sicurezza.

Innanzitutto, gli operatori devono indossare adeguati dispositivi di protezione individuale (DPI), tra cui guanti resistenti al calore e schermi facciali, per proteggersi dalle alte temperature e dalle potenziali scintille. Inoltre, l'area di lavoro deve essere ben ventilata e priva di materiali infiammabili per ridurre al minimo il rischio di incendio.

In secondo luogo, prima di qualsiasi intervento di manutenzione o sostituzione, il forno deve essere adeguatamente raffreddato a una temperatura sicura. Questo periodo di raffreddamento è fondamentale per evitare ustioni accidentali e per garantire che le barre di grafite vengano maneggiate senza causare danni strutturali dovuti allo stress termico.

In terzo luogo, quando si maneggiano le barre di grafite, gli operatori devono utilizzare strumenti specializzati progettati per ambienti ad alta temperatura. Questi strumenti aiutano a mantenere una presa sicura senza causare danni alle barre o rischiare scivolate che potrebbero causare incidenti.

Infine, prima di iniziare i lavori di manutenzione, è necessario effettuare un briefing approfondito sulla sicurezza. Questo briefing deve riguardare le procedure di emergenza, i percorsi di evacuazione e l'uso corretto delle attrezzature di sicurezza. Sessioni di formazione regolari per tutto il personale coinvolto nella manutenzione e nella sostituzione delle barre di grafite sono essenziali per rafforzare i protocolli di sicurezza e garantire la conformità.

Rispettando queste misure di sicurezza, è possibile ridurre significativamente il rischio di lesioni e incidenti di sicurezza, garantendo un ambiente di lavoro più sicuro per tutto il personale coinvolto nel funzionamento e nella manutenzione dei forni di sinterizzazione sottovuoto.

Prodotti correlati

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Crogiolo di grafite pura ad alta purezza per evaporazione

Articoli correlati

- Forno a vuoto per molibdeno: sinterizzazione ad alta temperatura e applicazioni avanzate

- Guida completa ai forni ad atmosfera: Tipi, applicazioni e vantaggi

- Esplorazione del forno di sinterizzazione al plasma di scintilla (SPS): Tecnologia, applicazioni e vantaggi

- Forni ad atmosfera di idrogeno: Applicazioni, sicurezza e manutenzione

- Guida completa ai forni a muffola: Applicazioni, tipi e manutenzione