Introduzione ai forni ad atmosfera di idrogeno

I forni ad atmosfera di idrogenosvolgono un ruolo fondamentale nei moderni processi industriali, in particolare nella sinterizzazione delle leghe di alta gamma e nella produzione di materiali avanzati. Questi forni specializzati operano in ambienti controllati con idrogeno, garantendo una gestione precisa della temperatura e delle reazioni chimiche. Questa guida si addentra nella complessità dei forni ad atmosfera di idrogeno, descrivendone i tipi, i componenti, le applicazioni, le misure di sicurezza e le strategie di manutenzione. La comprensione di questi aspetti è fondamentale per le industrie che cercano prestazioni ottimali e sicurezza nelle loro operazioni. Scoprite con noi il mondo completo dei forni ad atmosfera di idrogeno, evidenziandone l'importanza e le considerazioni operative.

Tipi di forni ad atmosfera di idrogeno

I forni ad atmosfera di idrogeno sono apparecchiature di riscaldamento specializzate progettate per la lavorazione ad alta temperatura in un ambiente controllato di idrogeno. Questi forni sono essenziali per varie applicazioni industriali, tra cui la lavorazione dei materiali e gli esperimenti che richiedono reazioni chimiche specifiche o cambiamenti nelle proprietà dei materiali. La funzione principale di un forno ad atmosfera di idrogeno è quella di riscaldare i materiali in un ambiente di idrogeno ad alta purezza per ottenere gli effetti desiderati del trattamento termico. Questa sezione approfondisce i diversi tipi di forni ad atmosfera di idrogeno, concentrandosi sulle loro strutture, applicazioni e caratteristiche principali.

Forni verticali ad atmosfera di idrogeno

I forni verticali ad atmosfera di idrogeno sono caratterizzati da un orientamento verticale, in cui la camera di riscaldamento è posizionata verticalmente. Questo design è particolarmente adatto alle applicazioni che richiedono un riscaldamento uniforme dei campioni, come la calcinazione o la sinterizzazione delle polveri. La configurazione verticale consente una distribuzione efficiente del calore e riduce al minimo le perdite di calore, garantendo una temperatura costante in tutta la camera.

Le caratteristiche principali dei forni verticali in atmosfera di idrogeno includono:

- Riscaldamento uniforme: Il design verticale facilita il riscaldamento uniforme, fondamentale per processi come la sinterizzazione e la calcinazione.

- Efficienza dello spazio: Occupando meno spazio in orizzontale, questi forni sono ideali per laboratori e impianti di produzione con spazi limitati.

- Capacità di temperatura elevata: Dotati di elementi riscaldanti come il disiliciuro di molibdeno o gli elementi in fibra ceramica, questi forni possono raggiungere temperature fino a 1600°C.

Forni orizzontali ad atmosfera di idrogeno

I forni orizzontali ad atmosfera di idrogeno hanno un orientamento orizzontale, con la camera di riscaldamento posizionata orizzontalmente. Questo design è ottimale per la lavorazione continua di campioni o materiali lunghi, come il trattamento termico di fili o barre lunghe. I forni orizzontali sono noti per la loro capacità di gestire grandi volumi di materiali e di mantenere un'elevata produttività.

Le caratteristiche principali dei forni orizzontali in atmosfera di idrogeno includono:

- Lavorazione continua: Adatti per applicazioni che richiedono una lavorazione continua, migliorando l'efficienza della produzione.

- Elevata produttività: Progettati per gestire grandi quantità di materiali, sono ideali per le operazioni su scala industriale.

- Elementi di riscaldamento versatili: Dotati di vari tipi di elementi riscaldanti, come fili di resistenza o elementi in grafite, questi forni possono raggiungere temperature elevate in modo efficiente.

Forni ad atmosfera di idrogeno split

I forni ad atmosfera di idrogeno divisi sono caratterizzati da un design diviso, in cui la camera del forno è divisa in due metà, ciascuna con il proprio elemento riscaldante. Questo design consente di caricare e scaricare facilmente i materiali senza dover rimuovere l'intera camera, migliorando la flessibilità e l'efficienza operativa.

Le caratteristiche principali dei forni ad atmosfera di idrogeno divisi includono:

- Facilità di accesso: Il design diviso facilita l'accesso per il carico e lo scarico dei materiali, riducendo i tempi di inattività.

- Lavorazione ad alta temperatura: Ideale per le applicazioni che richiedono una lavorazione ad alta temperatura, come la ricottura o la brasatura.

- Elementi riscaldanti personalizzabili: Dotati di vari tipi di elementi riscaldanti, come il carburo di silicio (SiC), questi forni possono essere personalizzati per soddisfare i requisiti di applicazioni specifiche.

Forni rotativi ad atmosfera di idrogeno

I forni rotativi in atmosfera di idrogeno sono progettati per la lavorazione continua dei materiali facendoli ruotare all'interno di una camera cilindrica riscaldata da un elemento riscaldante. Il movimento rotatorio assicura un riscaldamento uniforme e una miscelazione efficiente dei materiali, rendendoli adatti ad applicazioni che coinvolgono polveri o granuli, come la calcinazione o la torrefazione.

Le caratteristiche principali dei forni rotativi in atmosfera di idrogeno includono:

- Riscaldamento uniforme: Il movimento rotatorio assicura un riscaldamento e una miscelazione uniformi dei materiali, migliorando la coerenza del processo.

- Processo efficiente: Adatti alla lavorazione ad alta temperatura di polveri o granuli, migliorano l'efficienza della produzione.

- Elementi riscaldanti versatili: Dotati di vari tipi di elementi riscaldanti, come elementi in fibra ceramica o carburo di silicio (SiC), questi forni possono raggiungere temperature elevate e mantenere la stabilità operativa.

Applicazioni dei forni ad atmosfera di idrogeno

I forni ad atmosfera di idrogeno sono ampiamente utilizzati in vari settori, tra cui quello aerospaziale, automobilistico ed elettronico. Le applicazioni principali includono:

- Sinterizzazione e ricottura: Progettati appositamente per la sinterizzazione o la ricottura di materiali in ambiente di idrogeno o gas inerte.

- Lavorazione ad alta temperatura: In grado di raggiungere temperature regolabili da 0 a 1600°C, questi forni sono ideali per la lavorazione ad alta temperatura dei materiali.

- Garanzia di qualità dei materiali: L'ambiente di idrogeno ad alta purezza garantisce che i materiali non siano influenzati da altri gas, mantenendo la qualità e la stabilità durante il trattamento termico.

Conclusione

I forni in atmosfera di idrogeno sono strumenti indispensabili per la lavorazione dei materiali ad alta temperatura e offrono una gamma di design personalizzati per applicazioni specifiche. Che si tratti di forni verticali, orizzontali, split o rotativi, ogni tipo di forno ad atmosfera di idrogeno offre vantaggi unici in termini di uniformità di riscaldamento, efficienza operativa e capacità di gestione dei materiali. Conoscere le caratteristiche e le applicazioni di questi forni è fondamentale per scegliere l'apparecchiatura giusta per soddisfare le specifiche esigenze industriali.

Componenti e design dei forni ad atmosfera di idrogeno

I forni ad atmosfera di idrogeno sono apparecchiature specializzate progettate per processi quali la sinterizzazione dell'acciaio inossidabile e la brasatura, che richiedono un ambiente controllato con livelli ridotti di ossigeno. Questi forni sono dotati di diversi componenti chiave e caratteristiche di sicurezza per garantire un funzionamento efficiente e sicuro.

Serbatoi interni in acciaio inox

Il serbatoio interno di un forno ad atmosfera di idrogeno è tipicamente in acciaio inossidabile. Questo materiale viene scelto per la sua resistenza alle alte temperature e alla corrosione, essenziali in un ambiente ricco di idrogeno. La struttura in acciaio inossidabile garantisce che il forno mantenga la sua integrità strutturale anche in caso di esposizione prolungata a temperature elevate e gas reattivi.

O-Ring in silicone

La sigillatura è fondamentale nei forni ad atmosfera di idrogeno per evitare perdite e garantire un'atmosfera costante all'interno della camera. Gli O-ring in silicone sono utilizzati per sigillare la porta del forno. Questi O-ring sono progettati per resistere alle alte temperature e mantenere la loro elasticità, garantendo una tenuta ermetica anche dopo un uso ripetuto.

Sistemi di raffreddamento ad acqua

Per proteggere gli O-ring in silicone e altri componenti dal surriscaldamento, vengono installati sistemi di raffreddamento ad acqua. Questi sistemi fanno circolare l'acqua intorno alla porta del forno e ad altre aree critiche, riducendo la temperatura e prolungando la durata delle guarnizioni e di altri componenti sensibili.

Caratteristiche di sicurezza

La sicurezza è fondamentale nei forni ad atmosfera di idrogeno a causa della natura infiammabile ed esplosiva dell'idrogeno. Diverse caratteristiche di sicurezza sono integrate nel progetto per ridurre i rischi:

- Rivelatori di idrogeno: Questi dispositivi monitorano i livelli di ossigeno all'interno del forno. Se il livello di ossigeno scende al di sotto di una soglia di sicurezza, indicando una potenziale perdita di idrogeno, il rilevatore attiva un allarme per avvisare gli operatori.

- Valvole antideflagranti: Queste valvole sono progettate per prevenire l'accumulo di pressione all'interno del forno. In caso di esplosione, le valvole rilasciano la pressione in modo controllato, riducendo al minimo il rischio di danni strutturali.

- Controllore del bruciatore e della combustione: L'idrogeno gassoso in eccesso viene bruciato mediante un bruciatore e un controllore di combustione. Questo sistema garantisce che l'idrogeno fuoriuscito venga bruciato in modo sicuro, evitando che si accumuli all'interno del forno.

- Sistemi di allarme: Sono installati allarmi visivi e sonori per avvisare gli operatori di eventuali problemi di sicurezza. Questi allarmi sono collegati ai rilevatori di idrogeno e ad altri sistemi di sicurezza, fornendo una notifica immediata di qualsiasi potenziale pericolo.

Componenti aggiuntivi

Altri componenti installati nell'involucro interno del forno comprendono termocoppie per il monitoraggio della temperatura, valvole di aspirazione e di scarico per il controllo del gas e manometri per il monitoraggio della pressione interna. Questi componenti lavorano insieme per fornire un controllo preciso dell'ambiente del forno.

Flessibilità operativa

I forni ad atmosfera di idrogeno sono progettati per gestire diversi gas, tra cui idrogeno, argon, azoto, ossigeno, monossido di carbonio e ammoniaca. Questa flessibilità consente un'ampia gamma di applicazioni, dalla sinterizzazione dell'acciaio inossidabile alla conduzione di esperimenti in atmosfera controllata.

Vantaggi dei forni ad atmosfera di idrogeno

- Campo di temperatura uniforme: Il design di questi forni garantisce una distribuzione uniforme della temperatura all'interno della camera, fondamentale per ottenere risultati di lavorazione uniformi.

- Bassa temperatura superficiale: I sistemi di raffreddamento ad acqua contribuiscono a mantenere una bassa temperatura superficiale, riducendo il rischio di ustioni e incendi.

- Controllo rapido della temperatura: Questi forni possono raggiungere e stabilizzare rapidamente la temperatura desiderata, migliorando l'efficienza e riducendo il consumo energetico.

- Efficienza energetica: Il design incorpora caratteristiche di risparmio energetico, riducendo al minimo il consumo di energia senza compromettere le prestazioni.

- Pulito e senza inquinamento: L'atmosfera controllata impedisce la contaminazione, garantendo che i materiali lavorati rimangano puliti e privi di impurità.

In conclusione, i forni ad atmosfera di idrogeno sono apparecchiature sofisticate, progettate all'insegna della sicurezza, dell'efficienza e della precisione. L'integrazione di serbatoi interni in acciaio inossidabile, O-ring in silicone, sistemi di raffreddamento ad acqua e funzioni di sicurezza avanzate garantisce che questi forni siano in grado di gestire gli impegnativi requisiti dei processi che coinvolgono l'idrogeno, mantenendo un elevato livello di sicurezza operativa.

Applicazioni dei forni ad atmosfera di idrogeno

I forni ad atmosfera di idrogeno svolgono un ruolo fondamentale in diversi settori industriali, in particolare nella sinterizzazione di leghe di alta gamma, nelle composizioni ceramiche/metalliche e nella produzione di parti critiche. Questi forni utilizzano l'idrogeno come mezzo per riscaldare i materiali ad alte temperature, ottenendo reazioni chimiche specifiche o cambiamenti nelle proprietà dei materiali. Le caratteristiche uniche dei forni ad atmosfera di idrogeno, come gli ambienti ad idrogeno di elevata purezza, l'ossidazione ridotta, il riscaldamento e il raffreddamento rapidi, il riscaldamento uniforme e l'ampia gamma di applicazioni, li rendono indispensabili in diversi settori chiave.

Sinterizzazione di leghe di alta gamma

La sinterizzazione di leghe di alta gamma è una delle applicazioni principali dei forni in atmosfera di idrogeno. Questi forni sono utilizzati per lavorare leghe avanzate che richiedono un controllo preciso dell'atmosfera di sinterizzazione per ottenere le proprietà meccaniche e chimiche desiderate. L'ambiente di idrogeno ad alta purezza garantisce che le leghe non vengano influenzate da altri gas, mantenendone l'integrità e la stabilità. Nell'industria aerospaziale, ad esempio, i forni in atmosfera di idrogeno sono utilizzati per sinterizzare i componenti dei motori e delle turbine degli aerei, dove la resistenza alle alte temperature e l'integrità strutturale sono fondamentali.

Composizioni ceramiche/metalliche

I forni ad atmosfera di idrogeno sono ampiamente utilizzati anche nella lavorazione di composizioni ceramiche/metalliche. Queste composizioni richiedono spesso un'atmosfera riducente per evitare l'ossidazione e ottenere le proprietà desiderate. L'idrogeno nel forno riduce efficacemente le reazioni di ossidazione sulla superficie del materiale, garantendo che i materiali non si degradino ad alte temperature. Questo aspetto è particolarmente importante nella produzione di componenti elettronici, dove la purezza e le prestazioni dei materiali ceramici/metallici sono fondamentali.

Produzione di pezzi mission-critical

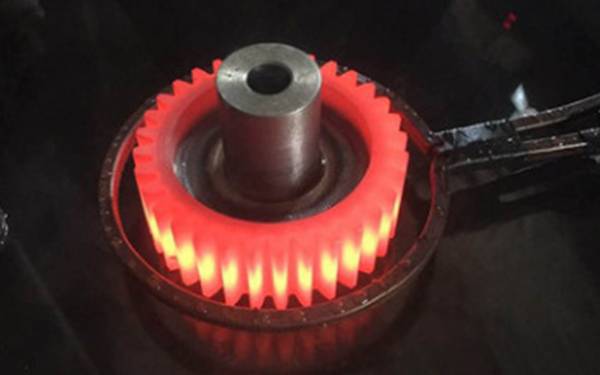

Nella produzione di componenti mission-critical, come nell'industria automobilistica e della difesa, i forni ad atmosfera di idrogeno sono utilizzati per trattare termicamente vari componenti come ingranaggi, alberi, cuscinetti e parti di motori. L'atmosfera controllata migliora la forza, la durata e la resistenza all'usura di questi componenti, contribuendo a rendere più sicuri ed efficienti i veicoli e le apparecchiature. Nell'industria automobilistica, ad esempio, i forni ad atmosfera di idrogeno sono utilizzati per trattare componenti che devono sopportare carichi e temperature elevate, garantendone la longevità e l'affidabilità.

Applicazioni specifiche

-

Ricottura: L'atmosfera di idrogeno viene utilizzata nei forni compatibili con l'idrogeno per i processi di ricottura. La ricottura ammorbidisce il metallo, restituendo la tenacità al metallo che è stato infragilito dalla tempra di lavoro. Si tratta di un'operazione cruciale in industrie come i laminatoi, i filatoi e i tubifici, dove i filamenti continui di metallo devono essere ammorbiditi per le successive fasi di lavorazione.

-

Sinterizzazione: La sinterizzazione viene utilizzata da decenni per i metalli in polvere, tra cui la pressatura e la sinterizzazione (P/M), lo stampaggio a iniezione di metalli (MIM) e le parti prodotte in modo additivo (AM) che utilizzano un processo a getto di legante. In alcuni casi, in particolare per le parti MIM e AM, il forno utilizzato può essere un forno a vuoto che utilizza un flusso di idrogeno a pressione parziale per pulire le parti e prevenire l'ossidazione, che è fondamentale a causa dell'elevata superficie delle particelle di metallo in polvere.

-

Brasatura: La brasatura è ampiamente utilizzata per unire due o più parti in un gruppo ad alta resistenza, spesso creando sottogruppi che non possono essere realizzati in un'unica fase di fabbricazione. Nella brasatura, l'idrogeno svolge un ruolo cruciale come flusso per ridurre gli ossidi superficiali e consentire al materiale di brasatura di scorrere correttamente e di aderire.

Conclusione

I forni in atmosfera di idrogeno, soprattutto quelli che funzionano a temperature superiori a circa 1350°C (2462°F), sono molto utili per la sinterizzazione di molte leghe e composizioni ceramiche/metalliche di alto livello. Tuttavia, i requisiti posti ai materiali refrattari sono formidabili. Nei forni a piastra di spinta, i requisiti del refrattario sono particolarmente elevati sulle piastre di spinta. I cicli termici estremi, il carico meccanico e l'attacco chimico di un'atmosfera riducente così severa si combinano per creare la necessità di ceramiche molto specializzate. Per garantire le massime prestazioni del sistema, occorre prestare molta attenzione ed eseguire test significativi. Le caratteristiche uniche e l'ampia gamma di applicazioni dei forni ad atmosfera di idrogeno li rendono uno strumento essenziale in vari settori, contribuendo al progresso dei processi produttivi ad alta tecnologia.

Misure di sicurezza nei forni ad atmosfera di idrogeno

I forni in atmosfera di idrogeno sono apparecchiature fondamentali in vari processi industriali, in particolare nella metallurgia, nella ceramica e nella produzione di semiconduttori. Tuttavia, l'uso dell'idrogeno comporta rischi significativi per la sicurezza a causa della sua infiammabilità e del potenziale di esplosione. Pertanto, l'implementazione di solide misure di sicurezza è essenziale per mitigare questi rischi. Questa sezione approfondisce i protocolli di sicurezza completi e le caratteristiche integrate nei forni ad atmosfera di idrogeno per garantire la sicurezza operativa.

Controllo del punto di rugiada

Il mantenimento del punto di rugiada dell'atmosfera del forno è fondamentale in alcune applicazioni. I sistemi di controllo del punto di rugiada monitorano il contenuto di umidità nell'ambiente del forno, impedendo la formazione di condensa che potrebbe causare la degradazione del materiale o rischi per la sicurezza. Sistemi avanzati come l'idrometro Modello 580 offrono misurazioni precise del punto di rugiada, con intervalli calibrati da -130°F a +70°F con incrementi di 2°F. Questi sistemi includono allarmi a doppio punto di regolazione, letture digitali e uscite di registrazione, per garantire un monitoraggio in tempo reale e un'azione immediata se il punto di rugiada supera i livelli di sicurezza.

Analizzatore di ossigeno/idrogeno

Gli analizzatori portatili di ossigeno/idrogeno sono strumenti essenziali per garantire l'introduzione e la rimozione sicura dell'idrogeno dalle storte chiuse, secondo le linee guida NFPA 86C. Questi analizzatori forniscono letture digitali separate per l'idrogeno e l'ossigeno, con pompa di campionamento, filtri e flussometro integrati. Il rapido tempo di riscaldamento di 10 secondi e il funzionamento a batteria ricaricabile ne migliorano l'usabilità e l'efficacia. Monitorando i livelli di ossigeno e idrogeno, questi analizzatori prevengono la formazione di miscele esplosive, garantendo un ambiente di lavoro sicuro.

Monitoraggio delle perdite di idrogeno

Il monitoraggio delle perdite di idrogeno è una caratteristica di sicurezza fondamentale nei forni ad atmosfera di idrogeno. Gli analizzatori di atmosfera calibrati a 1/4 del limite inferiore di esplosività (LEL) forniscono un sistema di allarme rapido per le perdite di idrogeno. Un'uscita di allarme può attivare un solenoide per spegnere la fonte di idrogeno, evitando potenziali esplosioni. Inoltre, il forno può essere inondato di gas inerte per mantenere uno stato di sicurezza in caso di rilevamento di una perdita.

Sistemi di sicurezza per i gas

Quando si lavora con gas contenenti più del 5% di idrogeno, è obbligatorio un sistema di sicurezza del gas per proteggersi dalle esplosioni. Questi sistemi controllano il flusso dei gas utilizzando controllori di flusso completamente automatizzati, conformi agli standard SIL2. In caso di malfunzionamento, il sistema passa immediatamente a uno stato di sicurezza. I sensori di idrogeno installati in punti strategici, come la parte superiore del forno, rispondono rapidamente alle perdite attivando i protocolli di sicurezza.

Design e caratteristiche del forno

Il design dei forni ad atmosfera di idrogeno incorpora diverse caratteristiche di sicurezza. I serbatoi interni in acciaio inossidabile e gli sportelli sigillati con O-ring in silicone impediscono le perdite di gas. I sistemi di raffreddamento ad acqua riducono la temperatura degli O-ring di tenuta, migliorando la durata e la sicurezza. Termocoppie, valvole di aspirazione, valvole di uscita dell'aria e manometri monitorano e controllano l'ambiente del forno. Rilevatori di idrogeno, bruciatori, regolatori di combustione, lampade di allarme, accenditori e valvole antideflagranti aumentano ulteriormente la sicurezza.

Flessibilità operativa

Tutti i forni a tubi possono essere adattati all'uso dell'idrogeno, offrendo spazi e temperature utilizzabili variabili. Per le applicazioni che richiedono idrogeno a temperature superiori a 1800°C, si consigliano i forni a parete fredda. Questi forni supportano una varietà di gas, tra cui idrogeno, argon, azoto, ossigeno, monossido di carbonio e ammoniaca, garantendo flessibilità operativa e sicurezza.

Conclusioni

In conclusione, forni ad atmosfera di idrogeno sono dotati di una serie di misure di sicurezza per prevenire i rischi di infiammabilità ed esplosione. Dal controllo del punto di rugiada e dagli analizzatori di ossigeno/idrogeno al monitoraggio delle perdite di idrogeno e al design robusto dei forni, queste caratteristiche garantiscono un ambiente operativo sicuro ed efficiente. Rispettando questi protocolli di sicurezza, le industrie possono ridurre i rischi e migliorare l'affidabilità dei loro processi.

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Articoli correlati

- Presentazione dei forni a tubi sottovuoto da laboratorio

- Forni ad atmosfera: Guida completa al trattamento termico controllato

- guida ai FORNI A TUBO UNIVERSALI

- Come i forni ad atmosfera controllata migliorano la qualità e la coerenza del trattamento termico

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata