Introduzione ai forni ad atmosfera

Benvenuti nella nostra guida completa suiforni ad atmosferauna tecnologia fondamentale nel campo del trattamento termico controllato. I forni ad atmosfera svolgono un ruolo cruciale in diversi processi industriali, consentendo un controllo preciso degli ambienti di trattamento termico attraverso l'uso di atmosfere controllate. Questa guida approfondisce i principi fondamentali di questi sistemi avanzati, esplorandone i componenti chiave, le diverse tipologie e gli intricati meccanismi di funzionamento. Che siate coinvolti nella metallurgia, nella produzione o nella ricerca, la comprensione delle capacità e delle applicazioni dei forni ad atmosfera può migliorare significativamente i vostri processi, garantendo efficienza e qualità. Scoprite con noi la complessità di questi strumenti industriali essenziali e il loro impatto trasformativo in diversi settori.

Componenti chiave dei forni ad atmosfera

I forni ad atmosfera sono apparecchiature sofisticate progettate per processi di trattamento termico precisi in condizioni atmosferiche controllate. Questi forni sono essenziali in diversi settori, tra cui la metallurgia, la ceramica e l'elettronica, dove il mantenimento di specifiche condizioni ambientali durante il riscaldamento è fondamentale. Qui approfondiamo i componenti chiave che costituiscono un forno ad atmosfera e le loro funzioni:

1. Camera di riscaldamento

La camera di riscaldamento è il componente principale di un forno ad atmosfera, dove i materiali vengono sottoposti a trattamento termico. Costruita con materiali resistenti alle alte temperature, come metalli refrattari o ceramiche, la camera è progettata per resistere a temperature estreme, che vanno in genere da 100°C a oltre 1000°C. Le proprietà isolanti dei materiali della camera contribuiscono a mantenere una distribuzione uniforme della temperatura, garantendo risultati coerenti del trattamento termico.

2. Sistema di alimentazione del gas

Il sistema di alimentazione del gas è fondamentale per creare e mantenere l'atmosfera desiderata all'interno del forno. Questo sistema comprende bombole contenenti gas come azoto, argon, idrogeno o una combinazione di questi, insieme a regolatori di pressione, misuratori di flusso e linee di distribuzione. Il controllo preciso delle portate e delle miscele di gas è essenziale per prevenire l'ossidazione, la decarburazione o altre reazioni chimiche indesiderate durante il processo di riscaldamento.

3. Sistema di controllo dell'atmosfera

Il sistema di controllo dell'atmosfera è il cervello del forno e gestisce la composizione, il flusso e la pressione dei gas all'interno della camera. I sistemi avanzati utilizzano controlli computerizzati per regolare i parametri in tempo reale, assicurando che l'atmosfera rimanga costante durante tutto il processo. Questo livello di controllo è fondamentale per ottenere risultati ripetibili e affidabili, soprattutto in applicazioni come la ricottura, la sinterizzazione e la brasatura.

4. Meccanismi di sicurezza

La sicurezza è fondamentale in qualsiasi processo ad alta temperatura. I forni ad atmosfera sono dotati di diverse funzioni di sicurezza per prevenire gli incidenti e garantire la sicurezza dell'operatore. Questi includono allarmi per le alte temperature, valvole di arresto di emergenza e interblocchi che impediscono al forno di funzionare se non sono soddisfatte tutte le condizioni di sicurezza. Inoltre, il sistema di scarico è progettato per rimuovere in modo sicuro i sottoprodotti del processo di riscaldamento, evitando l'accumulo di gas pericolosi.

5. Sistemi di controllo

I sistemi di controllo di un forno ad atmosfera comprendono il regolatore di temperatura e il regolatore di atmosfera. Il termoregolatore utilizza sensori e anelli di feedback per mantenere la temperatura desiderata all'interno della camera, regolando l'alimentazione degli elementi riscaldanti secondo le necessità. Il regolatore di atmosfera controlla la composizione e la pressione dell'atmosfera, assicurando che l'ambiente all'interno del forno sia ottimale per il processo di trattamento termico specifico.

Applicazioni dei forni ad atmosfera

I forni ad atmosfera trovano ampio impiego in diversi settori industriali. In metallurgia, vengono utilizzati per la ricottura, la tempra e la sinterizzazione dei metalli per migliorarne le proprietà meccaniche. Nell'industria della ceramica, questi forni sono fondamentali per i processi di cottura e smaltatura. Inoltre, nell'elettronica, i forni ad atmosfera sono utilizzati per processi come la saldatura e la brasatura, dove il mantenimento di un ambiente controllato è essenziale per prevenire l'ossidazione e garantire l'integrità dei componenti elettronici.

In conclusione, i componenti chiave di un forno ad atmosfera - camera di riscaldamento, sistema di alimentazione del gas, sistema di controllo dell'atmosfera, meccanismi di sicurezza e sistemi di controllo - lavorano in armonia per fornire un ambiente controllato per processi di trattamento termico precisi. Questi componenti assicurano che i materiali siano lavorati in condizioni ottimali, con risultati di alta qualità e processi produttivi efficienti.

Tipi di forni ad atmosfera

I forni ad atmosfera sono strumenti essenziali in vari ambienti industriali e di laboratorio, progettati per riscaldare i materiali in condizioni atmosferiche controllate. Questi forni sono fondamentali per prevenire l'ossidazione, la decarburazione e altre reazioni chimiche indesiderate che possono verificarsi in presenza di ossigeno o altri elementi reattivi. La classificazione e l'uso di diversi tipi di forni ad atmosfera si basano sui gas specifici utilizzati, che possono essere di natura inerte, riducente o ossidante.

Forni ad atmosfera a gas inerte

I forni ad atmosfera con gas inerte sono utilizzati principalmente per proteggere i materiali dall'ossidazione durante i processi di trattamento termico. I gas inerti più comuni utilizzati in questi forni sono l'azoto (N2) e l'argon (Ar). L'azoto è ampiamente utilizzato per la sua natura non reattiva e la sua disponibilità, fornendo un ambiente protettivo in cui carbonio, ossigeno e azoto non reagiscono con l'acciaio. Anche l'argon, un altro gas inerte, viene utilizzato per soddisfare i criteri di un ambiente inerte.

Questi forni sono dotati di controlli di precisione della temperatura basati su microprocessore e di un isolamento ad alta efficienza energetica per garantire prestazioni ottimali e risparmi sui costi. Sono tipicamente utilizzati per applicazioni come l'incollaggio, la polimerizzazione e il trattamento termico, dove la protezione dall'ossidazione è fondamentale.

Forni ad atmosfera riducente

I forni ad atmosfera riducente utilizzano gas che riducono la superficie del metallo da trattare. I gas più comuni utilizzati in questi forni sono l'idrogeno (H2) e il gas endotermico, una miscela di azoto e idrogeno prodotta dalla reazione di gas naturale e aria su un catalizzatore riscaldato. Lo scopo principale di un'atmosfera riducente è quello di rimuovere l'ossigeno dalla superficie del metallo, impedendo l'ossidazione e la decarburazione.

Questi forni sono spesso utilizzati in applicazioni in cui è necessario controllare le proprietà metallurgiche del metallo, come nella produzione di acciaio di alta qualità e altre leghe. Sono dotati di dispositivi di sicurezza, soprattutto quando si utilizza l'idrogeno, per evitare esplosioni e garantire la sicurezza dell'operatore.

Forni ad atmosfera ossidante

I forni ad atmosfera ossidante sono progettati per promuovere l'ossidazione sulla superficie dei materiali da trattare. Questi forni utilizzano atmosfere ricche di ossigeno, che possono essere ossigeno puro o aria, per creare un ambiente ossidante. Questo tipo di atmosfera è utilizzato in applicazioni in cui l'ossidazione è vantaggiosa, come nella produzione di alcuni tipi di ceramica e in alcuni processi di finitura dei metalli.

I forni ad atmosfera ossidante sono tipicamente utilizzati in processi industriali specifici in cui si desidera la formazione di strati di ossido, sia per scopi estetici che per migliorare le proprietà del materiale.

Conclusione

La scelta del forno ad atmosfera dipende dai requisiti specifici dell'applicazione, tra cui il tipo di materiale da trattare e il risultato desiderato. Che si tratti di un'atmosfera inerte, riducente o ossidante, ogni tipo di forno offre vantaggi unici ed è progettato per soddisfare specifiche esigenze industriali. La scelta del forno giusto, dotato di adeguate caratteristiche di sicurezza e controlli di precisione, è fondamentale per ottenere i risultati desiderati nei processi di trattamento termico.

Funzionamento e sistemi di controllo

I forni ad atmosfera sono parte integrante dei processi in cui gli ambienti controllati sono fondamentali per ottenere proprietà specifiche dei materiali. Questi forni funzionano creando una camera sigillata in cui l'atmosfera può essere manipolata con precisione, garantendo che i materiali in lavorazione non siano esposti a elementi indesiderati come ossigeno o umidità. Questa sezione approfondisce il funzionamento passo dopo passo dei forni ad atmosfera, la creazione di atmosfere controllate e il ruolo dell'automazione nel mantenimento di condizioni precise.

Guida passo-passo al funzionamento dei forni ad atmosfera

-

Impostazione della camera sigillata: Il primo passo per il funzionamento di un forno ad atmosfera è garantire la tenuta della camera. Ciò impedisce all'aria esterna di infiltrarsi nel sistema, compromettendo la purezza dell'atmosfera controllata. La camera è in genere realizzata con materiali in grado di sopportare temperature elevate e di resistere alla corrosione dei gas utilizzati.

-

Introduzione all'alimentazione del gas: Una volta sigillata la camera, entra in gioco il sistema di alimentazione del gas. Questo sistema comprende bombole contenenti gas come azoto, argon, idrogeno o miscele speciali. Questi gas sono essenziali per creare l'atmosfera desiderata all'interno del forno.

-

Controllo del flusso di gas: I regolatori di pressione e i misuratori di flusso sono utilizzati per controllare il flusso di gas nel forno. Questi componenti assicurano che venga introdotta la quantità corretta di ciascun gas, mantenendo l'esatta composizione richiesta per il processo.

-

Controllo dell'atmosfera: Il sistema di controllo dell'atmosfera è responsabile della regolazione delle portate, delle miscele e dei livelli di pressione dei gas all'interno del forno. Questo sistema utilizza sensori e controlli automatizzati per mantenere l'ambiente desiderato, garantendo risultati coerenti e ripetibili.

-

Processo di riscaldamento: Una volta creata l'atmosfera controllata, il forno viene riscaldato alla temperatura desiderata. Gli elementi riscaldanti all'interno del forno sono progettati per fornire una distribuzione uniforme del calore, assicurando che i materiali in lavorazione siano riscaldati in modo uniforme.

-

Monitoraggio del processo: Durante il processo di riscaldamento, vari sensori monitorano la temperatura, la composizione del gas e la pressione all'interno del forno. Questi dati vengono utilizzati per effettuare regolazioni in tempo reale del sistema, assicurando che il processo rimanga entro i parametri specificati.

-

Raffreddamento e sfiato: Una volta completato il processo di riscaldamento, può essere necessario raffreddare il forno in condizioni controllate. Ciò comporta spesso lo sfiato dell'atmosfera controllata e la sua sostituzione con un gas di raffreddamento o il raffreddamento naturale della camera.

Il ruolo dell'automazione nel mantenimento di condizioni precise

L'automazione svolge un ruolo fondamentale nel funzionamento dei forni ad atmosfera. I forni moderni sono dotati di sistemi di controllo avanzati che utilizzano controllori logici programmabili (PLC) e interfacce informatiche per automatizzare l'intero processo. Questi sistemi sono in grado di monitorare e regolare più parametri contemporaneamente, assicurando un funzionamento efficiente e costante del forno.

- Controllo della temperatura: I sistemi automatizzati possono controllare con precisione la temperatura all'interno del forno, effettuando regolazioni minime per mantenere il livello di calore desiderato.

- Controllo della composizione del gas: I sensori monitorano continuamente la composizione del gas e le valvole automatiche regolano il flusso dei gas per mantenere la miscela corretta.

- Caratteristiche di sicurezza: L'automazione comprende anche funzioni di sicurezza come sistemi di spegnimento di emergenza e allarmi che avvisano gli operatori di eventuali deviazioni dai parametri specificati.

Applicazioni dei forni ad atmosfera

I forni ad atmosfera sono utilizzati in un'ampia gamma di applicazioni, tra cui:

- Trattamento termico dei metalli: Per migliorare la durezza, la forza e la resistenza all'usura dei metalli senza causare ossidazione.

- Lavorazione della ceramica: Per sinterizzare e cuocere la ceramica in atmosfera controllata per ottenere proprietà specifiche.

- Trattamento chimico: Nella produzione di alcuni prodotti chimici in cui la reazione deve avvenire in un ambiente controllato.

- Ricerca di laboratorio: Per esperimenti che richiedono un controllo preciso delle condizioni atmosferiche.

In conclusione, i forni ad atmosfera sono apparecchiature sofisticate che offrono un controllo preciso dell'ambiente di riscaldamento. Creando e mantenendo atmosfere controllate, questi forni consentono di lavorare i materiali per ottenere proprietà e risultati specifici. L'integrazione di sistemi di automazione avanzati garantisce che questi processi vengano eseguiti in modo efficiente, sicuro e con risultati costanti.

Applicazioni in metallurgia

I forni ad atmosfera svolgono un ruolo cruciale nei processi metallurgici, offrendo un controllo preciso dell'ambiente per migliorare le proprietà dei metalli. Questi forni sono essenziali in applicazioni che vanno dalla ricottura e tempra alla tempra e sinterizzazione, ogni processo è personalizzato per soddisfare risultati metallurgici specifici.

Ricottura

La ricottura è un processo fondamentale in metallurgia, utilizzato per ammorbidire i metalli o alterarne le proprietà fisiche. Riscaldando il metallo a una temperatura specifica e poi raffreddandolo lentamente, si aumenta la duttilità del materiale, riducendone la durezza e la fragilità. I forni ad atmosfera forniscono un ambiente controllato che riduce al minimo l'ossidazione e la decarburazione, garantendo che il metallo rimanga puro e raggiunga la morbidezza desiderata. Questo processo è particolarmente importante nella produzione di fili, lamiere e altre forme di metallo in cui flessibilità e formabilità sono fondamentali.

Il rinvenimento

Il rinvenimento è un altro processo critico che segue la tempra. Consiste nel riscaldare il metallo temprato a una temperatura inferiore per ridurne la fragilità senza perdere significativamente la durezza. Questo processo aumenta la tenacità e la duttilità del metallo, rendendolo più resistente alle fratture. I forni ad atmosfera, grazie alla loro capacità di mantenere temperature e composizioni di gas precise, sono ideali per la tempra. Contribuiscono a ottenere una distribuzione uniforme della temperatura, essenziale per ottenere proprietà metallurgiche costanti in tutto il componente metallico.

Tempra

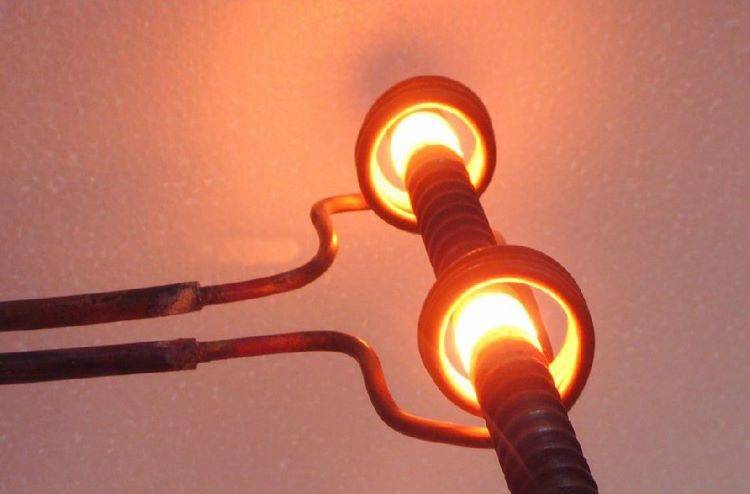

La tempra prevede il riscaldamento del metallo a una temperatura specifica e la successiva tempra in un mezzo adeguato per aumentarne la durezza e la resistenza. I forni ad atmosfera sono utilizzati per creare l'ambiente necessario a questo processo, assicurando che il metallo sia riscaldato in modo uniforme e protetto dai contaminanti atmosferici. Ad esempio, la carburazione, un tipo di processo di tempra, prevede l'introduzione di carbonio nello strato superficiale del metallo per aumentarne la durezza. Questo processo avviene tipicamente in un'atmosfera endotermica, controllata con precisione nei forni ad atmosfera.

Sinterizzazione

La sinterizzazione è un processo utilizzato per creare oggetti da particelle di polvere riscaldandole appena al di sotto del loro punto di fusione. Questo processo è ampiamente utilizzato nella produzione di componenti metallici, ceramiche e alcuni polimeri. I forni ad atmosfera forniscono un'atmosfera protettiva che impedisce l'ossidazione e la contaminazione, assicurando che le particelle di polvere si leghino in modo corretto e uniforme. L'atmosfera controllata consente inoltre di controllare con precisione la temperatura e la durata della sinterizzazione, che sono fondamentali per ottenere le proprietà meccaniche desiderate nel prodotto finale.

Ricottura brillante

La ricottura brillante è un processo specializzato utilizzato per produrre una finitura superficiale brillante e lucida sui metalli senza la tipica ossidazione che si verifica durante il riscaldamento. Questo processo viene spesso eseguito in un'atmosfera di idrogeno puro o di gas inerti come azoto o argon. I forni ad atmosfera sono progettati per mantenere queste atmosfere controllate, garantendo che il metallo rimanga privo di ossidazione e ottenga una finitura superficiale di alta qualità. Questo aspetto è particolarmente importante nella produzione di acciaio inossidabile e di altri prodotti metallici di alta qualità, dove l'aspetto e la resistenza alla corrosione sono fondamentali.

Applicazioni industriali

La richiesta di risultati metallurgici controllabili ha fatto progredire la tecnologia del trattamento termico. I moderni forni ad atmosfera sono dotati di sistemi avanzati di pompaggio del gas che possono introdurre vari gas come carbonio, azoto e argon per modificare le proprietà superficiali del metallo. Ad esempio, i forni a pompaggio di gas possono applicare una finitura di carburazione per migliorare le prestazioni all'usura, mentre le atmosfere di azoto migliorano il processo di ricottura. Questi progressi assicurano che i processi metallurgici siano ripetibili e producano risultati coerenti, il che è essenziale per le industrie che richiedono alta precisione e qualità nei loro componenti metallici.

In conclusione, i forni ad atmosfera sono indispensabili in metallurgia, in quanto offrono un controllo preciso dell'ambiente per migliorare le proprietà dei metalli attraverso vari processi di trattamento termico. La loro capacità di mantenere atmosfere controllate e temperature precise assicura che i metalli raggiungano la durezza, la duttilità e la finitura superficiale desiderate, rendendoli vitali in un'ampia gamma di applicazioni industriali.

Applicazioni industriali e di ricerca

I forni ad atmosfera sono strumenti indispensabili sia in ambito industriale che di ricerca, in quanto offrono un controllo preciso delle condizioni ambientali per migliorare le proprietà dei materiali e consentire processi di produzione avanzati. La loro versatilità ed efficienza li rende una pietra miliare in diversi settori chiave, tra cui la metallurgia, l'elettronica, l'industria automobilistica, aerospaziale, del vetro e della ceramica.

La metallurgia

Nel campo della metallurgia, i forni ad atmosfera svolgono un ruolo fondamentale in vari processi di trattamento termico che influenzano in modo significativo le proprietà meccaniche e fisiche dei metalli. Questi processi comprendono la ricottura, il rinvenimento e la tempra, che sono essenziali per affinare la microstruttura dei metalli per migliorarne la duttilità, la durezza e la resistenza. Ad esempio, i componenti in acciaio vengono sottoposti a carburazione o nitrurazione in atmosfera controllata per aumentarne la durezza superficiale e la resistenza all'usura, rendendoli adatti ad applicazioni in macchinari e componenti automobilistici.

Elettronica

L'industria elettronica fa grande affidamento sui forni in atmosfera per la fabbricazione di dispositivi a semiconduttore. Questi forni facilitano processi critici come la diffusione, il drogaggio e la ricottura, necessari per creare le intricate strutture dei circuiti integrati e dei chip semiconduttori. Controllando con precisione l'atmosfera, questi forni assicurano che i componenti elettronici soddisfino i severi requisiti di efficienza, affidabilità e prestazioni. Ad esempio, il processo di drogaggio, che introduce impurità per alterare la conduttività elettrica dei semiconduttori, viene controllato meticolosamente per ottenere le proprietà elettroniche desiderate.

Industria automobilistica

Nel settore automobilistico, i forni ad atmosfera sono ampiamente utilizzati per il trattamento termico di vari componenti per migliorarne le proprietà meccaniche. Parti come ingranaggi, alberi, cuscinetti e componenti del motore sono sottoposti a trattamento termico in atmosfera controllata per migliorarne la forza, la durata e la resistenza all'usura. Questo non solo assicura la longevità dei componenti automobilistici, ma contribuisce anche alla sicurezza e all'efficienza complessiva dei veicoli. Ad esempio, il trattamento termico delle valvole del motore in atmosfera controllata può aumentare significativamente la loro resistenza alle alte temperature e alle sollecitazioni meccaniche.

Aerospaziale e difesa

Le industrie aerospaziali e della difesa richiedono materiali e componenti in grado di resistere a condizioni estreme, rendendo i forni in atmosfera una parte essenziale dei loro processi produttivi. Questi forni sono utilizzati per produrre componenti ad alte prestazioni per motori di aerei, turbine, parti di razzi e blindature. Il controllo preciso dell'atmosfera durante il trattamento termico garantisce che questi componenti soddisfino i severi requisiti di resistenza alle alte temperature, integrità strutturale e durata. Ad esempio, il trattamento termico delle leghe di titanio in atmosfera controllata ne migliora il rapporto resistenza/peso, rendendole ideali per le applicazioni aerospaziali.

Vetro e ceramica

Nell'industria del vetro e della ceramica, i forni in atmosfera sono fondamentali per i processi di trattamento termico che migliorano le proprietà fisiche e meccaniche di questi materiali. La tempra del vetro, la sinterizzazione della ceramica e la ricottura sono alcuni dei processi chiave che beneficiano degli ambienti controllati forniti da questi forni. Il trattamento termico in atmosfera controllata consente di ottenere prodotti di qualità superiore, con resistenza, durezza e stabilità termica migliorate, rendendoli adatti ad applicazioni nell'edilizia, negli elettrodomestici e in vari altri settori. Ad esempio, la tempra del vetro in atmosfera controllata ne aumenta significativamente la resistenza agli shock termici e agli impatti meccanici, rendendolo più sicuro per l'uso in applicazioni architettoniche e automobilistiche.

Applicazioni di ricerca

In ambito di ricerca, i forni ad atmosfera sono utilizzati per studiare gli effetti delle atmosfere controllate sulle proprietà dei materiali e per sviluppare nuovi materiali con caratteristiche specifiche. Questi forni sono dotati di funzioni avanzate come pompe per il vuoto, misuratori di flusso di gas e valvole a spillo per creare e mantenere atmosfere inerti utilizzando gas come argon e azoto. In alcune applicazioni viene utilizzato anche l'idrogeno gassoso, che richiede disposizioni di sicurezza a prova di esplosione. La capacità di controllare con precisione l'atmosfera consente ai ricercatori di condurre esperimenti che simulano condizioni estreme e di esplorare il potenziale di nuovi materiali e tecniche di produzione.

In conclusione, i forni ad atmosfera sono strumenti versatili ed essenziali per le applicazioni industriali e di ricerca. La loro capacità di fornire ambienti controllati per i processi di trattamento termico consente di produrre materiali e componenti di alta qualità con proprietà migliorate. Con il progredire della tecnologia, il ruolo dei forni ad atmosfera è destinato ad espandersi, favorendo l'innovazione e migliorando l'efficienza e le prestazioni di vari settori.

Vantaggi e benefici dei forni ad atmosfera

I forni ad atmosfera sono strumenti indispensabili in vari contesti industriali e di laboratorio e offrono una serie di vantaggi che aumentano l'efficienza della produzione, riducono i costi e migliorano la qualità dei prodotti. Questi forni funzionano mantenendo un ambiente controllato intorno al materiale da riscaldare, che può essere regolato per soddisfare esigenze di lavorazione specifiche come la carburazione, la tempra o la ricottura. Qui approfondiamo i principali vantaggi dell'uso dei forni ad atmosfera.

Efficienza energetica

Uno dei principali vantaggi dei forni ad atmosfera è la loro elevata efficienza energetica. Questi forni sono progettati per ridurre al minimo le perdite di calore grazie a un isolamento superiore e a precisi sistemi di controllo della temperatura. L'uso di elementi riscaldanti elettrici assicura che il calore sia generato e distribuito uniformemente all'interno della camera del forno, riducendo la quantità di energia necessaria per mantenere alte le temperature. Secondo le statistiche del settore, i forni ad atmosfera possono ottenere risparmi energetici fino al 30% rispetto ai metodi di riscaldamento tradizionali, il che li rende una scelta conveniente per le operazioni a lungo termine.

Riduzione dei costi

Oltre al risparmio energetico, i forni ad atmosfera contribuiscono alla riduzione dei costi complessivi in diversi modi. Il controllo preciso dell'atmosfera del forno consente di ridurre lo spreco di materiale e di migliorare la consistenza del prodotto. Ciò si traduce in una riduzione dei difetti e delle rilavorazioni, con un impatto diretto sui profitti. Inoltre, la durata e la longevità dei forni ad atmosfera, grazie alla loro struttura robusta e all'usura minima dovuta agli ambienti controllati, si traducono in minori costi di manutenzione e sostituzione nel tempo.

Migliore qualità del prodotto

La possibilità di controllare l'atmosfera all'interno del forno è una svolta per la qualità dei prodotti. Regolando la composizione del gas, i produttori possono prevenire l'ossidazione, la decarburazione e altre forme di contaminazione superficiale che possono degradare la qualità di metalli e leghe. Ciò è particolarmente importante nei settori in cui la precisione e la coerenza sono fondamentali, come quello aerospaziale, automobilistico ed elettronico. Il risultato è un prodotto con proprietà meccaniche migliorate, una maggiore durata e prestazioni superiori.

Versatilità e flessibilità

I forni ad atmosfera sono incredibilmente versatili, in grado di gestire un'ampia gamma di materiali e processi. Che si tratti di riscaldare metalli a temperature molto elevate, di eseguire trattamenti termici precisi o di creare atmosfere specifiche per applicazioni uniche, questi forni possono adattarsi alle diverse esigenze industriali. Questa flessibilità non solo ne aumenta l'utilità, ma li rende anche un investimento prezioso per qualsiasi struttura che voglia espandere le proprie capacità.

Sicurezza migliorata

La sicurezza è un altro vantaggio fondamentale dei forni ad atmosfera. L'ambiente controllato riduce il rischio di incendi ed esplosioni, rischi comuni nei forni tradizionali. Le funzioni di sicurezza avanzate, come i sistemi di spegnimento automatico e le valvole di sicurezza, garantiscono ulteriormente la protezione degli operatori e delle apparecchiature. In questo modo non solo si riduce il rischio di incidenti, ma si rispettano anche le severe norme di sicurezza, salvaguardando la reputazione e le attività dell'azienda.

Vantaggi ambientali

Infine, i forni ad atmosfera contribuiscono alla sostenibilità ambientale. Ottimizzando l'uso dell'energia e riducendo gli scarti di materiale, riducono l'impronta di carbonio associata ai processi industriali. L'uso di gas inerti nell'atmosfera del forno contribuisce inoltre a ridurre al minimo le emissioni di inquinanti nocivi, allineandosi agli sforzi globali per combattere il cambiamento climatico e promuovere pratiche di produzione più pulite.

In conclusione, i forni ad atmosfera offrono una serie di vantaggi che li rendono una scelta superiore per le moderne applicazioni industriali e di laboratorio. Dall'efficienza energetica alla riduzione dei costi, dal miglioramento della qualità dei prodotti alla maggiore sicurezza, questi forni sono progettati per soddisfare le rigorose esigenze della produzione contemporanea, aprendo la strada a processi produttivi sostenibili ed efficienti.

Sicurezza e manutenzione

Misure di sicurezza per i forni ad atmosfera

I forni ad atmosfera sono apparecchiature fondamentali in diversi contesti industriali e di laboratorio, utilizzati per processi di trattamento termico che richiedono ambienti controllati. Garantire la sicurezza di questi forni è fondamentale per evitare incidenti e mantenere l'efficienza operativa. Ecco alcune misure di sicurezza essenziali:

-

Tenuta e controllo della pressione: Il forno deve essere ben sigillato per evitare intrusioni d'aria e perdite di gas. Ciò garantisce la stabilità della composizione del gas del forno e la qualità del trattamento termico. Il mantenimento di una pressione positiva all'interno del forno impedisce l'ingresso di aria esterna, che potrebbe causare esplosioni.

-

Atmosfera uniforme: L'atmosfera all'interno del forno deve essere uniforme per garantire risultati omogenei di trattamento termico. Ciò si ottiene assicurando che l'atmosfera controllata circoli uniformemente all'interno del forno, mantenendo un ambiente coerente intorno al pezzo.

-

Controlli tecnici: Il forno deve essere utilizzato in un'area ben ventilata o all'interno di una cappa di aspirazione per gestire i fumi che fuoriescono. Ciò è particolarmente importante in caso di malfunzionamento del forno, in quanto può evitare il rilascio di gas pericolosi nell'area di lavoro.

-

Controlli amministrativi: Gli operatori devono seguire una formazione specifica sulla sicurezza del forno che stanno utilizzando e devono leggere attentamente il manuale dello strumento. È fondamentale consultare il produttore e il ricercatore principale per assicurarsi che gli esperimenti siano in linea con le capacità del forno. Evitare di surriscaldare i materiali o di utilizzare contenitori al di fuori degli intervalli di temperatura raccomandati. Implementare un circuito di alimentazione esterno a temperatura controllata per interrompere l'alimentazione in caso di temperature elevate.

-

Dispositivi di protezione individuale (DPI): Indossare sempre i DPI appropriati quando si utilizza un forno ad atmosfera. Questi includono pantaloni lunghi, scarpe chiuse, camice, occhiali di sicurezza e guanti resistenti al calore. Ispezionare e sostituire regolarmente i DPI che presentano segni di usura o danni.

Pratiche di manutenzione regolare

Una manutenzione regolare è fondamentale per la longevità e l'affidabilità dei forni ad atmosfera. Ecco alcune pratiche di manutenzione fondamentali:

-

Pulizia di routine: Pulire regolarmente la camera della muffola per rimuovere eventuali residui o accumuli che potrebbero compromettere le prestazioni del forno. Ciò include la pulizia degli elementi riscaldanti e delle pareti interne del forno.

-

Sostituzione dei componenti: Ispezionare e sostituire tempestivamente eventuali componenti danneggiati o usurati. Tra questi vi sono gli elementi riscaldanti, le guarnizioni e i sistemi di controllo. La sostituzione regolare di questi componenti previene guasti imprevisti e garantisce un funzionamento costante.

-

Ispezione e test: Eseguire ispezioni regolari del forno per individuare eventuali segni di danni, come cavi allentati, danni da acqua o da calore. Eseguire test periodici per garantire che tutti i dispositivi di sicurezza e i sistemi di controllo funzionino correttamente.

-

Smaltimento corretto: Smaltire i forni che hanno superato la loro durata di vita. In questo modo si evita di utilizzare apparecchiature più vecchie e potenzialmente non sicure, riducendo il rischio di incidenti e problemi operativi.

Attenendosi a queste misure di sicurezza e pratiche di manutenzione, è possibile garantire l'affidabilità a lungo termine del forno ad atmosfera, prevenire problemi operativi e mantenere un ambiente di lavoro sicuro.

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Articoli correlati

- Presentazione dei forni a tubi sottovuoto da laboratorio

- guida ai FORNI A TUBO UNIVERSALI

- Forno ad atmosfera controllata: guida completa al trattamento termico avanzato

- I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura

- Come i forni ad atmosfera controllata migliorano la qualità e la coerenza del trattamento termico