Introduzione ai forni a muffola

I forni a muffola sono strumenti essenziali sia in laboratorio che in ambito industriale e svolgono un ruolo cruciale nei processi ad alta temperatura. Questa guida completa si addentra nella complessità dei forni a muffola, iniziando con una panoramica dei loro componenti di base e del loro significato. Ne esploreremo lo sviluppo storico, i vari tipi disponibili e le loro applicazioni in diversi settori industriali. Inoltre, questa guida fornisce suggerimenti essenziali per la manutenzione e approfondimenti sui futuri progressi tecnologici, assicurandovi di avere tutte le informazioni necessarie per ottimizzare le prestazioni del vostro forno a muffola.

Sviluppo storico dei forni a muffola

L'evoluzione dei forni a muffola è stata una testimonianza dell'ingegno umano e del progresso tecnologico, in particolare nel campo della scienza dei materiali e dei processi industriali. In origine, questi forni erano progettati per isolare il materiale da riscaldare dal combustibile e dai sottoprodotti della combustione, garantendo un ambiente di riscaldamento più pulito e controllato. Questo concetto è rimasto centrale nella progettazione e nel funzionamento dei forni a muffola, anche se si sono evoluti nel corso dei decenni.

I primi sviluppi

All'inizio del XX secolo sono stati progettati i primi forni a muffola, che utilizzavano principalmente carbone e legna come fonti di riscaldamento. Questi forni erano caratterizzati da camere di riscaldamento e processi di combustione distinti, fondamentali per attività come la fusione di metalli e ceramiche. L'isolamento del materiale dal combustibile è stata un'innovazione significativa, che ha ridotto la contaminazione e migliorato la qualità del prodotto finale.

I progressi tecnologici del secondo dopoguerra

Il periodo successivo alla Seconda Guerra Mondiale segnò una svolta significativa per i forni a muffola. Con l'urgente necessità di ripresa economica e di sviluppo, industrie come quella manifatturiera, agricola e chimica cominciarono a fare grande affidamento sulle apparecchiature di lavorazione ad alta temperatura. Questa domanda ha stimolato lo sviluppo di forni a muffola più sofisticati, compresi quelli in grado di operare a temperature più elevate e con maggiore precisione.

Negli anni '70 e '80, l'integrazione di sensori di temperatura e umidità e lo sviluppo di una strumentazione avanzata per il controllo della temperatura hanno fornito le basi tecniche per forni a muffola più efficienti e precisi. Questi progressi hanno permesso di controllare meglio il processo di riscaldamento, garantendo la lavorazione dei materiali in condizioni ottimali.

Passaggio ai forni a muffola elettrici

L'elettrificazione diffusa nei paesi sviluppati a metà del XX secolo ha portato al passaggio dai forni a muffola tradizionali a combustibile a quelli elettrici. I forni a muffola elettrici offrivano diversi vantaggi, tra cui un funzionamento più pulito, un controllo più preciso della temperatura e una maggiore efficienza energetica. Questa transizione è stata facilitata dallo sviluppo di elementi riscaldanti ad alta temperatura, in grado di sopportare le rigorose esigenze delle applicazioni industriali e di laboratorio.

Applicazioni e innovazioni moderne

Oggi i forni a muffola sono utilizzati in un'ampia gamma di applicazioni, dalla creazione di rivestimenti smaltati alla fusione del vetro, fino alla ricerca in chimica e scienza dei materiali. I moderni forni a muffola sono dotati di funzioni avanzate come controlli digitali della temperatura, impostazioni programmabili e operazioni automatizzate, che li rendono strumenti indispensabili sia in ambito industriale che accademico.

Nei laboratori di ricerca, i forni a muffola sono utilizzati per determinare la percentuale totale di componenti non combustibili e non volatili nei campioni, un'analisi fondamentale per vari studi scientifici. La capacità di mantenere temperature elevate in modo costante e accurato è fondamentale per queste applicazioni, garantendo risultati affidabili e riproducibili.

Conclusioni

Lo sviluppo storico dei forni a muffola riflette la continua ricerca di innovazione tecnologica ed efficienza. Dai primi progetti che utilizzavano carbone e legno ai sofisticati modelli elettrici di oggi, i forni a muffola hanno svolto un ruolo fondamentale nel progresso di vari settori industriali e scientifici. Con la continua evoluzione della tecnologia, è probabile che i forni a muffola incorporino caratteristiche ancora più avanzate, migliorando ulteriormente le loro capacità e applicazioni.

Tipi di forni a muffola

I forni a muffola sono strumenti essenziali in varie industrie e laboratori, utilizzati per processi quali fusione, essiccazione, stampaggio e riscaldamento di materiali. Questi forni sono progettati per operare in condizioni controllate, garantendo una contaminazione minima e un controllo preciso della temperatura. Qui esploriamo i diversi tipi di forni a muffola disponibili, evidenziandone le caratteristiche e le applicazioni uniche.

Forni a muffola a resistenza elettrica

I forni a muffola a resistenza elettrica sono il tipo più comune e utilizzano elementi riscaldanti elettrici in filo di resistenza, come il nichelcromo. Questi forni possono raggiungere temperature che vanno da alcune centinaia di gradi Celsius fino a 1800°C. Sono ampiamente utilizzati nei laboratori per attività quali sinterizzazione, bruciatura di leganti e fusione, grazie alla loro capacità di mantenere temperature precise e uniformi.

Forni a muffola ad alta temperatura

I forni a muffola ad alta temperatura sono progettati per applicazioni che richiedono calore estremo, spesso utilizzate nell'analisi e nella decomposizione dei materiali. Questi forni sono costruiti con componenti e materiali di alta qualità, che garantiscono la durata e un eccellente controllo della temperatura. L'alloggiamento interno è in genere realizzato in acciaio inossidabile a doppia parete, che riduce al minimo la perdita di calore, mentre l'isolamento in fibra ceramica della struttura esterna migliora l'irradiazione del calore in tutta l'unità, favorendo una distribuzione uniforme del calore.

Forno split

I forni split sono caratterizzati da una camera di muffola rimovibile, che può essere facilmente staccata per la pulizia o la manutenzione. Questo design è particolarmente vantaggioso negli scenari in cui la muffola può essere contaminata o danneggiata nel tempo. La facilità di accesso consente una manutenzione rapida ed efficiente, rendendo i forni split ideali per laboratori e industrie che richiedono una manutenzione frequente.

Forni a vuoto

I forni a vuoto sono progettati per riscaldare i materiali in un ambiente sotto vuoto o a bassa pressione. Questa caratteristica è fondamentale per i processi ad alta temperatura che richiedono una contaminazione minima e un controllo preciso della temperatura. I forni a vuoto sono spesso utilizzati nella lavorazione avanzata dei materiali, come nella sintesi di leghe e ceramiche ad alte prestazioni, dove l'assenza di gas atmosferici è essenziale per prevenire l'ossidazione e altre reazioni chimiche.

Forno multizona

I forni multizona sono dotati di più zone di riscaldamento, ciascuna in grado di controllare la temperatura in modo indipendente. Questo design consente una gestione precisa della temperatura in diverse aree della muffola, rendendole adatte ad applicazioni complesse come la crescita di cristalli e la sintesi di materiali. La capacità di mantenere temperature diverse all'interno di un singolo forno ne aumenta la versatilità e l'efficienza in ambito industriale e di ricerca.

Forni a muffola da laboratorio

I forni a muffola da laboratorio sono progettati specificamente per scopi sperimentali e consentono di creare temperature specifiche per varie attività di riscaldamento come la fusione e la sinterizzazione. Questi forni sono essenziali negli ambienti di ricerca dove le condizioni di riscaldamento controllato sono fondamentali per ottenere risultati accurati e affidabili.

Forni elettrici a muffola

I forni elettrici a muffola sono noti per la loro capacità di operare a temperature più elevate rispetto ad altri tipi, con densità di potenza più elevate. Sono utilizzati per una serie di processi, tra cui l'essiccazione, la fusione, il riscaldamento e lo stampaggio di materiali. Le loro prestazioni robuste e le capacità ad alta temperatura ne fanno una scelta privilegiata nei settori che richiedono applicazioni di riscaldamento intensivo.

In conclusione, la scelta di un forno a muffola dipende dai requisiti specifici dell'applicazione, tra cui l'intervallo di temperatura, il tempo di riscaldamento e la compatibilità dei materiali. Ogni tipo di forno offre vantaggi unici e occorre considerare attentamente questi fattori per garantire il funzionamento più efficace ed efficiente in diversi contesti industriali e di laboratorio.

Componenti chiave dei forni a muffola

I forni a muffola sono apparecchiature essenziali nei laboratori per i processi ad alta temperatura come incenerimento, ricottura e sinterizzazione. La comprensione dei componenti chiave di questi forni è fondamentale per un funzionamento e una manutenzione efficaci. Questa sezione approfondisce i componenti essenziali dei forni a muffola, compresi gli elementi riscaldanti, i materiali refrattari e i sistemi di controllo della temperatura.

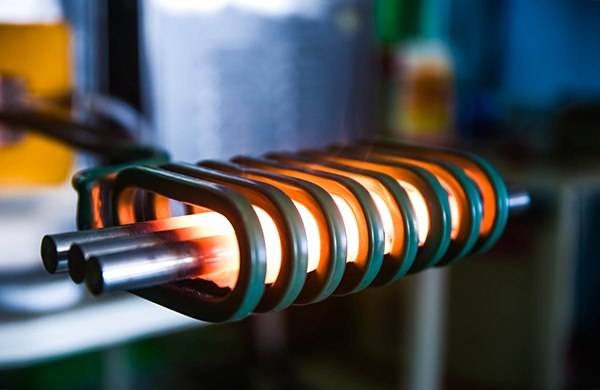

Elementi di riscaldamento

Gli elementi riscaldanti sono il cuore di qualsiasi forno a muffola e sono responsabili della generazione del calore necessario. Questi elementi sono in genere realizzati con fili di resistenza o materiali ceramici, in grado di resistere alle alte temperature senza degradarsi. La scelta del materiale per gli elementi riscaldanti dipende dalla temperatura massima di funzionamento del forno. Ad esempio, i fili di nichel-cromo (Nichrome) sono comunemente utilizzati per forni che operano fino a 1100°C, mentre gli elementi in disiliciuro di molibdeno sono adatti per temperature più elevate, fino a 1800°C.

Il design e il posizionamento degli elementi riscaldanti sono fondamentali per una distribuzione uniforme del calore all'interno della camera della muffola. In molti forni moderni, gli elementi riscaldanti sono avvolti intorno alla camera refrattaria o posizionati in punti strategici per garantire un riscaldamento uniforme dei campioni.

Materiali refrattari

I materiali refrattari costituiscono il rivestimento interno della camera a muffola e sono essenziali per isolare il forno e proteggere l'involucro esterno dalle alte temperature. Questi materiali devono avere un'elevata resistenza termica e una bassa conducibilità termica per mantenere una temperatura costante all'interno del forno. I materiali refrattari più comuni sono le piastrelle di ceramica, le lastre di zirconio e i mattoni ad alto tenore di allumina, che possono resistere a temperature fino a 1800 °C.

Il rivestimento refrattario svolge anche un ruolo cruciale nell'impedire il contatto diretto tra gli elementi riscaldanti e i campioni, che potrebbe portare alla contaminazione o a un riscaldamento non uniforme. Lo spessore e la qualità del rivestimento refrattario sono fondamentali per la longevità e le prestazioni del forno.

Sistemi di controllo della temperatura

I sistemi di controllo della temperatura sono fondamentali per garantire che il forno a muffola funzioni entro l'intervallo di temperatura desiderato. I moderni forni a muffola sono dotati di controllori digitali avanzati che consentono agli utenti di impostare e mantenere con precisione livelli di temperatura specifici. Questi controllori utilizzano termocoppie o termistori per monitorare la temperatura interna del forno e fornire un feedback in tempo reale per regolazioni precise.

Le termocoppie sono sensori di temperatura che generano una tensione proporzionale alla differenza di temperatura tra due punti. Sono ampiamente utilizzate nei forni a muffola per la loro precisione e affidabilità. Le termocoppie sono tipicamente realizzate in leghe come il cromo-allumina o il ferro-costantana e possono misurare temperature fino a 1400 °C.

I controllori digitali includono anche funzioni di sicurezza come allarmi di sovratemperatura e meccanismi di spegnimento automatico per evitare il surriscaldamento e potenziali danni al forno o ai campioni. Queste caratteristiche garantiscono un funzionamento sicuro ed efficiente del forno a muffola.

Alimentazione e isolamento

L'alimentatore è un altro componente critico di un forno a muffola, in quanto fornisce l'energia elettrica necessaria per il funzionamento degli elementi riscaldanti. L'alimentatore deve essere in grado di fornire la tensione e la corrente necessarie agli elementi riscaldanti senza causare stress elettrico o surriscaldamento.

I materiali isolanti circondano la camera della muffola per contribuire a mantenere una temperatura costante all'interno del forno. Questi materiali, come le fibre ceramiche o la lana minerale, hanno una bassa conducibilità termica e un'elevata resistenza termica, garantendo che il calore venga trattenuto all'interno della camera e riducendo al minimo la perdita di energia.

Involucro esterno e sistema di scarico

L'involucro esterno di un forno a muffola è in genere realizzato in acciaio o in altri materiali che garantiscono la resistenza strutturale e proteggono i componenti interni da danni fisici e fattori ambientali. L'involucro funge anche da barriera contro il calore e le radiazioni, garantendo la sicurezza degli operatori.

Alcuni forni a muffola includono un sistema di scarico per ventilare i gas o i fumi generati durante i processi ad alta temperatura. Il sistema di scarico è generalmente costituito da una canna fumaria, un condotto di scarico e una ventola o un soffiatore per rimuovere le emissioni nocive dalla camera del forno.

Conclusioni

In conclusione, i componenti chiave dei forni a muffola, compresi gli elementi riscaldanti, i materiali refrattari e i sistemi di controllo della temperatura, sono essenziali per il loro funzionamento e le loro prestazioni. La comprensione di questi componenti e delle loro funzioni è fondamentale per mantenere e ottimizzare l'efficienza e la sicurezza dei forni a muffola in laboratorio. Assicurandosi che questi componenti siano progettati e mantenuti correttamente, i laboratori possono ottenere una lavorazione ad alta temperatura affidabile e accurata per un'ampia gamma di applicazioni.

Applicazioni dei forni a muffola

I forni a muffola sono forni versatili ad alta temperatura utilizzati in un ampio spettro di settori e processi. La loro funzione principale è quella di riscaldare i materiali a temperature estremamente elevate mantenendo un ambiente controllato e isolato, che impedisce ai contaminanti esterni di influenzare il processo. Questa sezione approfondisce le varie applicazioni dei forni a muffola, evidenziandone l'importanza nella ricerca di laboratorio, nella lavorazione dei metalli, nella produzione del vetro e in molti altri settori.

Ricerca di laboratorio

In laboratorio, i forni a muffola sono indispensabili per una serie di procedure analitiche. Sono comunemente utilizzati per determinare il contenuto di ceneri dei campioni, un aspetto cruciale in campi quali le scienze ambientali, i test sui materiali e le analisi forensi. Il controllo preciso della temperatura e l'isolamento fornito dai forni a muffola garantiscono risultati accurati e ripetibili, rendendoli un'attrezzatura standard nei laboratori di ricerca e controllo qualità.

Lavorazione dei metalli

Nell'industria metallurgica, i forni a muffola svolgono un ruolo fondamentale in processi quali la ricottura, la tempra e la sinterizzazione. Questi processi richiedono una gestione precisa della temperatura per ottenere le proprietà metallurgiche desiderate nel metallo. I forni a muffola sono progettati per mantenere temperature uniformi all'interno delle loro camere, garantendo un riscaldamento uniforme e costante del metallo. Questa uniformità è essenziale per evitare distorsioni e garantire l'integrità strutturale del prodotto finale.

Produzione del vetro

La produzione del vetro è un altro settore in cui i forni a muffola sono ampiamente utilizzati. Questi forni sono utilizzati per la ricottura del vetro, un processo che allevia le tensioni interne e migliora la durata del vetro. I cicli controllati di riscaldamento e raffreddamento forniti dai forni a muffola sono fondamentali per ottenere le proprietà ottiche e meccaniche desiderate del vetro. Inoltre, i forni a muffola sono utilizzati nella produzione di vetri speciali, dove è necessario un controllo preciso della temperatura per ottenere composizioni e proprietà specifiche.

Altre industrie

Oltre alle industrie del laboratorio, della lavorazione dei metalli e del vetro, i forni a muffola trovano applicazione in numerosi altri settori:

- Industria della ceramica: Utilizzati per la cottura e la sinterizzazione dei materiali ceramici, che richiedono temperature elevate per ottenere la durezza e la durata desiderate.

- Industria biomedica: Impiegata nella sterilizzazione di strumenti medici e nella lavorazione di biomateriali.

- Industria delle vernici e dei rivestimenti: Utilizzato per l'indurimento e l'essiccazione di vernici e rivestimenti, garantendo un'applicazione e un'aderenza uniformi.

- Industria della plastica e della gomma: Essenziale per processi come la vulcanizzazione e la polimerizzazione, che richiedono temperature elevate per alterare le proprietà di plastica e gomma.

Fattori da considerare nella scelta di un forno a muffola

La scelta del forno a muffola più adatto a un'applicazione specifica richiede la considerazione di diversi fattori chiave:

- Intervallo di temperatura: Il forno deve essere in grado di raggiungere e mantenere la temperatura richiesta per il processo previsto.

- Dimensioni della camera: Il volume interno del forno deve essere adeguato ai campioni o ai materiali da trattare.

- Velocità di riscaldamento e raffreddamento: La velocità con cui il forno può riscaldarsi e raffreddarsi può influire sull'efficienza e sull'efficacia del processo.

- Efficienza energetica: Un forno ad alta efficienza energetica riduce i costi operativi e l'impatto ambientale.

- Caratteristiche di sicurezza: Caratteristiche come lo spegnimento automatico, la protezione dalle sovratemperature e i meccanismi di manipolazione sicura sono importanti per garantire un funzionamento sicuro.

In conclusione, i forni a muffola sono strumenti fondamentali in un'ampia gamma di settori, in quanto offrono un controllo preciso della temperatura e l'isolamento necessario per i processi ad alta temperatura. Che si tratti di ricerca di laboratorio, lavorazione dei metalli, produzione del vetro o altre industrie specializzate, la funzionalità e l'affidabilità dei forni a muffola fanno sì che essi rimangano un elemento essenziale dei moderni processi industriali.

Vantaggi dell'uso dei forni a muffola

I forni a muffola sono molto apprezzati sia in laboratorio che in ambito industriale per la loro efficienza, uniformità di temperatura ed economicità. Questi forni sono progettati per raggiungere temperature estremamente elevate, spesso fino a 1800°C o più, rendendoli indispensabili per la lavorazione di materiali che richiedono condizioni così estreme, tra cui ceramiche, metalli e minerali.

Efficienza e versatilità

Uno dei principali vantaggi dei forni a muffola è la loro versatilità. Possono essere utilizzati per un'ampia gamma di applicazioni quali ricottura, tempra, rinvenimento, calcinazione e cottura. Questa versatilità li rende uno strumento cruciale in diversi settori, tra cui la scienza dei materiali, la metallurgia e la ceramica. Inoltre, i forni a muffola sono noti per la loro efficienza energetica. Possono funzionare con diverse fonti di alimentazione, tra cui elettricità e gas, il che contribuisce a ridurre i costi operativi e il consumo energetico.

Uniformità e controllo della temperatura

I forni a muffola eccellono nel fornire un controllo preciso della temperatura e un riscaldamento uniforme. Questo aspetto è fondamentale per i processi che richiedono una distribuzione uniforme del calore per garantire la qualità e l'integrità dei materiali lavorati. Il design dei forni a muffola consente un'atmosfera controllata, che protegge i campioni dalla contaminazione e riduce problemi come l'ossidazione e la carbonizzazione. Questo livello di controllo è essenziale per mantenere la purezza e l'integrità strutturale dei materiali.

Facilità d'uso e sicurezza

Un altro vantaggio significativo dei forni a muffola è la loro facilità d'uso. In genere sono dotati di comandi semplici e possono essere programmati per seguire specifici profili di temperatura e di tempo, richiedendo una formazione minima dell'operatore. Questa semplicità non solo aumenta la produttività, ma riduce anche il rischio di errori. Inoltre, i forni a muffola sono progettati tenendo conto della sicurezza, con strutture robuste che garantiscono durata e sicurezza durante il funzionamento.

Vantaggi ambientali e di costo

Dal punto di vista ambientale, i forni a muffola contribuiscono a ridurre il consumo energetico e le emissioni, rendendoli un'opzione più sostenibile rispetto ad altri metodi di riscaldamento. Dal punto di vista economico, l'investimento iniziale in un forno a muffola può essere compensato dalla sua convenienza a lungo termine, grazie alla sua efficienza energetica e alla sua durata.

Conclusioni

In sintesi, i forni a muffola offrono numerosi vantaggi che li rendono una scelta privilegiata in molte applicazioni di lavorazione ad alta temperatura. La loro capacità di fornire un riscaldamento uniforme, un controllo preciso della temperatura e un'atmosfera controllata, unita all'efficienza energetica e alla facilità d'uso, li rende uno strumento prezioso e indispensabile sia nella ricerca che nell'industria. Che si tratti di test di laboratorio di calcinazione, incenerimento, cottura di ceramica o sterilizzazione, i forni a muffola dimostrano costantemente la loro superiorità e affidabilità.

Manutenzione e risoluzione dei problemi dei forni a muffola

I forni a muffola sono strumenti essenziali nei laboratori per i processi ad alta temperatura come la calcinazione, l'essiccazione e la sinterizzazione. Una manutenzione adeguata e la risoluzione tempestiva dei problemi più comuni sono fondamentali per garantirne la longevità e le prestazioni ottimali. Questa sezione fornisce linee guida complete sulla manutenzione dei forni a muffola e sulla risoluzione dei problemi tipici.

Precauzioni per la manutenzione ordinaria

-

Cottura iniziale e periodica: Al primo utilizzo o dopo lunghi periodi di inutilizzo è necessario cuocere il forno a 200°C-600°C per quattro ore. Questa fase impedisce all'umidità di danneggiare gli elementi riscaldanti. Durante il funzionamento, la temperatura del forno non deve superare quella massima nominale per evitare di bruciare gli elementi riscaldanti.

-

Condizioni ambientali: Il forno e il suo controller devono essere collocati in un'area con un'umidità relativa non superiore all'85%, priva di polvere conduttiva, gas esplosivi o corrosivi. I materiali di riscaldamento con gas volatili, come i grassi, possono corrodere gli elementi riscaldanti, rendendo necessaria un'adeguata sigillatura o ventilazione.

-

Gestione delle termocoppie: Controlli regolari devono garantire la sicurezza dei collegamenti di cablaggio al regolatore. Le termocoppie collegate al controllore possono causare interferenze, con conseguente visualizzazione di valori erratici e aumento degli errori di misura, soprattutto a temperature elevate. La messa a terra del tubo metallico di protezione della termocoppia o l'uso di una termocoppia di uscita a tre fili possono attenuare questi problemi.

-

Temperatura e sicurezza: Il regolatore deve funzionare in un intervallo di temperatura ambiente compreso tra 0°C e 40°C. Evitare la rimozione improvvisa delle termocoppie a temperature elevate per evitare danni. Pulire regolarmente la camera del forno per rimuovere ossidi e altri residui.

-

Manipolazione di sostanze alcaline: Quando si utilizzano sostanze alcaline per fondere i campioni o incenerire i sedimenti, controllare rigorosamente le condizioni operative. La stesura di uno strato di materiale refrattario sul fondo del forno può prevenire la corrosione della camera.

Guasti comuni e soluzioni

-

Guasto del riscaldamento: Può essere dovuto a elementi riscaldanti danneggiati o a problemi di circuito. Le soluzioni comprendono il controllo e la sostituzione degli elementi danneggiati o la riparazione dei circuiti.

-

Temperatura instabile: Le cause possono essere malfunzionamenti del termoregolatore o danni alla termocoppia. La calibrazione o la sostituzione del termoregolatore e la verifica del corretto funzionamento della termocoppia possono risolvere il problema.

-

Impossibilità di raggiungere la temperatura impostata: Questo problema potrebbe essere dovuto a problemi di alimentazione o a una scarsa tenuta della camera del forno. Assicurare un'alimentazione elettrica stabile e controllare le condizioni di tenuta del forno può essere d'aiuto.

-

Tenuta della porta del forno: Se la guarnizione della porta non è a tenuta, potrebbe essere dovuta all'invecchiamento o al danneggiamento della striscia di tenuta. La soluzione è la sostituzione della striscia di tenuta.

-

Guasto del sistema di controllo: Questo può essere causato da problemi di circuito o da malfunzionamenti del controller. È necessario controllare il circuito e riparare o sostituire il controller.

-

Fenomeno di surriscaldamento: Potrebbe essere dovuto a un guasto del termostato. Controllare e sostituire il termostato, se necessario.

-

Problema di perdita: I danni all'isolamento possono causare perdite. È fondamentale controllare l'isolamento e riparare o sostituire le parti danneggiate.

-

Display anomalo: La causa può essere un display malfunzionante. La soluzione è la sostituzione del display.

-

Surriscaldamento del mantello: Spesso è dovuto a un guasto dell'isolamento. La sostituzione del materiale isolante può evitare questo problema.

-

Rumore eccessivo: Il rumore può essere causato da parti meccaniche allentate o da guasti ai componenti. Il controllo e il serraggio delle parti meccaniche o la sostituzione di quelle difettose possono ridurre il rumore.

In caso di malfunzionamenti, si raccomanda di consultare il manuale di istruzioni dell'apparecchiatura e di seguire le linee guida per il funzionamento e la manutenzione. Se i problemi persistono, è consigliabile contattare il personale di servizio per ottenere assistenza professionale.

Manutenzione regolare

La manutenzione regolare comprende la pulizia della camera di muffola e la sostituzione dei componenti danneggiati o usurati. Questa pratica prolunga la durata del forno e garantisce risultati accurati e costanti.

Misure di sicurezza

Quando si utilizza un forno a muffola, indossare sempre i dispositivi di protezione individuale (DPI) appropriati, tra cui guanti resistenti al calore e protezioni per gli occhi. Tenere un estintore nelle vicinanze e conoscere le procedure di emergenza in caso di incidenti.

Attenendosi a queste linee guida per la manutenzione e la risoluzione dei problemi, i laboratori possono garantire che i loro forni a muffola funzionino in modo efficiente e sicuro, fornendo risultati affidabili per varie applicazioni ad alta temperatura.

Tendenze future nella tecnologia dei forni a muffola

Il settore della tecnologia dei forni a muffola è pronto a compiere progressi significativi, guidati dalla necessità di apparecchiature più efficienti, affidabili e intelligenti. Con la continua evoluzione di settori che vanno dalla farmaceutica alla scienza dei materiali, aumenta la richiesta di forni a muffola in grado di soddisfare queste esigenze in continua evoluzione. Qui esploriamo le tendenze e le innovazioni in arrivo nella tecnologia dei forni a muffola, concentrandoci sulle caratteristiche di risparmio energetico, sui controlli intelligenti e sulle prestazioni migliorate.

Caratteristiche di risparmio energetico

Una delle aree più critiche di sviluppo della tecnologia dei forni a muffola è l'efficienza energetica. I forni a muffola tradizionali possono essere ad alto consumo energetico, il che non solo aumenta i costi operativi ma contribuisce anche all'impatto ambientale. Si prevede che i futuri forni a muffola incorporeranno materiali isolanti ed elementi di riscaldamento avanzati, progettati per ridurre il consumo energetico senza compromettere le prestazioni.

Ad esempio, l'uso di moduli in fibra ceramica al posto dei tradizionali mattoni refrattari può ridurre significativamente la perdita di calore. Questi moduli hanno un'efficienza termica più elevata e possono sopportare temperature elevate, il che li rende ideali per le applicazioni nei forni a muffola. Inoltre, il miglioramento dei sistemi di controllo della temperatura può garantire il funzionamento del forno alla temperatura ottimale, riducendo al minimo gli sprechi di energia.

Controlli intelligenti e automazione

L'integrazione di controlli intelligenti e automazione è un'altra tendenza significativa nella tecnologia dei forni a muffola. I moderni forni a muffola sono sempre più dotati di controllori logici programmabili (PLC) e interfacce touchscreen, che consentono un controllo preciso della temperatura, del tempo e di altri parametri operativi. Queste caratteristiche non solo migliorano l'accuratezza e la ripetibilità degli esperimenti, ma riducono anche la probabilità di errore umano.

Inoltre, l'avvento dell'Internet delle cose (IoT) sta permettendo di collegare i forni a muffola alle reti, consentendo il monitoraggio e il controllo a distanza. Questa capacità è particolarmente vantaggiosa nei settori in cui il monitoraggio continuo è fondamentale, come la produzione farmaceutica e chimica. L'accesso remoto facilita anche la manutenzione predittiva, che consente di identificare e risolvere potenziali problemi prima che si verifichino tempi di inattività.

Prestazioni e versatilità migliorate

Si prevede che i futuri forni a muffola offriranno prestazioni e versatilità migliorate. Tra queste, la capacità di operare a temperature più elevate, tassi di riscaldamento e raffreddamento più rapidi e una migliore uniformità della temperatura. Questi miglioramenti sono fondamentali per le applicazioni che richiedono un controllo preciso della temperatura, come la sintesi di materiali avanzati o la chimica analitica.

Oltre a migliorare le prestazioni, i forni a muffola diventeranno probabilmente più versatili, in grado di soddisfare una gamma più ampia di applicazioni. Ad esempio, i design modulari che consentono una facile personalizzazione ed espansione possono permettere agli utenti di adattare i loro forni a diverse esigenze sperimentali. Questa flessibilità può essere particolarmente vantaggiosa negli ambienti di ricerca, dove i requisiti possono variare in modo significativo.

Considerazioni ambientali e di sicurezza

Le normative ambientali diventano sempre più severe,forni a muffola i produttori di forni a muffola si concentrano sulla progettazione di apparecchiature che riducono al minimo l'impatto ambientale. Ciò include l'uso di materiali ecologici e la riduzione delle emissioni. Inoltre, le caratteristiche di sicurezza vengono migliorate per garantire che i forni a muffola possano funzionare in modo sicuro in vari ambienti.

Le caratteristiche di sicurezza avanzate possono includere meccanismi di spegnimento automatico in caso di surriscaldamento, interblocchi per impedire l'accesso non autorizzato e allarmi per rilevare perdite di gas o altri pericoli. Questi miglioramenti non solo proteggono gli utenti, ma assicurano anche la conformità agli standard di sicurezza, che è fondamentale per industrie come quella farmaceutica e alimentare.

Conclusioni

Il futuro della tecnologia dei forni a muffola è luminoso, con progressi significativi previsti in termini di efficienza energetica, controlli intelligenti, prestazioni e sicurezza. Queste innovazioni non solo miglioreranno le capacità dei forni a muffola, ma li renderanno anche più accessibili e facili da usare. Con la continua evoluzione dei settori industriali, la richiesta di forni a muffola avanzati in grado di soddisfare queste esigenze mutevoli spingerà senza dubbio verso ulteriori innovazioni in questo campo. Rimanendo al passo con queste tendenze, gli utenti possono assicurarsi di essere equipaggiati con i forni a muffola più efficienti ed efficaci per le loro applicazioni.

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

Articoli correlati

- L'Architettura del Vuoto: Padronanza della Selezione dei Materiali nei Forni Sottovuoto

- Fornace a muffola vs. Fornace a scatola: stai usando lo strumento sbagliato per il lavoro?

- Perché i tuoi esperimenti ad alta temperatura falliscono: il difetto del forno che la maggior parte dei laboratori trascura

- Muffle vs. Forno Tubolare: Come una Scelta Evita Costosi Fallimenti nella Ricerca

- Perché i tuoi test di incenerimento falliscono: la differenza nascosta tra muffole e forni da incenerimento