Hai passato giorni a preparare il campione perfetto. La polvere è miscelata, il pezzo è pressato e i parametri di processo sono programmati con meticolosa cura. Lo metti nel forno ad alta temperatura e, per ore, tutto procede secondo i piani. La temperatura sale costantemente a 1600°C e si mantiene perfettamente.

Poi arriva il momento della verità. Apri la porta del forno, anticipando un componente denso, resistente e perfettamente formato. Invece, trovi un pezzo crepato, deformato o con proprietà estremamente incoerenti. Un altro esperimento fallito. Un'altra settimana di lavoro e materiali costosi sprecati. Ti ritrovi a chiederti: "Cosa ho sbagliato?"

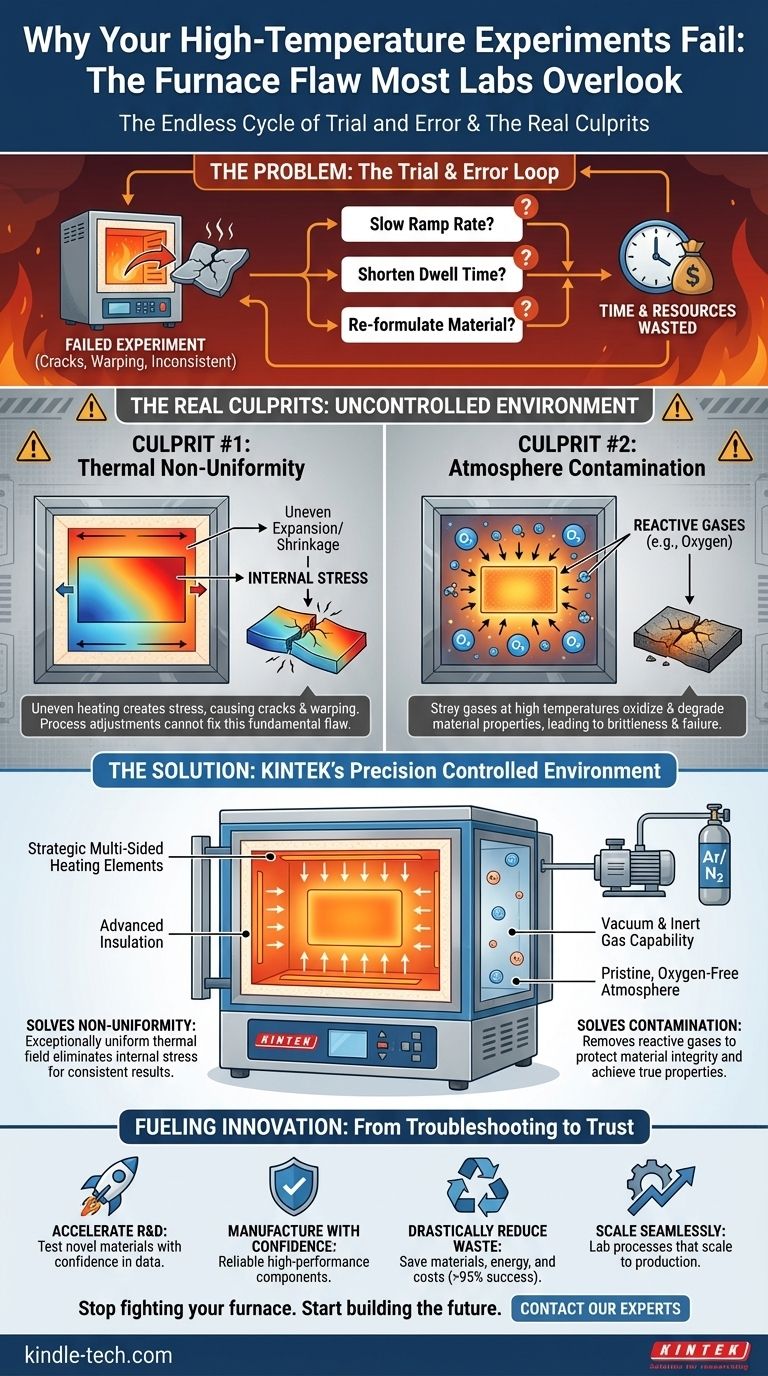

L'infinito ciclo di tentativi ed errori

Se questo scenario ti suona familiare, non sei solo. Nella scienza dei materiali, nell'aerospaziale e nella ricerca e sviluppo di dispositivi medici, i team combattono costantemente questo esatto problema. La risposta comune è iniziare a modificare il processo, avviando un ciclo estenuante e spesso infruttuoso di aggiustamenti.

Potresti chiederti:

- "L'ho scaldato troppo velocemente?" Quindi rallenti la velocità di rampa.

- "L'ho tenuto a temperatura troppo a lungo?" Quindi accorci il tempo di permanenza.

- "La composizione del mio materiale è leggermente sbagliata?" Quindi torni al punto di partenza e riformuli.

Ogni tentativo consuma tempo prezioso, energia e materiali di elevata purezza. Ancora più importante, questa congettura erode la fiducia e blocca l'innovazione. Quando i risultati non sono ripetibili, non puoi fidarti dei tuoi dati. I progetti subiscono ritardi, i costi di sviluppo aumentano a dismisura e il percorso per produrre un prodotto affidabile e ad alte prestazioni diventa irrimediabilmente ripido. Sei bloccato a risolvere i problemi del tuo processo, quando il vero problema risiede altrove.

I veri colpevoli: uniformità termica e atmosfera

La frustrante verità è che il tuo processo o materiale potrebbero essere perfetti. Il problema non è *che* il tuo forno abbia raggiunto i 1600°C; è *come* ci è arrivato. Il successo di qualsiasi processo ad alta temperatura dipende da due fattori ambientali critici spesso trascurati: uniformità termica e controllo dell'atmosfera.

Colpevole #1: Non uniformità termica

Immagina di provare a cuocere una grande torta in un forno che è 50°C più caldo da un lato. Una parte della torta sarà bruciata, mentre l'altra è ancora cruda. Un forno ad alta temperatura con scarsa uniformità termica fa esattamente la stessa cosa al tuo materiale, ma con conseguenze molto più distruttive.

Se una parte del tuo componente è significativamente più calda di un'altra, si espande e si contrae a una velocità diversa durante il riscaldamento e il raffreddamento. Questo crea un'immensa sollecitazione interna. Questa sollecitazione è il vero motivo per cui le tue parti in ceramica si crepano, i tuoi componenti metallici si deformano e le tue proprietà dei materiali sono incoerenti da un bordo all'altro.

Ecco perché il semplice aggiustamento del tuo programma di riscaldamento spesso fallisce. Stai cercando di utilizzare i controlli di processo per compensare un difetto fondamentale nell'attrezzatura stessa: un ambiente riscaldato in modo non uniforme.

Colpevole #2: Contaminazione dell'atmosfera

A temperature estreme, anche i materiali più stabili diventano altamente reattivi. Qualsiasi molecola di ossigeno vagante nella camera può agire come un veleno. Questa indesiderata ossidazione può degradare completamente le proprietà previste di un materiale, trasformando un metallo ad alta purezza in un composito fragile o rovinando le prestazioni elettriche di una ceramica avanzata.

Se i tuoi esperimenti producono materiali con fragilità inaspettata o scarse prestazioni, spesso non è un fallimento del materiale stesso, ma un fallimento nel proteggerlo da un'atmosfera contaminata durante il suo stato più vulnerabile.

La soluzione: un ambiente controllato, non solo una scatola calda

Per ottenere risultati affidabili e ripetibili, non hai bisogno di un processo più complicato. Hai bisogno di un ambiente migliore e più controllabile. Hai bisogno di un forno progettato da zero per padroneggiare l'uniformità termica e il controllo dell'atmosfera.

Questa è la filosofia di progettazione fondamentale dietro i forni ad alta temperatura KINTEK. Non sono solo scatole che diventano calde; sono strumenti di precisione costruiti per creare le condizioni ideali per la trasformazione dei materiali.

-

Per risolvere la non uniformità termica: I nostri forni presentano elementi riscaldanti posizionati strategicamente su più lati della camera e un isolamento avanzato. Questo design crea un campo termico eccezionalmente uniforme, garantendo che l'intero pezzo sperimenti lo stesso identico profilo di temperatura. Ciò elimina direttamente le sollecitazioni interne che causano crepe e deformazioni, fornendo risultati coerenti e prevedibili ogni volta.

-

Per risolvere la contaminazione dell'atmosfera: Per i materiali sensibili, i nostri forni a vuoto e a gas inerte sono essenziali. Rimuovendo gas reattivi come l'ossigeno, creano un ambiente incontaminato che protegge l'integrità del tuo materiale. Ciò ti consente di ottenere le proprietà chimiche e fisiche vere e non compromesse per cui hai progettato.

Un forno KINTEK non è solo uno strumento che fa il lavoro. È l'incarnazione di una profonda comprensione di ciò che rende i processi ad alta temperatura un successo o un fallimento. È progettato per risolvere la causa principale del problema.

Dal combattere il tuo forno all'alimentare l'innovazione

Quando puoi finalmente fidarti della tua attrezzatura, la tua attenzione si sposta dalla risoluzione dei problemi alla vera innovazione. Eliminando le congetture e l'incoerenza, si apre un nuovo mondo di possibilità.

Ora puoi:

- Accelerare la ricerca e sviluppo: Testa con sicurezza materiali e processi innovativi, sapendo che i tuoi risultati sono un vero riflesso della tua scienza, non una lotteria della tua attrezzatura di laboratorio.

- Produrre con fiducia: Produci in modo affidabile componenti ad alte prestazioni per applicazioni critiche in cui il fallimento non è un'opzione.

- Ridurre drasticamente gli sprechi: Passare da un tasso di successo del 50% a oltre il 95%, risparmiando enormi costi in materiali, energia e ore di lavoro.

- Scalare senza problemi: Sviluppa un processo robusto in laboratorio di cui ti puoi fidare per scalare alla produzione, poiché i principi fondamentali del controllo termico rimangono coerenti.

Il tuo lavoro consiste nello spingere i confini di ciò che è possibile con i materiali. La tua attrezzatura non dovrebbe essere ciò che ti ostacola. È ora di andare oltre la riparazione di parti fallite e iniziare a costruire il futuro. Lasciaci aiutarti a garantire che la tua attrezzatura sia un acceleratore, non un ostacolo. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Articoli correlati

- Muffle vs. Forno Tubolare: Come una Scelta Evita Costosi Fallimenti nella Ricerca

- Muffle vs. Forno Tubolare: Come la Scelta Giusta Previene Catastrofici Fallimenti in Laboratorio

- Guida completa ai forni a muffola: Applicazioni, tipi e manutenzione

- Perché i tuoi esperimenti ad alta temperatura falliscono: non è il calore, è il forno

- L'Architettura del Vuoto: Padronanza della Selezione dei Materiali nei Forni Sottovuoto