Hai fatto tutto secondo le regole. I tuoi campioni sono meticolosamente preparati, il tuo processo è documentato e metti il lotto nel forno, aspettandoti dati puliti e affidabili. Ma quando l'analisi torna, è la stessa frustrante storia: impurità inspiegabili, proprietà dei materiali incoerenti e risultati che contraddicono l'ultima esecuzione. Ti chiedi: cosa è andato storto *questa* volta? Sembra che un sabotatore invisibile sia all'opera, sprecando i tuoi preziosi materiali, il tuo tempo e la tua fiducia.

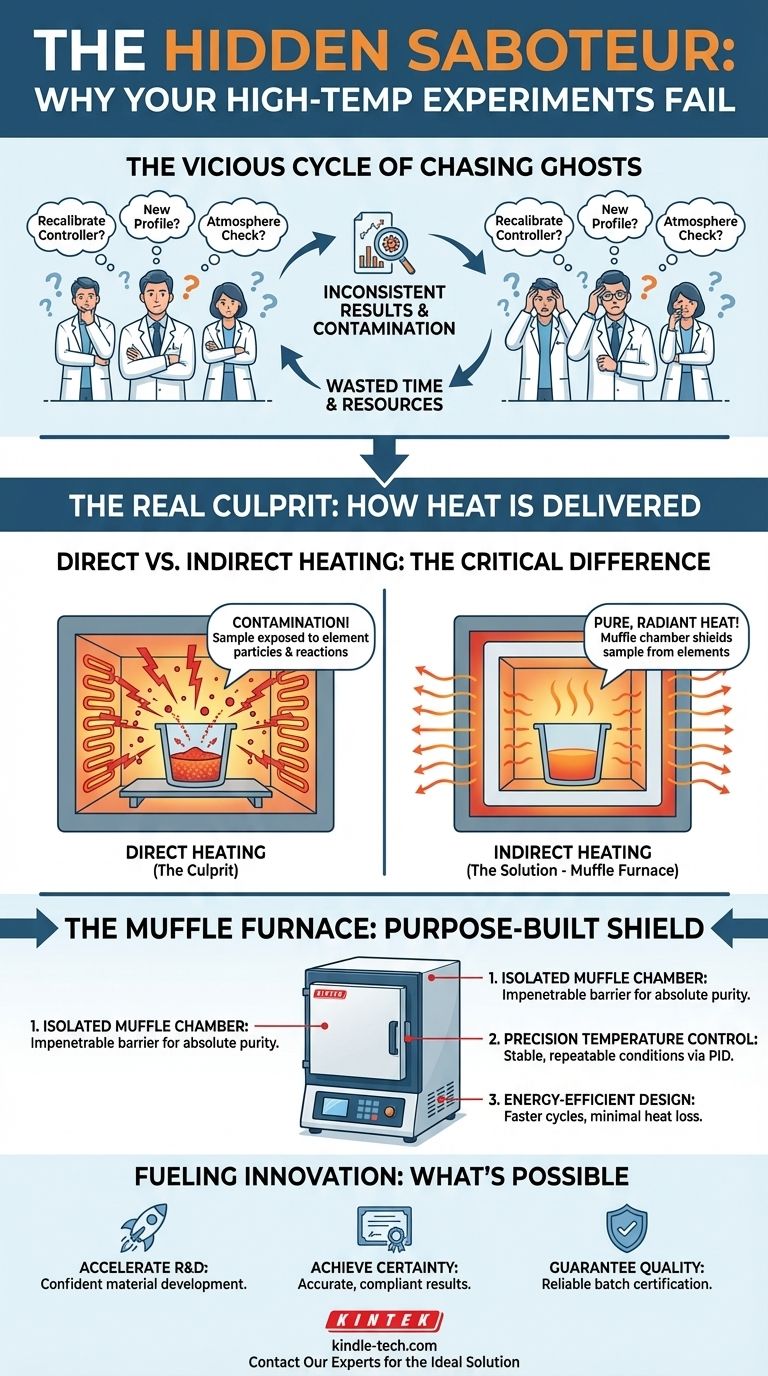

Il circolo vizioso della caccia ai fantasmi

Se questo scenario ti sembra familiare, non sei solo. In innumerevoli laboratori di ricerca e sviluppo, analitici e di controllo qualità, i team si ritrovano intrappolati in un ciclo frustrante. I dati sono rumorosi, i risultati della calcinazione o della sinterizzazione non sono affidabili e nessuno riesce a individuarne la causa.

In risposta, inizia un modello prevedibile di "soluzioni":

- "Ricalibriamo il termoregolatore." Passi ore ad assicurarti che la temperatura sia accurata al decimo di grado, ma il lotto successivo è ancora incoerente.

- "Abbiamo bisogno di un profilo di riscaldamento diverso." Il tuo team investe settimane testando varie velocità di rampa e tempi di mantenimento, solo per scoprire che il problema principale di contaminazione o incoerenza persiste.

- "Forse è l'atmosfera?" Provi a spurgare la camera, ma qualche variabile sconosciuta continua a falsare l'esito.

Questi sforzi, sebbene logici, spesso falliscono perché si concentrano sui sintomi, non sulla malattia sottostante. Le conseguenze commerciali sono gravi: progetti critici si bloccano, i budget di ricerca e sviluppo vengono consumati da esperimenti ripetuti e dati di controllo qualità inaffidabili mettono a rischio l'integrità del prodotto. Non stai solo perdendo esperimenti; stai perdendo slancio.

Il vero colpevole: non è il calore, è *come* il calore viene erogato

Ecco il punto di svolta. Il problema in molti di questi esperimenti falliti non è la *quantità* o la *stabilità* del calore, ma il modo fondamentale in cui viene trasferito al tuo campione. Il problema è la contaminazione dalla fonte di calore stessa.

Riscaldamento diretto vs. indiretto: l'unico concetto che devi capire

La maggior parte delle persone pensa a un forno come a una semplice scatola calda. Ma come quella scatola si scalda è di fondamentale importanza.

-

Riscaldamento diretto: In molti forni, il campione condivide lo stesso spazio degli elementi riscaldanti o, nelle unità a combustione, della fiamma e dei gas di combustione. Ad alte temperature, anche gli elementi riscaldanti elettrici possono rilasciare particelle microscopiche. Questi contaminanti possono atterrare o reagire liberamente con il tuo campione, alterandone la composizione chimica e rovinando i tuoi risultati.

-

Riscaldamento indiretto: È qui che il design di un forno a muffola diventa geniale nella sua semplicità. Immagina di cucinare uno stufato in una pentola sigillata di ghisa posta all'interno di un forno più grande. Gli elementi riscaldanti del forno scaldano la pentola, e le pareti calde della pentola irradiano poi calore per cuocere perfettamente lo stufato. Il cibo non tocca mai gli elementi riscaldanti del forno.

Un forno a muffola funziona esattamente secondo lo stesso principio. Il campione si trova all'interno di una camera separata e chiusa (la "muffola"). Gli elementi riscaldanti si trovano all'esterno di questa camera. Scaldano le pareti della camera, che poi irradiano energia termica pura e uniforme sul campione. Questa barriera fisica rende impossibile che i contaminanti dalla fonte di calore raggiungano il tuo materiale.

Ecco perché le "soluzioni comuni" falliscono. Nessuna quantità di regolazione della temperatura può impedire a un elemento riscaldante di contaminare un campione con cui condivide una camera. Stavi curando la febbre ignorando l'infezione.

Il forno a muffola: uno scudo costruito appositamente per i tuoi campioni

Per risolvere veramente questo problema, non hai solo bisogno di un forno; hai bisogno di uno strumento appositamente progettato per prevenire la contaminazione. Hai bisogno di un ambiente in cui l'unica cosa a cui il tuo campione è esposto sia calore radiante controllato.

Questa è la filosofia alla base dei forni a muffola da laboratorio KINTEK. Non sono solo scatole che si scaldano; sono strumenti di precisione progettati per incarnare il principio del riscaldamento indiretto, fornendo lo scudo definitivo per il tuo lavoro.

Ecco come il nostro design risolve direttamente il problema alla radice:

- La camera a muffola isolata: Il cuore del nostro forno è la muffola in ceramica ad alta purezza. Questa camera funge da barriera impenetrabile, garantendo che il tuo campione - sia per calcinazione, sinterizzazione o analisi dei materiali - rimanga assolutamente puro e libero da influenze esterne.

- Controllo preciso della temperatura: La purezza è solo metà della battaglia. I nostri forni integrano controller PID avanzati che lavorano in concerto con la camera isolata per mantenere temperature eccezionalmente stabili e uniformi. Ciò garantisce che i tuoi risultati non siano solo puri, ma anche perfettamente ripetibili.

- Design ad alta efficienza energetica: L'elevato isolamento richiesto per un riscaldamento indiretto stabile significa anche una minima perdita di calore. Ciò rende i forni a muffola KINTEK altamente efficienti, consentendo cicli di riscaldamento e raffreddamento più rapidi, perfetti per laboratori impegnati che eseguono più processi batch.

Dallo spegnere incendi all'alimentare l'innovazione: cosa è possibile con il riscaldamento privo di contaminazione

Una volta eliminato il problema persistente e fastidioso della contaminazione del campione, non stai più solo evitando risultati errati. Stai sbloccando nuovo potenziale.

Pensa a cosa significa questo per il tuo laboratorio:

- Accelerare la ricerca e sviluppo: Puoi sviluppare e testare con sicurezza materiali sensibili di nuova generazione, sapendo che le proprietà che misuri sono reali, non artefatti di contaminazione. Ciò riduce drasticamente il percorso dalla scoperta all'innovazione.

- Ottenere certezza analitica: Per i laboratori che eseguono calcinazioni per analisi elementari, puoi ottenere risultati coerentemente accurati che soddisfano i più rigorosi standard normativi o di pubblicazione, eliminando la necessità di costosi e lunghi ritest.

- Garantire la qualità del prodotto: In un ambiente di controllo qualità, puoi certificare in modo affidabile che ogni lotto di materiale soddisfa le specifiche. Ciò crea fiducia, riduce il rischio di guasti sul campo e protegge la reputazione del tuo marchio.

Risolvendo questo problema fondamentale, passi da uno stato reattivo di risoluzione dei problemi a uno stato proattivo di scoperta e produzione affidabile.

Il tuo lavoro è troppo importante per essere minato da un disallineamento fondamentale dell'attrezzatura. Se risultati incoerenti stanno ostacolando i tuoi progetti, è ora di affrontare la causa principale. Discutiamo come la giusta tecnologia di riscaldamento può garantire l'integrità e l'accuratezza del tuo lavoro più critico. Contatta i nostri esperti per esplorare la soluzione ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Articoli correlati

- Fornace a muffola vs. Fornace a scatola: stai usando lo strumento sbagliato per il lavoro?

- L'Architettura del Vuoto: Padronanza della Selezione dei Materiali nei Forni Sottovuoto

- Guida completa ai forni a muffola: Applicazioni, tipi e manutenzione

- Perché i tuoi esperimenti con forni falliscono: la discrepanza nascosta nel tuo laboratorio

- Muffle vs. Forno Tubolare: Come la Scelta Giusta Previene Catastrofici Fallimenti in Laboratorio