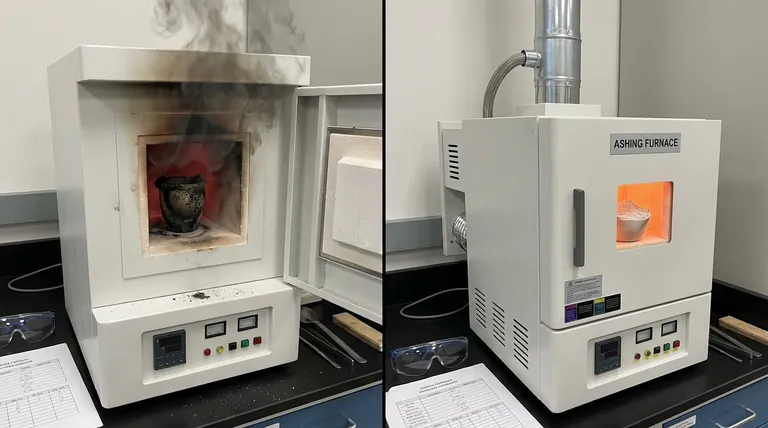

Immagina questo: ore dopo un test critico di perdita all'accensione, apri lo sportello del forno aspettandoti una cenere fine e bianca. Invece, sei accolto da una nuvola di fumo acre e da una vista deludente: un pezzo di materiale annerito e mezzo bruciato. Il campione è rovinato, la tua tabella di marcia è saltata e ti ritrovi a chiederti: "Ho impostato correttamente la temperatura. Cosa è andato storto?"

Se questo scenario ti sembra dolorosamente familiare, non sei solo.

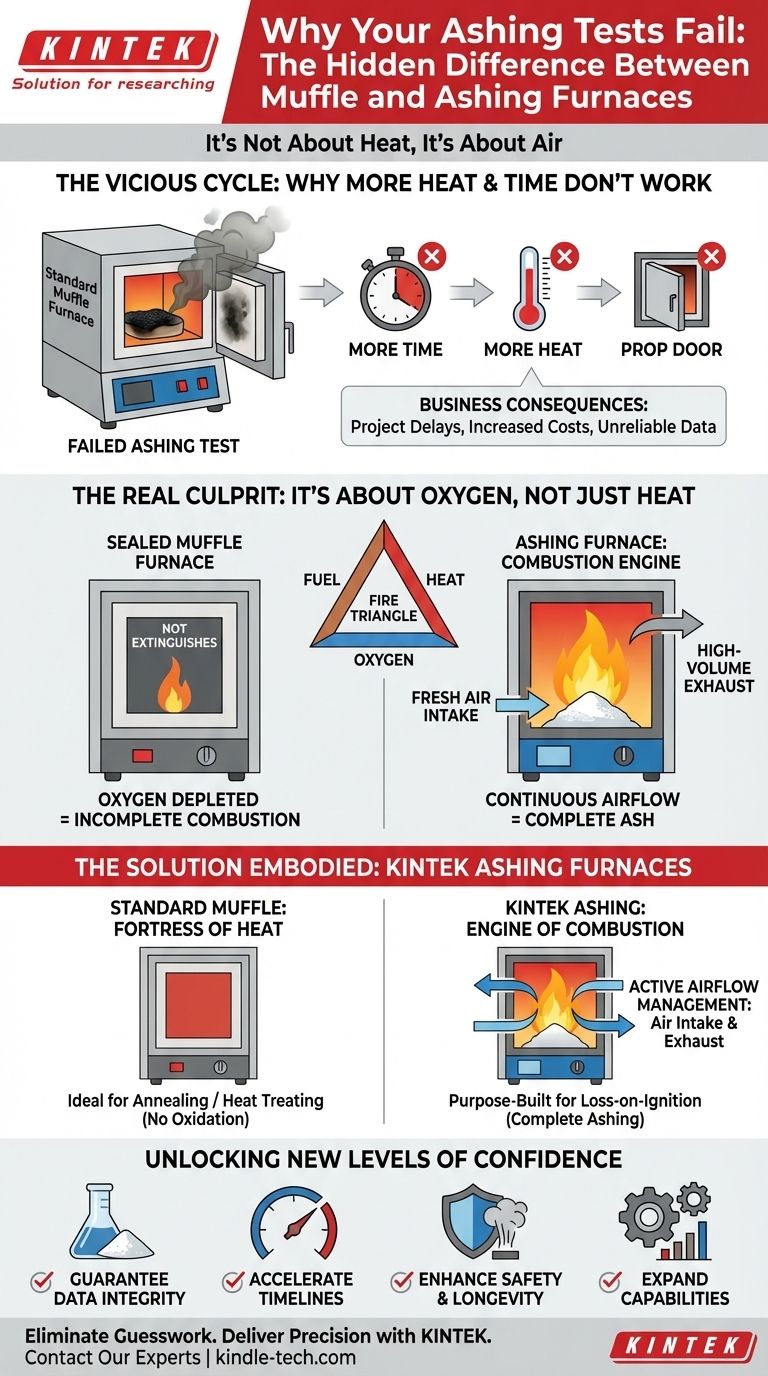

Il circolo vizioso: perché più calore e tempo non funzionano

Questo frustrante fallimento è una storia comune nei laboratori di tutto il mondo. Di fronte a una combustione incompleta, la risposta tipica è una serie di aggiustamenti logici ma alla fine futili.

Innanzitutto, potresti provare a eseguire il ciclo più a lungo. Quando ciò non produce una cenere pulita, potresti aumentare la temperatura impostata, presumendo che più calore sia la risposta. Alcuni potrebbero persino ricorrere alla pratica rischiosa di lasciare leggermente socchiuso lo sportello del forno, sperando di "aiutarlo".

Ogni tentativo porta allo stesso risultato: dati incoerenti, campioni sprecati e ore di produttività persa. Le conseguenze aziendali sono significative:

- Ritardi nei progetti: i controlli critici di controllo qualità diventano un collo di bottiglia, bloccando la produzione o la ricerca.

- Costi aumentati: materiali sprecati, elevato consumo energetico dovuto a test ripetuti e, cosa più dannosa, il potenziale di fumi corrosivi di degradare gli costosi elementi riscaldanti e l'isolamento del forno.

- Dati inaffidabili: un'analisi errata del contenuto di ceneri può compromettere la qualità del prodotto, portare a audit falliti e danneggiare la reputazione di precisione della tua organizzazione.

Queste "correzioni" falliscono tutte per lo stesso motivo: stanno trattando il sintomo sbagliato. Il problema non è la tua temperatura o il tuo tempo.

Il vero colpevole: non si tratta di calore, si tratta di aria

La ragione fondamentale della combustione incompleta è sorprendentemente semplice: stai cercando di accendere un fuoco in una scatola sigillata.

Ogni fuoco, da un falò a una complessa combustione di laboratorio, ha bisogno di tre cose: combustibile (il tuo campione), calore (il tuo forno) e ossigeno. Un normale forno a muffola è progettato per eccellere nel fornire calore in un ambiente stabile e statico. Il suo stesso design - la "muffola" - è destinato a isolare il campione dal mondo esterno, il che significa anche che limita gravemente l'apporto di aria fresca.

Entro pochi minuti dall'inizio del ciclo, il processo di combustione consuma la piccola quantità di ossigeno all'interno della camera e poi si ferma. Nessuna quantità di calore o tempo aggiuntivo può riavviarlo. Ti rimane un campione cotto e carbonizzato, non una cenere completamente combusta. Ecco perché le "correzioni" comuni falliscono:

- Più tempo: è inutile quando la reazione chimica è già stata privata dell'ossigeno.

- Più calore: cuoce ulteriormente il materiale carbonizzato senza bruciarlo effettivamente.

- Lasciare socchiuso lo sportello: è un metodo incontrollato e non sicuro che introduce variabili imprevedibili e non riesce a ventilare efficacemente i fumi pericolosi.

Per ottenere una combustione completa e rapida, non hai bisogno di un forno più caldo. Hai bisogno di un forno costruito per respirare.

La soluzione incarnata: uno strumento progettato per la combustione

La soluzione non è trovare una soluzione alternativa, ma utilizzare lo strumento corretto progettato da zero per risolvere il problema dell'ossigeno. Questo è il principio fondamentale di un vero forno da incenerimento.

Un forno da incenerimento non è solo un forno a muffola con un nome diverso; è un motore di combustione. Pur condividendo lo stesso principio di riscaldamento indiretto, aggiunge un sistema critico che manca ai normali forni a muffola: gestione attiva del flusso d'aria.

I nostri forni da incenerimento KINTEK sono l'incarnazione di questo principio. Sono appositamente progettati con:

- Presa d'aria continua: una porta di aspirazione dedicata fornisce costantemente alla camera aria fresca e ricca di ossigeno, spesso preriscaldata per mantenere l'uniformità termica e prevenire shock al campione.

- Scarico ad alto volume: uno sfiato ampio e dedicato rimuove attivamente e in sicurezza il fumo, l'umidità e i fumi corrosivi generati durante la combustione, proteggendo sia l'ambiente di laboratorio che i componenti del forno.

Questo flusso d'aria ingegnerizzato affronta direttamente la causa principale del fallimento. Garantisce che il campione abbia una fornitura costante e abbondante di ossigeno, consentendo al processo di combustione di completarsi in modo rapido ed efficiente. È uno strumento costruito sulla base di una profonda comprensione della chimica sottostante, progettato per darti un risultato perfetto ogni volta.

Al contrario, i nostri normali forni a muffola KINTEK sono progettati per lo scopo opposto: creare una fortezza di calore. Forniscono un'atmosfera incontaminata e statica, perfetta per applicazioni come la ricottura o il trattamento termico dei metalli, dove l'introduzione di ossigeno causerebbe un'ossidazione indesiderata e rovinerebbe il campione.

Oltre la correzione: sbloccare nuovi livelli di fiducia ed efficienza

Quando smetti di combattere la tua attrezzatura e inizi a usare lo strumento giusto per il lavoro, tutto cambia. La fastidiosa incertezza della lavorazione termica viene sostituita da un successo prevedibile. Questo non risolve solo un vecchio problema; sblocca un nuovo potenziale per l'intero tuo laboratorio.

Con un incenerimento affidabile e ripetibile, ora puoi:

- Garantire l'integrità dei dati: eseguire in modo sicuro test di perdita all'accensione e analisi del contenuto di ceneri che soddisfano i più severi standard di settore (come ASTM o ISO), sapendo che i tuoi risultati sono accurati.

- Accelerare le tempistiche: eliminare ore sprecate in riesecuzioni. Completa i test correttamente la prima volta, liberando personale e attrezzature preziose per concentrarsi su lavori più innovativi.

- Migliorare la sicurezza e la longevità: operare in un ambiente di laboratorio più sicuro, libero da fumi pericolosi, proteggendo al contempo il tuo forno dai sottoprodotti corrosivi che ne accorciano la durata.

- Espandere le capacità: affrontare progetti più impegnativi, stringere il controllo qualità sulla tua linea di produzione e accelerare la ricerca e sviluppo di nuovi materiali, il tutto basato su dati analitici affidabili.

Passare da risultati incoerenti ad accuratezza garantita non significa lavorare di più; significa comprendere il problema principale e scegliere la soluzione specifica per lo scopo. Lasciaci aiutarti a eliminare le congetture in modo che tu possa concentrarti sui risultati. Se i tuoi progetti richiedono precisione, il nostro team può assicurarti di avere lo strumento giusto per fornirla.

Pronto a porre fine ai test falliti e ai dati inaffidabili? Discutiamo le esigenze specifiche della tua applicazione. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Articoli correlati

- Perché i tuoi esperimenti ad alta temperatura falliscono: non è il calore, è il forno

- Perché i tuoi esperimenti con forni falliscono: la discrepanza nascosta nel tuo laboratorio

- Guida completa ai forni a muffola: Tipi, usi e manutenzione

- Muffle vs. Forno Tubolare: Come una Scelta Evita Costosi Fallimenti nella Ricerca

- Muffle vs. Forno Tubolare: Come la Scelta Giusta Previene Catastrofici Fallimenti in Laboratorio