Introduzione ai forni a muffola

I forni a muffola sono stati a lungo una pietra miliare nei processi industriali e scientifici, evolvendosi dalle loro origini storiche ai moderni design elettrici. Questi versatili dispositivi di riscaldamento sono essenziali per attività che vanno dalla metallurgia alla ceramica, garantendo un riscaldamento uniforme e sicuro dei materiali. Questa guida completa si addentra nella complessità dei forni a muffola, esplorandone i principi di funzionamento, i diversi tipi e le applicazioni critiche in vari settori. Che siate professionisti del settore o ricercatori in cerca di precisione, capire come selezionare, mantenere e innovare con i forni a muffola è fondamentale per ottenere prestazioni e sicurezza ottimali. Scoprite con noi i segreti di questi potenti strumenti e il loro ruolo fondamentale nell'industria moderna.

Principio di funzionamento dei forni a muffola

I forni a muffola sono strumenti essenziali nei laboratori e negli ambienti industriali, progettati per la lavorazione ad alta temperatura dei materiali mantenendo l'isolamento dai prodotti di combustione. Questa sezione approfondisce il principio di funzionamento dei forni a muffola, concentrandosi sul ruolo dei mattoni refrattari e sul meccanismo di riscaldamento indiretto.

Meccanismo di riscaldamento indiretto

Il principio fondamentale di un forno a muffola è il riscaldamento indiretto. A differenza dei forni a riscaldamento diretto, in cui il materiale è esposto alla fonte di calore, i forni a muffola utilizzano una camera separata, nota come muffola, per contenere il materiale. La muffola è in genere realizzata con materiali ceramici di alta qualità, come l'allumina o il carburo di silicio, in grado di resistere a temperature e reazioni chimiche estreme.

Durante il funzionamento, una corrente elettrica passa attraverso gli elementi riscaldanti situati all'esterno della camera della muffola. Questi elementi, spesso realizzati in materiali come il nichelcromo o il kanthal, generano calore che viene irradiato verso la muffola. La muffola assorbe questo calore e lo trasferisce al materiale all'interno, garantendo un riscaldamento uniforme senza esposizione diretta alla fonte di calore. Questo metodo indiretto evita la contaminazione del materiale da parte dei prodotti della combustione e garantisce un ambiente di riscaldamento pulito e controllato.

Ruolo dei mattoni refrattari

I mattoni refrattari svolgono un ruolo fondamentale nella progettazione e nella funzionalità dei forni a muffola. Questi mattoni sono utilizzati per rivestire l'interno della camera del forno, fornendo diversi vantaggi chiave:

-

Isolamento e ritenzione del calore: I materiali refrattari hanno un'elevata resistenza al calore e una bassa conducibilità termica, che contribuiscono a mantenere alte le temperature all'interno del forno per lunghi periodi. Questa proprietà è essenziale per i processi che richiedono un controllo preciso della temperatura per lunghi periodi.

-

Distribuzione uniforme del calore: Il rivestimento in refrattario garantisce una distribuzione uniforme del calore in tutta la camera della muffola, evitando punti caldi e assicurando un riscaldamento costante del materiale. Questa uniformità è fondamentale per processi come la ricottura, la sinterizzazione e la calcinazione, dove i gradienti di temperatura possono influire sulle proprietà finali del materiale.

-

Protezione da corrosione ed erosione: I mattoni refrattari proteggono anche la struttura del forno dagli effetti corrosivi ed erosivi dei processi ad alta temperatura. Ciò prolunga la durata del forno e riduce i requisiti di manutenzione.

Controllo e monitoraggio della temperatura

I moderni forni a muffola sono dotati di controllori digitali avanzati che consentono un controllo preciso della temperatura. Questi controllori utilizzano sensori come termocoppie o termistori per monitorare la temperatura interna del forno in tempo reale. Il feedback di questi sensori consente al controllore di effettuare regolazioni istantanee degli elementi riscaldanti, assicurando che la temperatura impostata venga mantenuta con precisione. Questo livello di controllo è fondamentale per gli esperimenti e i processi che richiedono profili di temperatura specifici per ottenere i risultati desiderati.

Applicazioni dei forni a muffola

I forni a muffola sono utilizzati in un'ampia gamma di applicazioni in vari settori, tra cui:

- Scienza dei materiali: Per processi quali sinterizzazione, ricottura e trattamento termico di metalli e ceramiche.

- Chimica: Sintesi di composti inorganici e organici che richiedono alte temperature.

- Test ambientali: Incenerimento di campioni per determinare il contenuto inorganico.

- Prodotti farmaceutici: Sterilizzazione e pirolisi di materiali organici.

In conclusione, il principio di funzionamento dei forni a muffola si basa sul riscaldamento indiretto attraverso una camera a muffola rivestita di refrattario, che garantisce un processo pulito e controllato ad alta temperatura. L'uso di materiali refrattari e di sistemi avanzati di controllo della temperatura rende i forni a muffola indispensabili in numerose applicazioni scientifiche e industriali.

Tipi di forni a muffola

I forni a muffola sono apparecchiature essenziali nei laboratori e negli ambienti industriali per vari processi ad alta temperatura come la ricottura, l'essiccazione, la sinterizzazione e la combustione di sostanze organiche. Questi forni sono progettati per fornire un ambiente controllato, garantendo un riscaldamento uniforme dei campioni senza esposizione diretta agli elementi riscaldanti. La classificazione dei forni a muffola può basarsi su diversi fattori, tra cui il meccanismo di riscaldamento, la temperatura massima e il tipo di materiale isolante. In questa sede, discuteremo i diversi tipi di forni a muffola in base ai loro meccanismi di riscaldamento, come forni elettrici, a gas e a olio.

Forni elettrici a muffola

I forni elettrici a muffola sono i più utilizzati nei laboratori per la loro facilità di funzionamento, precisione e affidabilità. Questi forni utilizzano elementi riscaldanti elettrici, tipicamente realizzati in materiali come il nichelcromo o il kanthal, che si riscaldano quando una corrente elettrica li attraversa. Il calore generato viene trasferito alla camera, che è rivestita con materiali refrattari ad alta temperatura per mantenere il calore e proteggere l'involucro esterno dalle alte temperature.

I forni elettrici a muffola sono disponibili in un'ampia gamma di temperature, tipicamente da 500°C a 1800°C. Sono dotati di regolatori di temperatura che consentono una precisa regolazione della temperatura, rendendoli adatti ad applicazioni che richiedono elevata precisione e ripetibilità. Alcuni modelli avanzati sono dotati di controllori programmabili che possono memorizzare più cicli di riscaldamento, migliorando la loro utilità nei processi di ricerca e controllo qualità.

Forni a muffola a gas

I forni a muffola a gas utilizzano gas naturale o propano come fonte di riscaldamento. Questi forni sono spesso utilizzati in applicazioni industriali in cui è necessario lavorare grandi volumi di materiale ad alte temperature. Il vantaggio dei forni a gas risiede nell'elevata efficienza termica e nella velocità di riscaldamento rispetto ai forni elettrici. Sono anche più convenienti in termini di costi operativi, soprattutto nelle regioni in cui il gas è più economico dell'elettricità.

Tuttavia, i forni a gas richiedono misure di sicurezza più complesse a causa della presenza di gas combustibili. Sono dotati di dispositivi di sicurezza come la protezione contro l'interruzione della fiamma, i regolatori di pressione del gas e i sistemi di scarico per garantire un funzionamento sicuro. Nonostante queste complessità, la loro capacità di gestire carichi maggiori e di raggiungere temperature più elevate li rende una scelta preferenziale in alcune applicazioni industriali.

Forni a muffola a olio

I forni a muffola a olio sono meno comuni, ma vengono utilizzati in applicazioni industriali specifiche in cui l'olio è la fonte di combustibile preferita o l'unica disponibile. Questi forni funzionano in modo simile ai forni a gas, ma utilizzano l'olio come mezzo di combustione. Sono in grado di raggiungere temperature molto elevate, spesso superiori a 1000°C, e sono adatti a processi che richiedono un elevato apporto termico.

I principali problemi dei forni a olio includono la necessità di una manutenzione regolare a causa dell'accumulo di fuliggine e cenere e l'impatto ambientale associato alla combustione dell'olio. Tuttavia, offrono una soluzione di riscaldamento affidabile e potente in ambienti in cui i combustibili alternativi non sono praticabili.

Conclusioni

La scelta di un forno a muffola dipende dai requisiti specifici dell'applicazione, tra cui l'intervallo di temperatura richiesto, le dimensioni del campione, i costi operativi e le considerazioni sulla sicurezza. I forni elettrici a muffola sono versatili e ampiamente utilizzati in laboratorio, mentre i forni a gas e a olio sono più adatti alle applicazioni industriali che richiedono un'elevata efficienza termica e una lavorazione su larga scala. La comprensione delle caratteristiche e delle applicazioni di ciascun tipo di forno a muffola aiuta a selezionare l'apparecchiatura più appropriata per le esigenze specifiche.

Applicazioni dei forni a muffola nell'industria

I forni a muffola sono strumenti essenziali in diversi settori industriali, in particolare nella metallurgia, nella ceramica e nei laboratori di ricerca. Questi forni sono progettati per operare a temperature estremamente elevate, che vanno da 900°C a 1800°C, e sono quindi ideali per una moltitudine di processi di trattamento termico come la ricottura, l'incenerimento e la calcinazione.

La metallurgia

Nel campo della metallurgia, i forni a muffola svolgono un ruolo fondamentale nel trattamento termico dei metalli. Vengono utilizzati per processi come la ricottura, che prevede il riscaldamento dei metalli a una temperatura specifica e il successivo lento raffreddamento per modificarne le proprietà fisiche e talvolta chimiche. Questo processo contribuisce a ridurre la durezza, a migliorare la duttilità e la lavorabilità. I forni a muffola sono utilizzati anche per la lega dei metalli, dove diversi componenti metallici vengono riscaldati e mescolati per creare leghe con le proprietà desiderate.

Ceramica

L'industria della ceramica utilizza ampiamente i forni a muffola per la cottura dei prodotti ceramici. Questi forni forniscono l'ambiente controllato ad alta temperatura necessario per il processo di sinterizzazione, in cui le particelle di ceramica vengono riscaldate per farle legare tra loro. Questo processo è fondamentale per la produzione di prodotti ceramici di alta qualità, tra cui ceramiche, piastrelle e ceramiche tecniche avanzate. Inoltre, i forni a muffola sono utilizzati per la creazione di rivestimenti smaltati e per la formazione del vetro, dove il controllo preciso della temperatura è essenziale per ottenere i risultati desiderati.

Laboratori di ricerca

Nei laboratori di ricerca, i forni a muffola sono indispensabili per una serie di applicazioni ad alta temperatura. Vengono utilizzati per l'incenerimento di materiali organici, che consiste nel riscaldare i campioni ad alte temperature per bruciare la materia organica, lasciando residui inorganici da analizzare. Questo aspetto è particolarmente importante nei test ambientali, dove i forni a muffola vengono utilizzati per determinare il contenuto di ceneri di terreni, sedimenti e altri materiali. Inoltre, questi forni sono utilizzati nella ricerca sui materiali per processi come la sinterizzazione, la metallizzazione e la cottura di materiali avanzati.

Altre applicazioni

Oltre alla metallurgia, alla ceramica e alla ricerca, i forni a muffola trovano applicazione in molti altri settori. Nell'industria farmaceutica, sono utilizzati per l'incenerimento di campioni di farmaci per determinarne la purezza. Nell'industria nucleare, i forni a muffola sono impiegati nello smaltimento del combustibile nucleare, dove sono necessarie temperature elevate per gestire e trattare in sicurezza i materiali radioattivi. Inoltre, questi forni sono utilizzati nei processi di controllo della qualità in vari settori industriali, per garantire che i prodotti soddisfino gli standard richiesti.

Progressi tecnologici

I moderni forni a muffola hanno visto notevoli progressi tecnologici, in particolare nei materiali utilizzati per gli elementi riscaldanti. Ad esempio, l'uso del disiliciuro di molibdeno consente ai forni di raggiungere temperature fino a 1800°C, facilitando applicazioni metallurgiche più sofisticate come il debinding, la sinterizzazione e lo stampaggio a iniezione dei metalli. Questi progressi hanno ampliato le capacità dei forni a muffola, rendendoli strumenti ancora più versatili ed essenziali nei processi industriali ad alta temperatura.

In conclusione, i forni a muffola sono parte integrante di un'ampia gamma di industrie, in quanto forniscono gli ambienti ad alta temperatura necessari per vari processi di trattamento termico. Le loro applicazioni spaziano dagli usi tradizionali nella metallurgia e nella ceramica alla ricerca e ai processi industriali all'avanguardia, evidenziando il loro ruolo critico nella tecnologia e nella produzione moderne.

Scelta del forno a muffola giusto

Quando si sceglie un forno a muffola per le proprie esigenze di laboratorio o industriali, è fondamentale considerare diversi fattori chiave per garantire che l'apparecchiatura soddisfi i requisiti specifici. Un forno a muffola, noto anche come forno a resistenza, è essenziale per vari processi ad alta temperatura come l'analisi chimica, il trattamento termico dei metalli e la sinterizzazione della ceramica. Ecco le linee guida dettagliate per aiutarvi a scegliere il forno a muffola giusto:

Intervallo di temperatura

L'intervallo di temperatura di un forno a muffola è una specifica critica. Dovrebbe superare la temperatura operativa richiesta di almeno 100-200°C per garantire sicurezza e durata. Ad esempio, se i vostri esperimenti richiedono temperature fino a 1000 °C, scegliete un forno con una temperatura massima di 1100-1200 °C. Questo buffer assicura che il forno sia in grado di gestire il calore senza compromettere le sue prestazioni o la sua durata.

Dimensioni della camera del forno

Le dimensioni della camera del forno devono essere determinate in base al volume e al peso dei campioni che si intende trattare. In genere, il volume della camera dovrebbe essere almeno tre volte il volume totale dei campioni per consentire una corretta distribuzione del calore e del flusso d'aria. Ad esempio, se i campioni occupano 10 litri, sarebbe appropriata una camera da 30 litri.

Materiale della camera del forno

Il materiale della camera del forno influisce sulla sua efficienza termica e sulla sua durata. I materiali più comuni sono

- Fibra ceramica: Leggera, morbida ed eccellente per l'isolamento. Ideale per cicli di riscaldamento e raffreddamento rapidi.

- Mattoni refrattari: Più pesante, duro e offre un isolamento generale. Adatto per cicli lunghi e continui ad alte temperature.

Tensione di alimentazione

Assicurarsi che il forno a muffola sia compatibile con l'alimentazione elettrica del laboratorio. Le tensioni più comuni sono 220V e 380V. Un disallineamento può causare guasti all'apparecchiatura o problemi operativi.

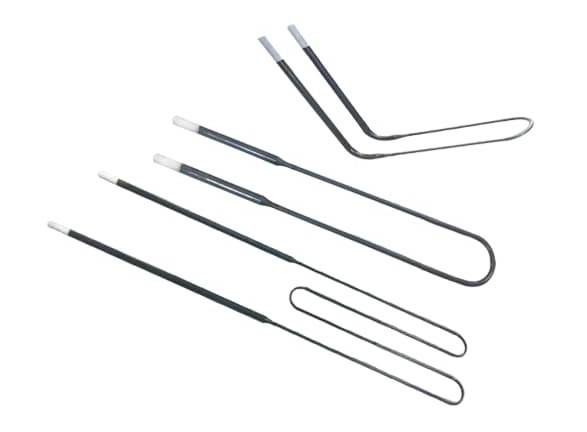

Elemento riscaldante

La scelta dell'elemento riscaldante dipende dalla temperatura massima richiesta per le applicazioni:

- Filo di resistenza: Adatto a temperature fino a 1200°C.

- Barre di carburo di silicio: Utilizzati per temperature comprese tra 1300°C e 1400°C.

- Barre di molibdeno di silicio: Ideale per temperature fino a 1700°C.

Efficienza energetica

L'efficienza energetica è un'altra considerazione importante. Cercate forni con un buon isolamento e sistemi di controllo avanzati che riducano al minimo la perdita di calore e il consumo energetico. Questo non solo riduce i costi operativi, ma contribuisce anche alla sostenibilità ambientale.

Caratteristiche di sicurezza

La sicurezza non deve mai essere trascurata. Assicuratevi che il forno a muffola includa caratteristiche di sicurezza essenziali come meccanismi di spegnimento automatico, protezione da sovraccarico termico e procedure di emergenza chiare. Queste caratteristiche proteggono sia l'operatore che l'apparecchiatura.

Personalizzazione e assistenza

Rivolgetevi a fornitori esperti per discutere di eventuali esigenze specifiche, come dimensioni personalizzate, funzioni di sicurezza aggiuntive o elementi di riscaldamento specializzati. Un fornitore affidabile fornirà un'assistenza completa, compresi i servizi di installazione, formazione e manutenzione.

Conclusione

La scelta del forno a muffola giusto comporta un'attenta valutazione dei requisiti di temperatura, delle dimensioni della camera, del materiale, dell'alimentazione, degli elementi riscaldanti, dell'efficienza energetica e delle caratteristiche di sicurezza. Considerando questi fattori, è possibile scegliere un forno a muffola che non solo soddisfi le esigenze attuali, ma che garantisca anche affidabilità e prestazioni a lungo termine. Consultate sempre dei professionisti per prendere una decisione informata e in linea con i requisiti specifici del vostro laboratorio.

Consigli per la manutenzione e la sicurezza dei forni a muffola

I forni a muffola sono strumenti essenziali nei laboratori per i processi ad alta temperatura come la ricottura, la sinterizzazione e la calcinazione. Per garantirne la longevità e la sicurezza degli operatori, sono fondamentali una manutenzione regolare e il rispetto dei protocolli di sicurezza. Questa sezione approfondisce le pratiche di manutenzione e le misure di sicurezza essenziali per prolungare la vita di un forno a muffola e garantire la sicurezza degli operatori.

Pratiche di manutenzione ordinaria

-

Cottura iniziale e periodica: Quando un forno a muffola viene utilizzato per la prima volta o dopo un lungo periodo di sospensione, deve essere sottoposto a cottura. Il processo di cottura deve essere condotto a temperature comprese tra 200°C e 600°C per circa quattro ore. Durante l'uso regolare, la temperatura del forno non deve superare la temperatura nominale per evitare di danneggiare gli elementi riscaldanti elettrici.

-

Condizioni ambientali: Il forno e il suo controller devono essere utilizzati in un ambiente con un'umidità relativa non superiore all'85%. L'area di lavoro deve essere priva di polvere conduttiva, gas esplosivi o corrosivi. Evitare materiali con gas volatili, come oli e grassi, perché possono corrodere gli elementi riscaldanti e ridurne la durata.

-

Cura della termocoppia: La termocoppia di misurazione della temperatura deve essere controllata regolarmente per verificarne il corretto funzionamento. Le interferenze con la termocoppia possono causare valori di visualizzazione errati e un aumento degli errori di misurazione. Assicurarsi che la termocoppia sia correttamente collegata a terra o utilizzare una termocoppia di uscita a tre fili può ridurre questi problemi.

-

Pulizia regolare: La camera del forno deve essere mantenuta pulita rimuovendo regolarmente ossidi e altri residui. Ciò non solo contribuisce a mantenere l'efficienza del forno, ma previene anche potenziali rischi per la sicurezza.

Misure di sicurezza

-

Familiarità operativa: Gli operatori devono leggere e comprendere a fondo il manuale operativo del forno. La familiarità con le procedure garantisce un utilizzo sicuro e corretto.

-

Dispositivi di protezione individuale (DPI): Gli operatori devono indossare DPI appropriati, compresi guanti e occhiali per alte temperature, per proteggersi da ustioni e lesioni agli occhi.

-

Gestione del carico: Il forno non deve essere sovraccaricato oltre la sua capacità nominale. Il sovraccarico può causare guasti alle apparecchiature e potenziali rischi per la sicurezza.

-

Atmosfera del forno: L'atmosfera del forno deve essere controllata per soddisfare i requisiti del campione da trattare. Questo è fondamentale per evitare reazioni chimiche indesiderate o contaminazioni.

-

Controlli regolari dell'apparecchiatura: Sono essenziali ispezioni regolari del forno, compresi i fili, le spine e gli elementi riscaldanti. L'individuazione precoce di potenziali problemi può prevenire gli incidenti.

-

Messa a terra e sicurezza elettrica: Assicurarsi che il forno sia correttamente collegato a terra è fondamentale per evitare scosse elettriche. Inoltre, i materiali infiammabili non devono essere collocati all'interno o intorno al forno per evitare rischi di incendio.

-

Procedure di riscaldamento e raffreddamento: Gli operatori devono seguire le procedure di riscaldamento e raffreddamento specificate. Un raffreddamento rapido o modifiche arbitrarie dei parametri di riscaldamento possono danneggiare il forno e comportare rischi per la sicurezza.

-

Preparazione alle emergenze: È necessario tenere un estintore nelle vicinanze e gli operatori devono essere a conoscenza delle procedure di emergenza. In caso di malfunzionamento, il forno deve essere immediatamente spento e devono essere contattati servizi di riparazione professionali.

Conclusione

La manutenzione di un forno a muffola attraverso una pulizia regolare, una corretta gestione ambientale e un'attenta manipolazione della termocoppia ne prolunga la durata e garantisce risultati costanti. Misure di sicurezza come l'uso di DPI, la gestione della capacità di carico e il rispetto delle procedure di riscaldamento e raffreddamento sono indispensabili per prevenire gli incidenti e garantire il benessere degli operatori. Integrando queste pratiche di manutenzione e sicurezza, i laboratori possono ottimizzare le prestazioni dei loro forni a muffola riducendo al minimo i rischi.

Caratteristiche avanzate e innovazioni nei forni a muffola

I forni a muffola si sono evoluti in modo significativo rispetto al loro design di base, incorporando caratteristiche avanzate che ne migliorano la funzionalità, l'efficienza e l'applicabilità in vari processi scientifici e industriali. Queste innovazioni includono controllori programmabili, tecnologie di risparmio energetico e materiali isolanti avanzati, ognuno dei quali svolge un ruolo cruciale nel migliorare le prestazioni e l'utilizzabilità dei forni a muffola.

Controllori programmabili

I moderni forni a muffola sono dotati di sofisticati controllori digitali che consentono una gestione precisa della temperatura. Questi controllori utilizzano termocoppie o termistori per monitorare costantemente la temperatura interna del forno. Fornendo un feedback in tempo reale, consentono agli utenti di impostare e mantenere livelli di temperatura specifici con elevata precisione. Questa caratteristica è particolarmente vantaggiosa nelle applicazioni che richiedono condizioni di riscaldamento costanti, come l'incenerimento di campioni o il trattamento termico di materiali.

La natura programmabile di questi controllori consente inoltre di creare profili di riscaldamento personalizzati. Gli utenti possono impostare gradienti di temperatura e tempi di mantenimento specifici, il che è essenziale per i processi che richiedono un riscaldamento o un raffreddamento graduale per evitare shock termici nei campioni sensibili. Ad esempio, nelle applicazioni metallurgiche, come il debinding e la sinterizzazione, il controllo preciso della temperatura garantisce l'integrità e la qualità del prodotto finale.

Tecnologie a risparmio energetico

L'efficienza energetica è un aspetto fondamentale nella progettazione dei moderni forni a muffola. Le innovazioni negli elementi riscaldanti e nei materiali isolanti hanno ridotto in modo significativo il consumo energetico, pur mantenendo elevate le prestazioni. Ad esempio, l'uso di elementi riscaldanti in disiliciuro di molibdeno consente ai forni di funzionare a temperature fino a 1.800 gradi Celsius (3.272 gradi Fahrenheit) con una migliore efficienza energetica.

I materiali isolanti avanzati, come le ceramiche refrattarie ad alta temperatura, contribuiscono ulteriormente al risparmio energetico riducendo al minimo le perdite di calore. Questi materiali offrono un'eccellente resistenza termica, garantendo che il calore generato all'interno del forno rimanga contenuto, riducendo così l'energia necessaria per mantenere le alte temperature. Questo non solo riduce i costi operativi, ma rende i forni a muffola più ecologici.

Materiali isolanti avanzati

La scelta dei materiali isolanti nei forni a muffola è fondamentale sia per le prestazioni che per l'efficienza energetica. I forni moderni utilizzano materiali refrattari avanzati che offrono proprietà isolanti superiori. Questi materiali non solo impediscono la perdita di calore, ma assicurano anche una distribuzione uniforme del calore all'interno della camera, portando a risultati più costanti nelle applicazioni di riscaldamento.

Inoltre, questi materiali isolanti avanzati sono progettati per resistere alle temperature estreme che si incontrano nei forni a muffola, garantendo durata e affidabilità a lungo termine. Ciò è particolarmente importante nelle applicazioni ad alta temperatura, come i processi metallurgici, dove il forno deve mantenere l'integrità strutturale e le proprietà isolanti per lunghi periodi.

Applicazioni dei forni a muffola avanzati

L'integrazione di queste caratteristiche avanzate ha ampliato le applicazioni dei forni a muffola in vari settori. Nei laboratori, i forni a muffola sono utilizzati per incenerire campioni biologici, determinare il contenuto organico dei terreni e condurre reazioni ad alta temperatura. In ambito industriale, sono impiegati nel trattamento termico di metalli, ceramiche e materiali compositi, nonché nella produzione di materiali avanzati attraverso processi come la sinterizzazione e lo stampaggio a iniezione di metalli.

La capacità di controllare con precisione la temperatura e di mantenere condizioni di riscaldamento uniformi rende i forni a muffola avanzati strumenti indispensabili nella ricerca e nella produzione. Il loro design efficiente dal punto di vista energetico si allinea inoltre alle attuali tendenze verso pratiche sostenibili, rendendoli una scelta preferenziale per le moderne applicazioni scientifiche e industriali.

In conclusione, le caratteristiche e le innovazioni avanzate dei forni a muffola hanno migliorato notevolmente le loro capacità, rendendoli più versatili, efficienti e affidabili. L'incorporazione di controllori programmabili, tecnologie di risparmio energetico e materiali isolanti avanzati non solo ne ha migliorato le prestazioni, ma ne ha anche ampliato l'applicabilità in vari processi ad alta temperatura. Con l'avanzare della tecnologia, possiamo aspettarci ulteriori miglioramenti che continueranno a spingere i confini di ciò che i forni a muffola possono raggiungere.

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

Articoli correlati

- Perché i tuoi esperimenti ad alta temperatura falliscono: non è il calore, è il forno

- Guida completa ai forni a muffola: Applicazioni, tipi e manutenzione

- Perché i tuoi esperimenti ad alta temperatura falliscono: il difetto del forno che la maggior parte dei laboratori trascura

- L'Architettura del Vuoto: Padronanza della Selezione dei Materiali nei Forni Sottovuoto

- Muffle vs. Forno Tubolare: Come una Scelta Evita Costosi Fallimenti nella Ricerca