Introduzione ai forni ad atmosfera

I forni ad atmosfera sono strumenti essenziali nel campo del riscaldamento in ambiente controllato e svolgono un ruolo fondamentale in vari processi industriali. A differenza dei forni tradizionali, questi sistemi specializzati offrono un controllo preciso della temperatura e un'atmosfera protetta, fondamentale per mantenere l'integrità dei materiali e ottenere le trasformazioni fisiche e chimiche desiderate. Questa guida completa si addentra nella complessità dei forni ad atmosfera, esplorando i loro tipi, i componenti chiave e le diverse applicazioni che servono, dalla metallurgia alla lavorazione avanzata dei materiali. Comprendendo le caratteristiche e i vantaggi unici dei forni ad atmosfera, le industrie possono sfruttare tutto il loro potenziale per migliorare l'efficienza e la qualità dei prodotti.

Componenti chiave dei forni ad atmosfera

I forni ad atmosfera sono strumenti essenziali sia in laboratorio che in ambito industriale, progettati per fornire ambienti controllati per i processi di trattamento termico. Questi forni sono dotati di diversi componenti chiave che garantiscono un funzionamento preciso ed efficiente. Questa sezione approfondisce la descrizione dettagliata di questi componenti principali, tra cui il corpo del forno, gli elementi riscaldanti, i sistemi di controllo della temperatura, i sistemi di alimentazione del gas e i sistemi di controllo dell'atmosfera.

Corpo del forno

Il corpo del forno è il componente fondamentale di un forno ad atmosfera, progettato per ospitare tutti gli altri elementi essenziali. In genere è costruito con materiali resistenti alle alte temperature, come mattoni refrattari, ceramica o acciaio di alta qualità. Questi materiali garantiscono che il forno possa resistere a temperature estreme senza compromettere l'integrità strutturale. Il design del corpo del forno si concentra anche sulla fornitura di un eccellente isolamento per mantenere una temperatura costante all'interno della camera e ridurre al minimo la perdita di calore.

Elementi di riscaldamento

Gli elementi di riscaldamento sono fondamentali per generare il calore necessario all'interno del forno. Questi elementi possono includere resistenze elettriche, che utilizzano la resistenza elettrica per produrre calore, o bruciatori a gas che utilizzano gas combustibili come il propano o il gas naturale. La scelta dell'elemento riscaldante dipende spesso dai requisiti specifici del processo di trattamento termico, tra cui l'intervallo di temperatura e la velocità di riscaldamento. Questi elementi sono posizionati strategicamente all'interno del forno per garantire una distribuzione uniforme del calore in tutta la camera, fondamentale per ottenere risultati costanti nella lavorazione dei materiali.

Sistema di controllo della temperatura

Un sofisticato sistema di controllo della temperatura è parte integrante di un forno ad atmosfera. Questo sistema è responsabile del monitoraggio e della regolazione della temperatura all'interno della camera per mantenere il profilo di temperatura desiderato. In genere comprende sensori di temperatura, come termocoppie o RTD (rilevatori di temperatura a resistenza), che forniscono dati sulla temperatura in tempo reale all'unità di controllo. L'unità di controllo regola quindi la potenza fornita agli elementi riscaldanti per mantenere la temperatura impostata. Questo preciso controllo della temperatura assicura che il processo di trattamento termico venga eseguito in modo accurato, con risultati coerenti e affidabili.

Sistema di alimentazione del gas

Il sistema di alimentazione del gas in un forno ad atmosfera è fondamentale per introdurre atmosfere controllate nella camera di riscaldamento. Questo sistema è tipicamente costituito da bombole di gas, regolatori di pressione, misuratori di flusso e linee di distribuzione del gas. I gas comunemente utilizzati sono azoto, argon, idrogeno e varie miscele di gas. Il sistema di alimentazione del gas assicura che il tipo e la quantità di gas corretti siano forniti al forno, creando l'ambiente desiderato per il trattamento termico. Ciò è particolarmente importante per i processi che richiedono atmosfere inerti per prevenire l'ossidazione o altre reazioni chimiche.

Sistema di controllo dell'atmosfera

Il sistema di controllo dell'atmosfera regola l'esatta composizione dei gas all'interno del forno. Consente di regolare le portate di gas, le miscele di gas e i livelli di pressione per creare l'ambiente desiderato per il trattamento termico. Questo sistema garantisce risultati coerenti e ripetibili nella lavorazione dei materiali. I sistemi avanzati di controllo dell'atmosfera possono includere valvole, regolatori e sensori automatizzati che lavorano insieme per mantenere la composizione ottimale del gas durante tutto il processo. Questo livello di controllo è essenziale per applicazioni come la sinterizzazione, la ricottura e il trattamento termico di metalli, ceramiche e altri materiali.

Applicazioni dei forni ad atmosfera

I forni ad atmosfera sono ampiamente utilizzati in vari settori per i processi di trattamento termico che richiedono atmosfere controllate. Queste applicazioni includono:

- Lavorazione dei metalli: I forni ad atmosfera sono utilizzati per la ricottura, la sinterizzazione e il trattamento termico dei metalli per migliorarne le proprietà meccaniche e la microstruttura.

- Produzione di ceramica: Questi forni sono essenziali per la cottura e la sinterizzazione della ceramica, garantendo un riscaldamento uniforme e prevenendo l'ossidazione.

- Lavorazione del vetro: I forni ad atmosfera sono utilizzati per il trattamento termico del vetro per migliorarne la durata e le proprietà ottiche.

- Ricerca di laboratorio: In ambienti di ricerca, i forni ad atmosfera sono utilizzati per esperimenti che richiedono un controllo preciso della temperatura e dell'atmosfera, come la caratterizzazione e la sintesi dei materiali.

In sintesi, i forni ad atmosfera sono strumenti versatili ed essenziali in vari settori industriali, grazie alla loro capacità di fornire ambienti controllati per i processi di trattamento termico. I componenti chiave di questi forni, tra cui il corpo del forno, gli elementi riscaldanti, i sistemi di controllo della temperatura, i sistemi di alimentazione del gas e i sistemi di controllo dell'atmosfera, lavorano insieme per garantire un funzionamento preciso ed efficiente, portando a risultati coerenti e affidabili nella lavorazione dei materiali.

Tipi di forni ad atmosfera

I forni ad atmosfera sono strumenti essenziali in vari processi industriali, in particolare in metallurgia, ceramica e scienza dei materiali. Questi forni sono progettati per fornire ambienti controllati per il riscaldamento dei materiali, garantendo un controllo preciso della temperatura e la possibilità di manipolare l'atmosfera all'interno del forno. Questa sezione approfondisce i diversi tipi di forni ad atmosfera, tra cui i forni ad atmosfera a scatola, a tubo e ad alta temperatura, evidenziandone le caratteristiche e le applicazioni uniche.

Forni ad atmosfera a cassetta

I forni ad atmosfera di tipo box sono forni industriali versatili utilizzati per una varietà di applicazioni, tra cui la cottura, la sinterizzazione e la fusione di metalli, ceramiche e altri materiali. Questi forni sono caratterizzati da camere rettangolari chiuse, che consentono un controllo accurato della temperatura e il mantenimento di condizioni atmosferiche specifiche.

Principio di funzionamento: I forni ad atmosfera di tipo box utilizzano tipicamente elementi riscaldanti elettrici per generare calore. La temperatura all'interno del forno è controllata automaticamente da un sofisticato sistema di controllo della temperatura, che assicura un riscaldamento costante. Inoltre, l'atmosfera all'interno del forno può essere manipolata introducendo gas specifici o gas inerti per prevenire l'ossidazione o altre reazioni indesiderate durante il processo di riscaldamento.

Modalità di trasferimento del calore: Le principali modalità di trasferimento del calore nei forni ad atmosfera di tipo box sono la convezione e l'irraggiamento. La convezione comporta il trasferimento di calore attraverso il movimento di miscelazione di un fluido, mentre l'irraggiamento comporta il trasferimento di energia attraverso un mezzo trasparente o uno spazio vuoto. Queste modalità di trasferimento del calore garantiscono un riscaldamento efficiente e uniforme dei materiali all'interno del forno.

Applicazioni: I forni ad atmosfera di tipo box sono ampiamente utilizzati in settori quali la metallurgia, la ceramica e la scienza dei materiali. Sono particolarmente utili per i processi che richiedono un controllo preciso della temperatura e la prevenzione dell'ossidazione o di altre reazioni chimiche. Esempi di applicazioni sono la sinterizzazione di polveri metalliche, la cottura di prodotti ceramici e il trattamento termico dei metalli.

Forni ad atmosfera a tubo

I forni ad atmosfera tubolare sono un altro tipo di forno ad atmosfera controllata, caratterizzato da una forma cilindrica e dalla capacità di trattare i materiali in un flusso continuo. Questi forni sono ideali per le applicazioni che richiedono un'atmosfera controllata durante tutto il processo di riscaldamento.

Design e funzionalità: I forni ad atmosfera tubolare sono costituiti da un lungo tubo cilindrico realizzato con materiali resistenti alle alte temperature, come il quarzo o l'allumina. Il tubo è racchiuso in una camera del forno, che viene riscaldata con elementi elettrici. L'atmosfera all'interno del tubo può essere controllata introducendo gas specifici o gas inerti attraverso l'ingresso, assicurando che i materiali in lavorazione siano protetti dall'ossidazione o da altre reazioni chimiche.

Applicazioni: I forni ad atmosfera tubolare sono comunemente utilizzati in settori quali la produzione di semiconduttori, la metallurgia e la scienza dei materiali. Sono particolarmente utili per i processi che richiedono un controllo preciso della temperatura e un'atmosfera controllata, come la ricottura dei metalli, la sinterizzazione delle polveri ceramiche e la crescita dei materiali semiconduttori.

Forni ad atmosfera ad alta temperatura

I forni ad atmosfera ad alta temperatura sono forni specializzati progettati per operare a temperature estremamente elevate, spesso superiori ai 1000°C. Questi forni combinano le caratteristiche dei forni a cassetta e dei forni a tubi, offrendo una soluzione versatile per le applicazioni ad alta temperatura.

Design e funzionalità: I forni ad atmosfera ad alta temperatura sono dotati di elementi riscaldanti e sistemi di controllo della temperatura avanzati per raggiungere e mantenere temperature estremamente elevate. Sono inoltre dotati di ingressi e uscite d'aria che consentono di controllare l'atmosfera all'interno del forno. La saldatura di tenuta del forno comprende un anello di tenuta in gel di silice resistente alle alte temperature sulla porta del forno, che garantisce una tenuta eccellente e previene le perdite.

Applicazioni: I forni ad atmosfera ad alta temperatura sono utilizzati in una varietà di applicazioni ad alta temperatura, tra cui la fusione di metalli, la sinterizzazione di ceramiche avanzate e la lavorazione di materiali refrattari. Sono particolarmente utili per la produzione di campioni su larga scala e per la sperimentazione, nonché per i processi che richiedono un controllo preciso dell'atmosfera.

Conclusioni

In conclusione, i forni ad atmosfera svolgono un ruolo cruciale in diversi processi industriali, fornendo un controllo preciso della temperatura e la possibilità di manipolare l'atmosfera all'interno del forno. I principali tipi di forni ad atmosfera sono quelli a cassa, a tubo e ad alta temperatura, ciascuno con caratteristiche e applicazioni uniche. La comprensione del design, delle funzionalità e delle applicazioni di questi forni è essenziale per la scelta del forno più adatto alle specifiche esigenze industriali.

Principio di funzionamento dei forni ad atmosfera

I forni ad atmosfera sono strumenti fondamentali sia in laboratorio che in ambito industriale, progettati per trattamenti di riscaldamento precisi in condizioni atmosferiche controllate. Questi forni sono essenziali per i processi in cui è fondamentale mantenere le proprietà chimiche e fisiche dei materiali. Per comprendere il principio di funzionamento dei forni ad atmosfera è necessario approfondire la loro struttura, il ruolo degli elementi riscaldanti elettrici, la complessità dei sistemi di controllo e la gestione delle miscele di gas.

Struttura dei forni ad atmosfera

I forni ad atmosfera sono generalmente costituiti da diversi componenti chiave: la camera del forno, gli elementi riscaldanti elettrici, un sistema di controllo e un sistema di alimentazione del gas. La camera del forno è isolata per trattenere il calore in modo efficiente, spesso utilizzando materiali come fibre ceramiche o mattoni refrattari. Questo isolamento garantisce che il calore generato venga utilizzato in modo efficace, riducendo al minimo la perdita di energia.

Elementi di riscaldamento elettrico

Il cuore di un forno ad atmosfera è costituito dagli elementi riscaldanti elettrici. Questi elementi generano calore convertendo l'energia elettrica in energia termica. La scelta degli elementi riscaldanti è fondamentale e dipende dal tipo di atmosfera all'interno del forno. Ad esempio, in ambienti in cui il gas naturale non è disponibile o durante processi come la carburazione a bassa pressione, vengono scelti tipi specifici di resistenze elettriche per garantire prestazioni affidabili. Questi elementi sono progettati per resistere alle condizioni particolari del forno, come l'esposizione a determinati gas o alle alte temperature.

Sistemi di controllo

Il sistema di controllo di un forno ad atmosfera è sofisticato e comprende regolatori di temperatura e regolatori di atmosfera. Il termoregolatore regola automaticamente la temperatura di riscaldamento, garantendo un controllo preciso del processo. Può modificare dinamicamente i parametri di controllo per mantenere la stabilità e l'affidabilità dell'effetto di riscaldamento. Il regolatore di atmosfera, invece, gestisce la composizione e la pressione dei gas all'interno del forno. Questo regolatore può regolare il flusso di gas come azoto, argon, idrogeno o miscele specifiche, creando l'ambiente ideale per il materiale in lavorazione.

Sistema di alimentazione del gas

Il sistema di alimentazione del gas è parte integrante del funzionamento di un forno ad atmosfera. Comprende bombole di gas, regolatori di pressione, misuratori di flusso e linee di distribuzione. Questo sistema introduce nella camera di riscaldamento un'atmosfera controllata, essenziale per prevenire l'ossidazione, la decarburazione o altre reazioni chimiche indesiderate. Il controllo preciso delle miscele di gas e delle portate assicura risultati costanti e ripetibili nella lavorazione dei materiali.

Applicazioni dei forni ad atmosfera

I forni ad atmosfera trovano ampie applicazioni in vari settori industriali, in particolare nel trattamento termico di metalli, ceramica e vetro. Sono ideali per i processi in cui è necessario preservare l'integrità del materiale, come nella produzione e nella lavorazione di componenti di alto valore. Rispetto alle apparecchiature di riscaldamento tradizionali, i forni ad atmosfera offrono vantaggi quali una maggiore efficienza termica, un riscaldamento uniforme e una migliore stabilità delle proprietà del materiale durante il riscaldamento.

Conclusioni

In sintesi, il principio di funzionamento dei forni ad atmosfera ruota attorno alla creazione di un ambiente controllato per il riscaldamento dei materiali. Utilizzando elementi riscaldanti elettrici, sofisticati sistemi di controllo e precisi sistemi di alimentazione del gas, questi forni garantiscono il riscaldamento dei materiali senza comprometterne le proprietà chimiche e fisiche. Ciò rende i forni ad atmosfera indispensabili nelle industrie in cui precisione e qualità sono fondamentali.

Applicazioni in metallurgia

I forni ad atmosfera svolgono un ruolo fondamentale nei processi metallurgici, offrendo un controllo preciso delle condizioni ambientali, essenziali per modificare e migliorare le proprietà dei metalli. Questi forni sono progettati per mantenere atmosfere specifiche, che possono variare da gas inerti ad ambienti ossidanti o riducenti controllati, garantendo che i metalli subiscano le trasformazioni desiderate senza effetti collaterali indesiderati.

Ricottura

La ricottura è un processo fondamentale della metallurgia in cui i metalli vengono riscaldati e poi raffreddati lentamente per modificarne le proprietà fisiche e meccaniche. L'obiettivo principale della ricottura è ammorbidire il metallo, ridurre la durezza, migliorare la duttilità e la lavorabilità. I forni ad atmosfera sono fondamentali in questo processo in quanto forniscono un ambiente controllato che impedisce l'ossidazione e la decarburazione. Ad esempio, gli acciai inossidabili e la maggior parte dei metalli non ferrosi richiedono un'atmosfera controllata durante la ricottura per evitare la formazione di scaglie superficiali e garantire proprietà uniformi in tutta la struttura del metallo.

Tempra

La tempra è un'altra applicazione critica dei forni ad atmosfera in metallurgia. Questo processo prevede il riscaldamento del metallo al di sopra della sua temperatura critica superiore e il successivo raffreddamento rapido tramite tempra. Il raffreddamento rapido aumenta la durezza e la resistenza dell'acciaio trasformandone la microstruttura. In questo contesto, i forni ad atmosfera sono essenziali per mantenere un'atmosfera neutra o protettiva per prevenire l'ossidazione superficiale e garantire che il processo di tempra sia coerente ed efficace. Ciò è particolarmente importante per i componenti sottoposti a forti sollecitazioni, dove la combinazione di resistenza e tenacità è fondamentale.

Rinvenimento

Il rinvenimento è un processo di trattamento termico che segue la tempra. Consiste nel riscaldare il metallo temprato a una temperatura inferiore per ridurre la fragilità e migliorare la tenacità senza compromettere in modo significativo la durezza. I forni ad atmosfera sono utilizzati per controllare l'atmosfera di rinvenimento, assicurando che il metallo non si ossidi o perda carbonio durante il processo. Questo ambiente controllato aiuta a raggiungere l'equilibrio desiderato tra durezza e duttilità, che è fondamentale per le prestazioni dei componenti metallici in varie applicazioni.

Carburazione

La carburazione è un processo di indurimento superficiale in cui la superficie dell'acciaio a basso tenore di carbonio viene arricchita di carbonio. Questo processo avviene in genere in un forno ad atmosfera endotermica, che fornisce un ambiente ricco di carbonio. L'acciaio viene riscaldato a una temperatura specifica, consentendo al carbonio di diffondersi negli strati superficiali, aumentando così la durezza e la resistenza all'usura del metallo. I forni ad atmosfera sono essenziali in questo processo per mantenere l'esatto potenziale di carbonio e prevenire qualsiasi ossidazione o decarburazione.

Sinterizzazione

La sinterizzazione è un processo utilizzato per creare oggetti da particelle di polvere riscaldandole appena al di sotto del loro punto di fusione sotto un'atmosfera protettiva. I forni ad atmosfera sono utilizzati per fornire questo ambiente protettivo, che è fondamentale per prevenire l'ossidazione e garantire che le particelle si leghino correttamente senza fondersi. Questo processo è ampiamente utilizzato nella produzione di componenti metallici con geometrie complesse e alta precisione.

Brasatura

La brasatura è un processo di giunzione in cui i metalli vengono riscaldati ad alte temperature e uniti utilizzando un metallo d'apporto con un punto di fusione inferiore a quello dei metalli di base. I forni ad atmosfera sono utilizzati per fornire un'atmosfera di idrogeno puro o di ammoniaca dissociata, che assicura che il processo di brasatura avvenga senza ossidazione e con un controllo preciso della temperatura. Questo è particolarmente importante per metalli come l'argento e il rame, dove l'integrità del giunto è fondamentale.

In conclusione, i forni ad atmosfera sono indispensabili in metallurgia, in quanto forniscono gli ambienti controllati necessari per una serie di processi di trattamento termico. Questi forni garantiscono che i metalli subiscano le trasformazioni desiderate senza compromettere l'integrità strutturale o la qualità della superficie. La capacità di controllare con precisione l'atmosfera rende i forni ad atmosfera uno strumento fondamentale per ottenere risultati metallurgici ripetibili e di alta qualità in diversi settori industriali.

Altre applicazioni industriali

I forni a vuoto, noti per la loro precisione e la capacità di operare in atmosfere controllate, hanno trovato ampie applicazioni al di là del loro uso tradizionale nella metallurgia e nella scienza dei materiali. Questi sistemi versatili sono oggi parte integrante di vari settori, tra cui quello della ceramica, del vetro e della lavorazione dei materiali avanzati, dove contribuiscono allo sviluppo e alla produzione di prodotti ad alte prestazioni.

Industria della ceramica

L'industria della ceramica sfrutta i forni a vuoto per i processi di sinterizzazione e cottura ad alta temperatura. Questi forni consentono di produrre ceramiche avanzate con proprietà eccezionali, come l'alta resistenza, la resistenza all'usura e la stabilità termica. Ad esempio, le ceramiche di allumina, le ceramiche di zirconio e le ceramiche a nido d'ape vengono lavorate in ambienti sotto vuoto per ottenere microstrutture precise e proprietà meccaniche desiderate. L'industria aerospaziale, tra le altre, utilizza queste ceramiche in applicazioni che vanno dai sistemi di protezione termica ai componenti strutturali.

Industria del vetro

Nell'industria del vetro, i forni a vuoto svolgono un ruolo cruciale nella produzione di vetri speciali e componenti ottici. Questi forni sono utilizzati per fondere, raffinare e omogeneizzare i materiali di vetro sotto vuoto, eliminando così bolle e inclusioni e ottenendo prodotti di vetro trasparenti e di alta qualità. Le applicazioni comprendono il vetro a infrarossi, il vetro ottico e il vetro di quarzo, essenziali per l'ottica, l'elettronica e le telecomunicazioni.

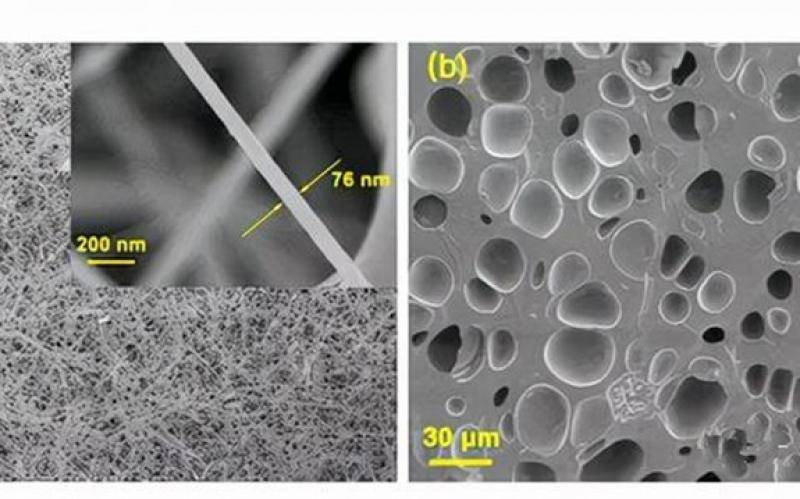

Trattamento dei materiali avanzati

I forni a vuoto sono fondamentali anche nella lavorazione di materiali avanzati, come i compositi, i semiconduttori e i materiali termoelettrici. Ad esempio, nell'industria dei semiconduttori, i forni sottovuoto sono utilizzati per la deposizione di film sottili e la ricottura dei wafer di silicio, garantendo un'elevata purezza e una contaminazione minima. I materiali termoelettrici, come il tellururo di bismuto e le leghe di germanio e silicio, vengono lavorati sotto vuoto per migliorarne l'efficienza e le prestazioni nelle applicazioni di raccolta e raffreddamento dell'energia.

Lavorazione dei metalli

Oltre alla ceramica e al vetro, i forni sottovuoto sono ampiamente utilizzati nella lavorazione dei metalli, in particolare per il trattamento termico e la brasatura di leghe ad alte prestazioni. Questi processi sono fondamentali in settori come quello aerospaziale, dove i componenti devono resistere a condizioni estreme. Il trattamento termico sotto vuoto garantisce un riscaldamento uniforme, un'ossidazione minima e un controllo preciso delle trasformazioni di fase, che portano a proprietà meccaniche superiori. La brasatura sotto vuoto consente di assemblare materiali dissimili, come i compositi ceramica-metallo, con elevata integrità e affidabilità.

Applicazioni emergenti

La versatilità dei forni a vuoto continua a spingere la loro adozione nei settori emergenti. Ad esempio, nell'industria biomedica, i forni a vuoto sono utilizzati per la fabbricazione di impianti e dispositivi medici che richiedono alta precisione e biocompatibilità. Anche le industrie tessili e plastiche utilizzano i forni a vuoto per la lavorazione di fibre e polimeri, migliorandone le prestazioni e la durata.

Conclusioni

L'esplorazione di ulteriori applicazioni industriali per i forni a vuoto sottolinea il loro ruolo critico nella produzione moderna. Dalle ceramiche avanzate e dai vetri speciali ai metalli ad alte prestazioni e ai materiali emergenti, i forni a vuoto consentono di produrre componenti con proprietà e affidabilità superiori. Con la continua innovazione delle industrie, la richiesta di tecniche di lavorazione sofisticate spingerà l'ulteriore integrazione dei forni a vuoto in nuove e diverse applicazioni, rafforzando la loro posizione di strumenti indispensabili nella lavorazione dei materiali avanzati.

Vantaggi dell'utilizzo dei forni ad atmosfera

I forni ad atmosfera offrono una moltitudine di vantaggi rispetto ai metodi di riscaldamento tradizionali, soprattutto in termini di miglioramento delle proprietà dei materiali e di maggiore efficienza energetica. Questi forni specializzati sono progettati per operare in condizioni atmosferiche controllate, il che consente una precisa manipolazione dell'ambiente all'interno del forno. Questa capacità è fondamentale per una serie di applicazioni industriali e di laboratorio in cui l'integrità e le proprietà dei materiali devono essere mantenute o migliorate durante il processo di riscaldamento.

Miglioramento delle proprietà dei materiali

Uno dei principali vantaggi dell'uso dei forni ad atmosfera è la possibilità di controllare le reazioni chimiche che si verificano durante il riscaldamento. Introducendo gas specifici nel forno, è possibile prevenire reazioni indesiderate come l'ossidazione e la decarburazione, che possono degradare la qualità di materiali come metalli e ceramiche. Ad esempio, nei processi metallurgici, l'uso di gas inerti come l'argon o l'azoto può proteggere il metallo dalla reazione con l'ossigeno, preservandone le proprietà meccaniche. Ciò è particolarmente importante nella produzione di acciaio di alta qualità, dove anche una piccola ossidazione può influire significativamente sulla resistenza e sulla durata del prodotto finale.

Inoltre, i forni ad atmosfera possono anche facilitare reazioni chimiche più complesse che possono migliorare le proprietà del materiale. Ad esempio, l'introduzione di idrogeno gassoso può ridurre gli ossidi sulla superficie dei metalli, un processo noto come carburazione, che può migliorare la durezza e la resistenza all'usura del materiale. Analogamente, nell'industria della ceramica, le atmosfere controllate possono essere utilizzate per ottenere condizioni di sinterizzazione precise, ottenendo prodotti con una resistenza meccanica e una stabilità termica superiori.

Migliore efficienza energetica

Un altro vantaggio significativo dei forni ad atmosfera è la loro efficienza energetica. I forni tradizionali si affidano spesso a fiamme libere o al riscaldamento elettrico a resistenza, che può comportare una notevole perdita di calore per convezione e irraggiamento. I forni ad atmosfera, invece, sono progettati per ridurre al minimo tali perdite, creando un ambiente sigillato in cui il calore viene contenuto e utilizzato in modo più efficace. Ciò non solo riduce il consumo energetico complessivo, ma anche i costi operativi e l'impatto ambientale.

Inoltre, il controllo preciso della temperatura e dell'atmosfera nei forni ad atmosfera consente processi di trattamento termico più efficienti. Ciò significa che i materiali possono essere riscaldati più rapidamente alle temperature richieste e mantenuti a tali temperature per la durata ottimale, riducendo il tempo di ciclo complessivo e aumentando la produttività. Ad esempio, nell'industria automobilistica, dove il trattamento termico dei componenti è fondamentale, l'uso di forni ad atmosfera può portare a un sostanziale risparmio di energia e di tempo, contribuendo a pratiche di produzione più sostenibili.

Versatilità e applicazione

La versatilità dei forni ad atmosfera è un altro vantaggio fondamentale. Questi forni possono essere adattati a un'ampia gamma di applicazioni in vari settori, dalla metallurgia alla ceramica, dall'elettronica all'aerospaziale. La possibilità di personalizzare l'atmosfera all'interno del forno consente di adattarlo ai requisiti specifici di diversi materiali e processi. Questa flessibilità rende i forni ad atmosfera uno strumento prezioso sia per la ricerca che per l'industria.

In sintesi, i vantaggi dell'uso dei forni ad atmosfera sono molteplici. Offrono un maggiore controllo sulle proprietà dei materiali, una migliore efficienza energetica e un alto grado di versatilità, che li rendono una scelta superiore per un'ampia gamma di applicazioni di riscaldamento. Poiché le industrie continuano a cercare metodi di produzione più efficienti e sostenibili, è probabile che il ruolo dei forni ad atmosfera diventi ancora più importante.

Conclusione

Ilfuturo dei forni ad atmosfera è luminoso, con numerose innovazioni pronte a migliorarne l'efficienza, la precisione e la sostenibilità. Sistemi di controllo avanzati, design ad alta efficienza energetica, atmosfere innovative, integrazione con la produzione additiva, monitoraggio intelligente e funzioni di sicurezza avanzate sono solo alcune delle tendenze che guideranno l'evoluzione di questa tecnologia. Poiché le industrie continuano a spingere per processi più avanzati e rispettosi dell'ambiente, i forni ad atmosfera giocheranno un ruolo cruciale nel plasmare il futuro della lavorazione dei materiali.

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Articoli correlati

- guida ai FORNI A TUBO UNIVERSALI

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata

- Presentazione dei forni a tubi sottovuoto da laboratorio

- Come i forni ad atmosfera controllata migliorano la qualità e la coerenza del trattamento termico

- Forni ad atmosfera: Guida completa al trattamento termico controllato