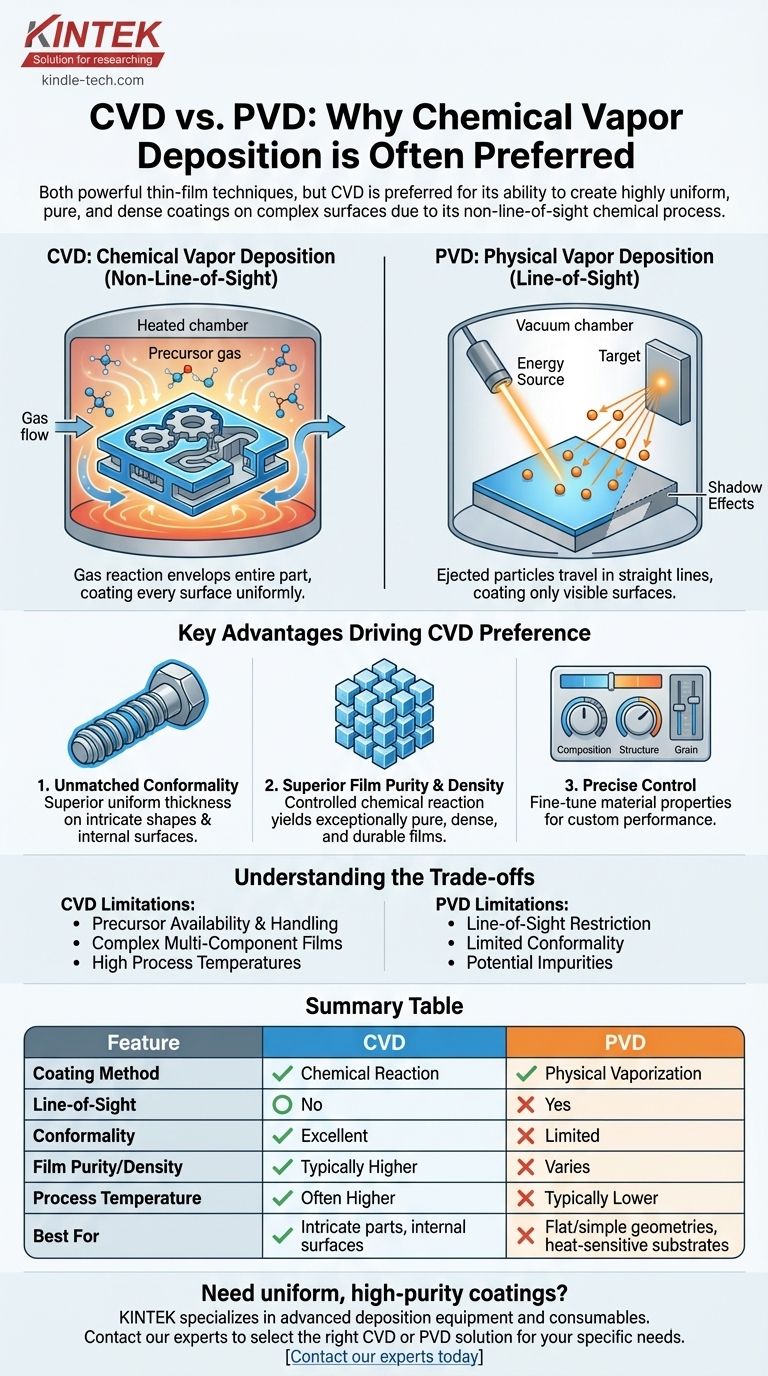

Sebbene entrambe siano potenti tecniche di deposizione di film sottili, la Deposizione Chimica da Fase Vapore (CVD) è spesso preferita rispetto alla Deposizione Fisica da Fase Vapore (PVD) per la sua capacità unica di creare rivestimenti altamente uniformi, puri e densi su superfici complesse e non-line-of-sight. Questo perché il CVD si basa su una reazione chimica da un gas che avvolge la parte, mentre il PVD è fondamentalmente un processo line-of-sight, simile alla verniciatura a spruzzo.

La scelta tra CVD e PVD non riguarda quale sia universalmente "migliore", ma quale sia più adatta per la geometria specifica e i requisiti dei materiali del compito. La ragione principale per cui il CVD è spesso preferito è la sua natura non-line-of-sight, che consente una qualità e un'uniformità del film superiori su componenti complessi che sono impossibili da rivestire uniformemente con il PVD.

La Differenza Fondamentale: Gas vs. Linea di Vista

Per comprendere la preferenza per il CVD, devi prima cogliere la differenza fondamentale nel funzionamento di ciascun processo. Questa distinzione è la radice di quasi tutti i loro rispettivi vantaggi e svantaggi.

Come Funziona il CVD: Gas Precursori e Reazioni Superficiali

Nella Deposizione Chimica da Fase Vapore, gas precursori volatili vengono introdotti in una camera di reazione contenente l'oggetto da rivestire (il substrato).

Questi gas si decompongono o reagiscono sulla superficie riscaldata del substrato, legandosi chimicamente ad essa e costruendo uno strato di film solido strato dopo strato. Poiché il gas scorre intorno e avvolge l'intero substrato, ogni superficie — inclusi i canali interni e le forme 3D complesse — è esposta ai precursori.

Come Funziona il PVD: L'Analogia della "Vernice Spray"

La Deposizione Fisica da Fase Vapore funziona bombardando fisicamente un materiale sorgente solido (il "bersaglio") con energia, causando l'espulsione di atomi o molecole.

Queste particelle espulse viaggiano in linea retta attraverso il vuoto e si condensano sul substrato. Questo è un processo line-of-sight. Qualsiasi superficie non nel percorso diretto delle particelle espulse non verrà rivestita, creando un effetto "ombra" su parti complesse.

Vantaggi Chiave che Guidano la Preferenza per il CVD

La natura chimica e non-line-of-sight del CVD gli conferisce diversi vantaggi critici che lo rendono la scelta superiore per molte applicazioni avanzate.

Conformità Ineguagliabile su Geometrie Complesse

Questo è il vantaggio più significativo del CVD. Poiché il gas precursore può penetrare e circondare forme intricate, produce un rivestimento altamente conforme di spessore uniforme.

Questa capacità di "avvolgimento" è essenziale per rivestire componenti come parti di motori, impianti medicali o strutture microelettroniche complesse dove una copertura completa e uniforme è irrinunciabile. Il PVD semplicemente non può raggiungere questo risultato.

Purezza e Densità del Film Superiori

Il processo CVD costruisce film attraverso una reazione chimica controllata, che può risultare in rivestimenti eccezionalmente puri e densi.

I parametri del processo — come la composizione del gas, la temperatura e la pressione — possono essere finemente regolati per minimizzare le impurità e creare una struttura cristallina strettamente impaccata. Ciò porta a film con eccellente durabilità, resistenza alla corrosione e proprietà elettriche.

Controllo Preciso sulle Proprietà del Film

Il CVD offre un alto grado di controllo sul film finale. Regolando i parametri di deposizione, gli ingegneri possono gestire con precisione la composizione chimica, la struttura cristallina e la dimensione dei grani del materiale.

Ciò consente la creazione di rivestimenti ingegnerizzati su misura per requisiti di prestazione specifici, come durezza, resistenza all'abrasione o trasparenza ottica.

Ampia Versatilità dei Materiali

La base chimica del CVD consente la deposizione di una gamma incredibilmente ampia di materiali. Questo include metalli, leghe multi-componente, ceramiche e altri strati composti che possono essere difficili o impossibili da depositare utilizzando i metodi PVD.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnologia è priva di svantaggi. Riconoscere le limitazioni del CVD è cruciale per prendere una decisione obiettiva.

La Sfida dei Prodotti Chimici Precursori

Il CVD dipende interamente dalla disponibilità di gas precursori idonei. Per alcuni materiali, può essere difficile trovare precursori che siano volatili, non tossici e sufficientemente stabili per un processo industriale affidabile.

Complessità nei Film Multi-Componente

Sebbene versatile, la creazione di film da più materiali può essere complessa. Diversi precursori possono avere pressioni di vapore o velocità di reazione variabili, rendendo difficile ottenere una composizione omogenea in tutto il film.

Temperature di Processo Più Elevate

Molti processi CVD richiedono alte temperature del substrato per avviare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali che possono essere rivestiti, poiché alcuni substrati potrebbero non essere in grado di sopportare il calore senza danneggiarsi.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione di utilizzare il CVD rispetto al PVD dipende dal tuo obiettivo primario e dai vincoli del tuo progetto.

- Se il tuo obiettivo principale è rivestire forme 3D complesse o superfici interne: il CVD è la scelta definitiva grazie alla sua conformità superiore.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile per un'applicazione critica: il processo di reazione chimica controllata del CVD offre spesso un vantaggio significativo.

- Se stai depositando su un substrato sensibile alla temperatura o hai bisogno di un processo più semplice e a basso costo per una superficie piana: il PVD potrebbe essere una soluzione più pratica ed efficace.

La scelta del metodo di deposizione giusto inizia con una chiara comprensione della geometria del tuo componente e delle proprietà finali del film che devi ottenere.

Tabella Riepilogativa:

| Caratteristica | Deposizione Chimica da Fase Vapore (CVD) | Deposizione Fisica da Fase Vapore (PVD) |

|---|---|---|

| Metodo di Rivestimento | Reazione chimica da fase gassosa | Vaporizzazione fisica e condensazione |

| Linea di Vista? | No - il gas avvolge l'intera parte | Sì - limitato ai percorsi diretti |

| Conformità | Eccellente su geometrie complesse | Limitata su superfici nascoste |

| Purezza/Densità del Film | Tipicamente più alta | Varia in base al metodo |

| Temperatura di Processo | Spesso più alta | Tipicamente più bassa |

| Ideale Per | Parti intricate, superfici interne | Geometrie piane/semplici, substrati sensibili al calore |

Hai bisogno di rivestire componenti complessi con film uniformi e ad alta purezza? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per processi di deposizione avanzati. La nostra esperienza può aiutarti a selezionare la soluzione CVD o PVD giusta per la tua applicazione specifica, garantendo qualità, durabilità e prestazioni ottimali del film per le tue esigenze di laboratorio. Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione