La seconda camera ad alta temperatura in un forno è un post-bruciatore. Il suo scopo specifico è ricevere il gas di scarico caldo e sporco dalla camera di combustione primaria e distruggere qualsiasi fumo, odore e inquinante nocivo residuo. Ciò si ottiene sottoponendo il gas a temperature estremamente elevate per una durata specifica, garantendo un processo di combustione completo e pulito prima dello sfogo nell'atmosfera.

Il problema principale è che bruciare materiale in una singola camera è spesso inefficiente e sporco, creando inquinanti. La seconda camera agisce come un sofisticato dispositivo di controllo dell'inquinamento, assicurando che ciò che esce dal camino sia principalmente solo anidride carbonica e vapore acqueo.

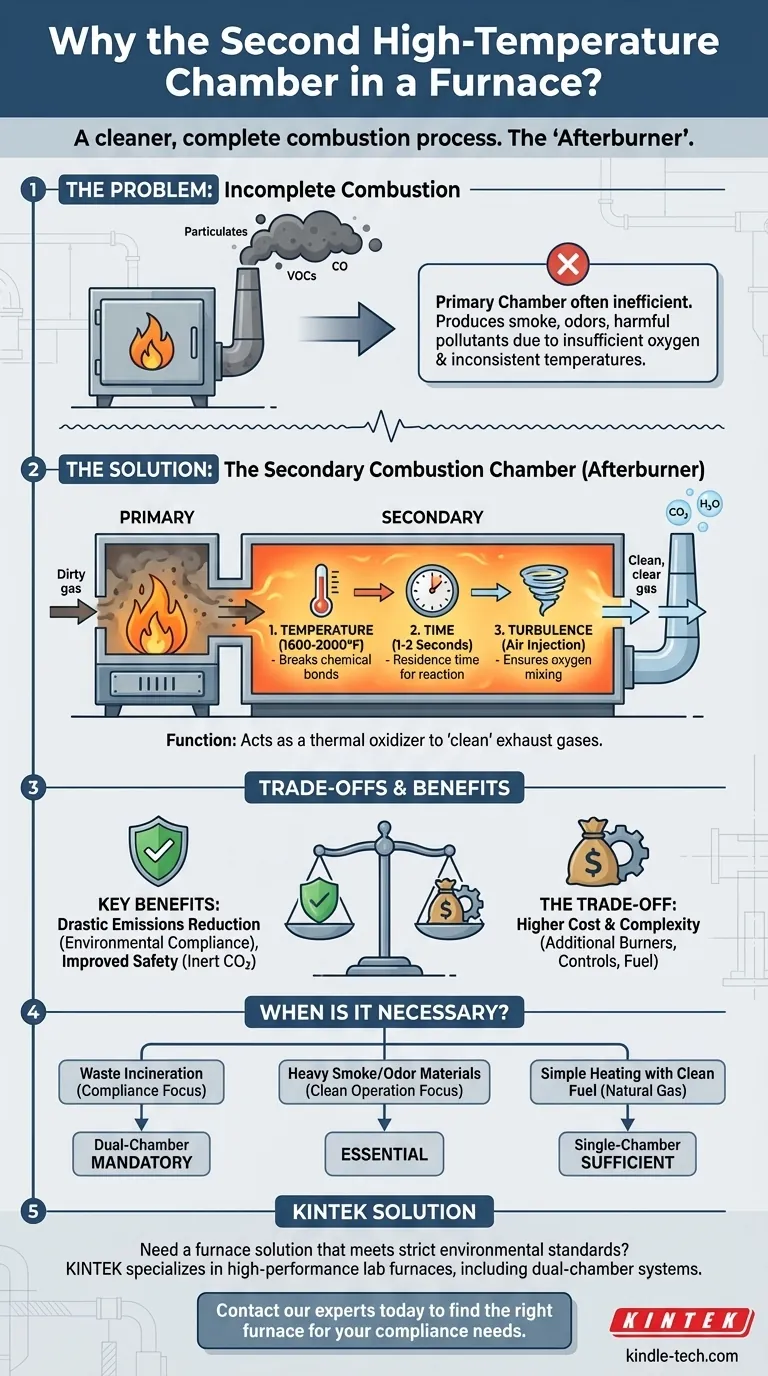

Il problema: combustione incompleta nella camera primaria

Cosa fa la camera primaria

La prima, o primaria, camera è dove avviene il lavoro principale di combustione del materiale solido (come rifiuti, legno o altro combustibile). Il suo obiettivo è applicare calore e scomporre il materiale attraverso la combustione.

Perché la combustione è spesso incompleta

La combustione perfetta è difficile da ottenere nella camera primaria. Fattori come ossigeno insufficiente, temperature incoerenti e la natura complessa del materiale bruciato portano a sottoprodotti indesiderati.

Questi sottoprodotti includono particolato (visibile come fumo o fuliggine), monossido di carbonio (CO) e vari composti organici volatili (VOC), che sono spesso responsabili di odori nocivi. Rilasciarli direttamente nell'atmosfera è inquinante e spesso illegale.

La soluzione: la camera di combustione secondaria

La sua funzione principale: un post-bruciatore

La seconda camera funziona come un ossidatore termico, più comunemente noto come post-bruciatore. Non brucia materiale solido; il suo unico compito è "pulire" i gas di scarico prodotti dalla camera primaria.

Padroneggiare le "Tre T" della distruzione

Per distruggere efficacemente gli inquinanti, la camera secondaria è progettata per mantenere tre condizioni critiche, spesso chiamate le "Tre T" della combustione completa.

1. Temperatura

La camera secondaria è mantenuta a una temperatura costantemente elevata, spesso tra 870°C e 1100°C (1.600°F e 2.000°F). Questo calore estremo è necessario per rompere i legami chimici di composti nocivi come il monossido di carbonio e i VOC.

2. Tempo

I gas caldi devono rimanere nella camera secondaria per un periodo specifico, noto come tempo di residenza. Un requisito tipico è che i gas siano mantenuti alla temperatura massima per 1 o 2 secondi, fornendo tempo sufficiente affinché le reazioni chimiche distruttive si completino completamente.

3. Turbolenza

Per garantire che ogni molecola inquinante venga distrutta, deve entrare in contatto con l'ossigeno ad alta temperatura. L'aria viene iniettata attivamente nella camera secondaria per creare turbolenza, promuovendo una miscelazione accurata dei gas e dell'ossigeno.

Comprendere i compromessi

Beneficio chiave: drastica riduzione delle emissioni

Il vantaggio principale è la conformità ambientale. Un forno a doppia camera che funziona correttamente può eliminare quasi tutto il fumo visibile, gli odori e le emissioni nocive. Questo è essenziale per soddisfare le severe normative sulla qualità dell'aria stabilite da agenzie come l'EPA, in particolare in applicazioni come l'incenerimento dei rifiuti o la cremazione.

Beneficio chiave: maggiore sicurezza

Convertendo gas infiammabili come monossido di carbonio e VOC in CO2 inerte, il sistema diventa più sicuro. Previene il rilascio di gas potenzialmente pericolosi e combustibili dal camino di scarico.

Il compromesso: costi e complessità maggiori

I sistemi a doppia camera sono più complessi e costosi. Richiedono bruciatori aggiuntivi, combustibile, isolamento e sofisticati sistemi di controllo per mantenere le condizioni precise nella camera secondaria. Ciò si traduce in costi di capitale iniziali più elevati e spese di combustibile operative continue rispetto a un design a camera singola.

Quando è necessario un forno a doppia camera?

La scelta del giusto design del forno dipende interamente dai requisiti di processo e dagli obblighi normativi.

- Se il tuo obiettivo principale è la conformità ambientale per l'incenerimento dei rifiuti: un sistema a doppia camera è quasi sempre obbligatorio per soddisfare i moderni standard sulle emissioni.

- Se il tuo obiettivo principale è la lavorazione di materiali che producono fumo o odori intensi: la camera secondaria è essenziale per un funzionamento pulito e per essere un buon vicino.

- Se il tuo obiettivo principale è il semplice riscaldamento utilizzando un combustibile a combustione pulita come il gas naturale: un forno a camera singola è tipicamente sufficiente, poiché il combustibile produce pochissimi inquinanti che richiederebbero una seconda camera.

In definitiva, l'inclusione di una seconda camera trasforma un semplice forno in un sistema di elaborazione completo progettato per una combustione pulita e completa.

Tabella riassuntiva:

| Camera | Funzione primaria | Risultato chiave |

|---|---|---|

| Camera primaria | Brucia materiale solido (combustibile, rifiuti) | Produce calore e gas di scarico |

| Camera secondaria (post-bruciatore) | Distrugge gli inquinanti nei gas di scarico | Garantisce emissioni pulite (CO₂, H₂O) |

Hai bisogno di una soluzione per forni che soddisfi rigorosi standard ambientali?

KINTEK è specializzata in forni da laboratorio ad alte prestazioni, inclusi sistemi a doppia camera progettati per una combustione completa e pulita. Le nostre apparecchiature ti assicurano di poter lavorare i materiali in modo efficiente, rispettando le più severe normative sulla qualità dell'aria.

Contatta i nostri esperti oggi stesso per trovare il forno giusto per le esigenze specifiche del tuo laboratorio e i requisiti di conformità.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione