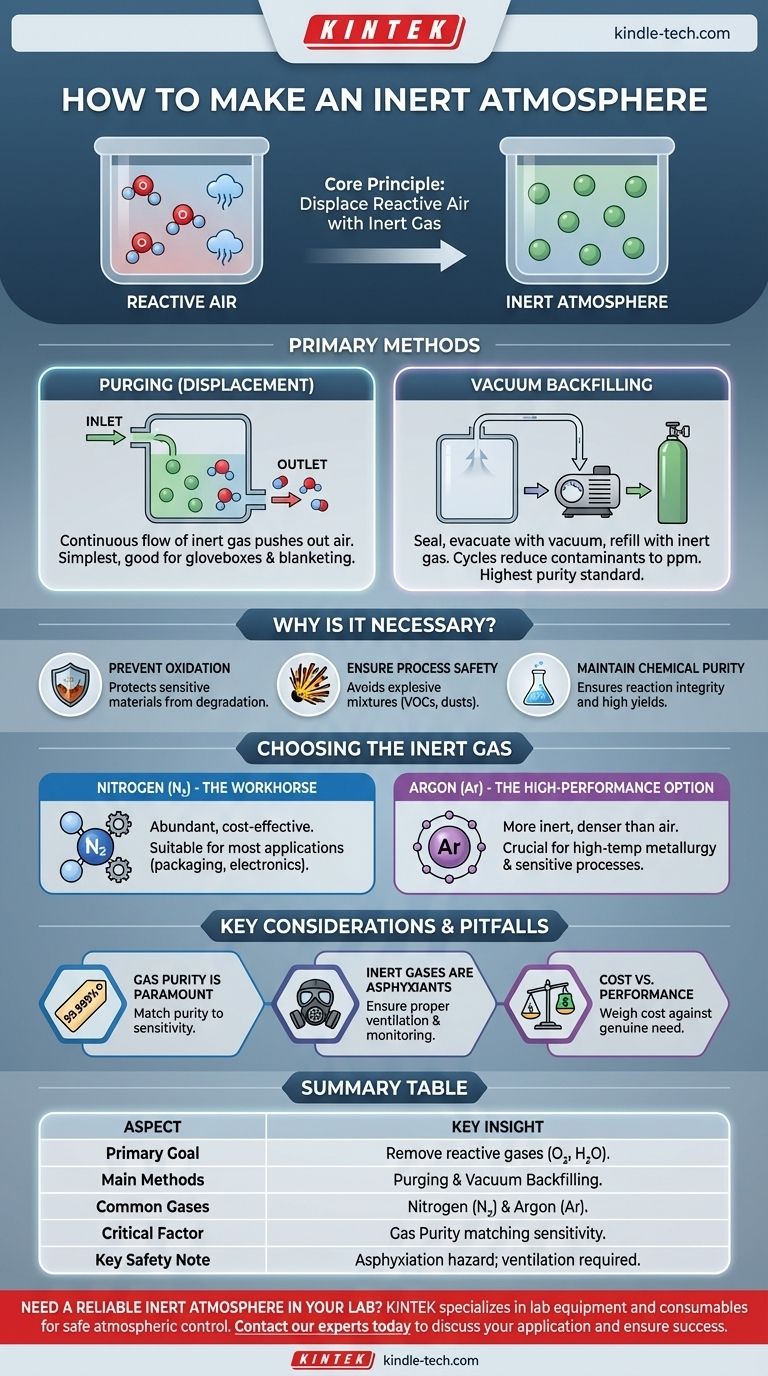

In pratica, un'atmosfera inerte viene creata spostando fisicamente l'aria reattiva all'interno di uno spazio confinato e sostituendola con un gas non reattivo. I due metodi principali per ottenere ciò sono lo spurgo (purging), che comporta il flusso di gas inerte per espellere l'aria, e il riempimento sottovuoto (vacuum backfilling), in cui l'aria viene prima rimossa con una pompa a vuoto e lo spazio viene quindi riempito con il gas inerte.

L'obiettivo fondamentale della creazione di un'atmosfera inerte non è solo aggiungere un gas speciale, ma rimuovere attivamente i gas reattivi, principalmente ossigeno e vapore acqueo. Ciò protegge materiali e processi sensibili da reazioni chimiche indesiderate, degradazione e rischi per la sicurezza.

Il Principio Fondamentale: Perché l'Inertizzazione è Necessaria

Creare un'atmosfera inerte, o "inertizzazione", è una tecnica fondamentale nella scienza e nell'industria. Viene utilizzata ogni volta che l'aria standard che respiriamo interferirebbe con il risultato desiderato.

Per Prevenire Ossidazione e Degradazione

Molti materiali, dalle sostanze chimiche fini e farmaceutiche ai metalli ad alta temperatura, reagiscono con l'ossigeno. Questo processo, chiamato ossidazione, può degradare la qualità del prodotto, alterare le proprietà chimiche o creare impurità. Un'atmosfera inerte elimina l'ossigeno, arrestando efficacemente queste vie di degradazione.

Per Garantire la Sicurezza del Processo

I composti organici volatili (COV) o le polveri combustibili fini possono formare una miscela esplosiva con l'ossigeno presente nell'aria. Sostituendo l'ossigeno con un gas inerte, è possibile portare la concentrazione di ossigeno al di sotto del limite inferiore di esplosività (LEL), prevenendo incendi ed esplosioni in reattori, serbatoi di stoccaggio e linee di trasferimento.

Per Mantenere la Purezza Chimica

Nella sintesi chimica sensibile, come nella chimica organometallica, i reagenti possono essere distrutti da tracce di ossigeno o acqua. Un'atmosfera inerte non è solo un suggerimento ma un requisito per garantire che la reazione proceda come previsto e raggiunga una resa elevata del prodotto desiderato.

Metodi Chiave per Creare un'Atmosfera Inerte

Il metodo scelto dipende dalla geometria del contenitore e dal livello di purezza richiesto.

Metodo 1: Spurgo (Displacement)

Lo spurgo è il metodo più semplice. Comporta l'introduzione di un flusso continuo di gas inerte in un recipiente, tipicamente attraverso un ingresso a un'estremità, consentendo all'aria spostata di uscire attraverso un'uscita all'altra.

Questo funziona come cercare di liberare una bottiglia piena di fumo soffiando aria pulita al suo interno. Alla fine, il fumo viene diluito ed espulso. Questo metodo è comune per le glovebox, le linee Schlenk e la copertura (blanketing) dello spazio di testa dei serbatoi di stoccaggio.

Metodo 2: Riempimento Sottovuoto (Vacuum Backfilling)

Per il più alto livello di purezza, il riempimento sottovuoto è superiore. Il processo prevede la sigillatura della camera, l'utilizzo di una pompa a vuoto per evacuare quasi tutta l'aria e quindi il riempimento della camera con gas inerte di elevata purezza.

Questo ciclo di evacuazione e riempimento può essere ripetuto più volte (tipicamente 3-5 cicli) per ridurre i contaminanti atmosferici residui a livelli di parti per milione (ppm) o inferiori. Questa è la procedura standard per applicazioni altamente sensibili.

Scelta del Gas Inerte Giusto

Sebbene diversi gas siano non reattivi, due dominano quasi tutte le applicazioni grazie alla loro disponibilità e proprietà.

Azoto (N₂): Il Cavallo di Battaglia

Il gas azoto è la scelta più comune. Viene separato industrialmente dall'aria, rendendolo abbondante ed economico. È adatto per la stragrande maggioranza delle applicazioni, tra cui l'imballaggio alimentare, la produzione di elettronica e la copertura chimica generale.

Argon (Ar): L'Opzione ad Alte Prestazioni

L'argon è più inerte dell'azoto ed è cruciale per i processi in cui l'azoto potrebbe ancora reagire, come nella metallurgia ad alta temperatura dove potrebbero formarsi nitruri metallici. L'argon è anche più denso dell'aria, consentendogli di formare una "copertura" stabile sopra i materiali sensibili in un contenitore aperto, spostando l'aria più leggera verso l'alto.

Comprensione dei Compromessi e delle Insidie

Implementare con successo un'atmosfera inerte richiede attenzione ai dettagli che vanno oltre la semplice scelta di un gas.

La Purezza del Gas è Fondamentale

Il termine "gas inerte" è solo metà della storia. La purezza del gas è ciò che conta davvero. L'utilizzo di una bombola di azoto di "grado industriale" con 100 ppm di ossigeno non proteggerà una reazione sensibile a 5 ppm di ossigeno. Abbina sempre la purezza del gas (ad esempio, 99,999% o "cinque nove") alla sensibilità della tua applicazione.

I Gas Inerti Sono Asfissianti

Una considerazione critica per la sicurezza è che i gas inerti spostano l'ossigeno. Qualsiasi perdita in un'area scarsamente ventilata può creare un'atmosfera carente di ossigeno, ponendo un grave rischio di asfissia. Assicurati sempre una ventilazione adeguata e utilizza monitor di ossigeno dove appropriato.

Costo rispetto Prestazioni

Esiste un compromesso diretto sui costi. L'azoto è significativamente più economico dell'argon. Devi valutare il costo aggiuntivo dell'argon rispetto alla reale necessità del suo più alto livello di inerzia. Per la maggior parte delle applicazioni, l'azoto è la scelta più pratica ed economica.

Selezione dell'Approccio Giusto per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai tuoi specifici requisiti tecnici e di sicurezza.

- Se la tua priorità principale è lo stoccaggio per uso generale o la prevenzione dell'ossidazione di base: Lo spurgo con un flusso continuo e a bassa portata di azoto di purezza standard è efficace ed economico.

- Se la tua priorità principale è la metallurgia ad alta temperatura o la chimica altamente sensibile: Il riempimento sottovuoto con argon di elevata purezza è lo standard richiesto per prevenire reazioni collaterali indesiderate.

- Se la tua priorità principale è la prevenzione di incendi ed esplosioni in un grande recipiente: La copertura dello spazio di testa con azoto per mantenere il livello di ossigeno al di sotto del limite esplosivo è la misura di sicurezza critica.

- Se la tua priorità principale è la chimica sensibile all'aria su scala di banco: Lo spurgo di una linea Schlenk o di una glovebox con azoto o argon è la configurazione di laboratorio standard.

Padroneggiare il controllo atmosferico è la chiave per garantire la sicurezza, la purezza e l'affidabilità dei tuoi processi sensibili.

Tabella Riassuntiva:

| Aspetto | Informazione Chiave |

|---|---|

| Obiettivo Principale | Rimuovere i gas reattivi (ossigeno, vapore acqueo) per proteggere materiali e processi. |

| Metodi Principali | Spurgo (per semplicità) e Riempimento Sottovuoto (per alta purezza). |

| Gas Comuni | Azoto (economico) e Argon (alte prestazioni). |

| Fattore Critico | La purezza del gas deve corrispondere alla sensibilità dell'applicazione. |

| Nota Chiave sulla Sicurezza | I gas inerti sono asfissianti; assicurare ventilazione adeguata e monitoraggio. |

Hai bisogno di implementare un'atmosfera inerte affidabile nel tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo gli strumenti precisi e la guida esperta di cui hai bisogno per un controllo atmosferico sicuro ed efficace. Sia che tu stia lavorando con sintesi chimiche sensibili, processi ad alta temperatura o richieda la prevenzione delle esplosioni, possiamo aiutarti a selezionare la soluzione giusta, dai sistemi di purificazione dei gas alle pompe a vuoto e alle camere specializzate.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e garantire la purezza, la sicurezza e il successo del tuo lavoro.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo