In breve, il trattamento termico in atmosfera inerte è un processo di alta precisione in cui le parti metalliche vengono riscaldate e raffreddate all'interno di un forno sigillato riempito con un gas non reattivo, più comunemente azoto o argon. Questo ambiente controllato protegge la superficie del metallo dall'ossidazione (arrugginimento) e da altri cambiamenti chimici indesiderati che normalmente si verificherebbero se riscaldato in presenza di aria. Il risultato è una parte più robusta e pulita con proprietà del materiale superiori.

La sfida centrale del trattamento termico è che le alte temperature accelerano le reazioni chimiche distruttive con l'ossigeno e l'umidità presenti nell'aria. Un'atmosfera inerte risolve questo problema sostituendo l'aria con un gas neutro, preservando l'integrità e la finitura superficiale del materiale pur consentendo di modificare con precisione la sua struttura interna.

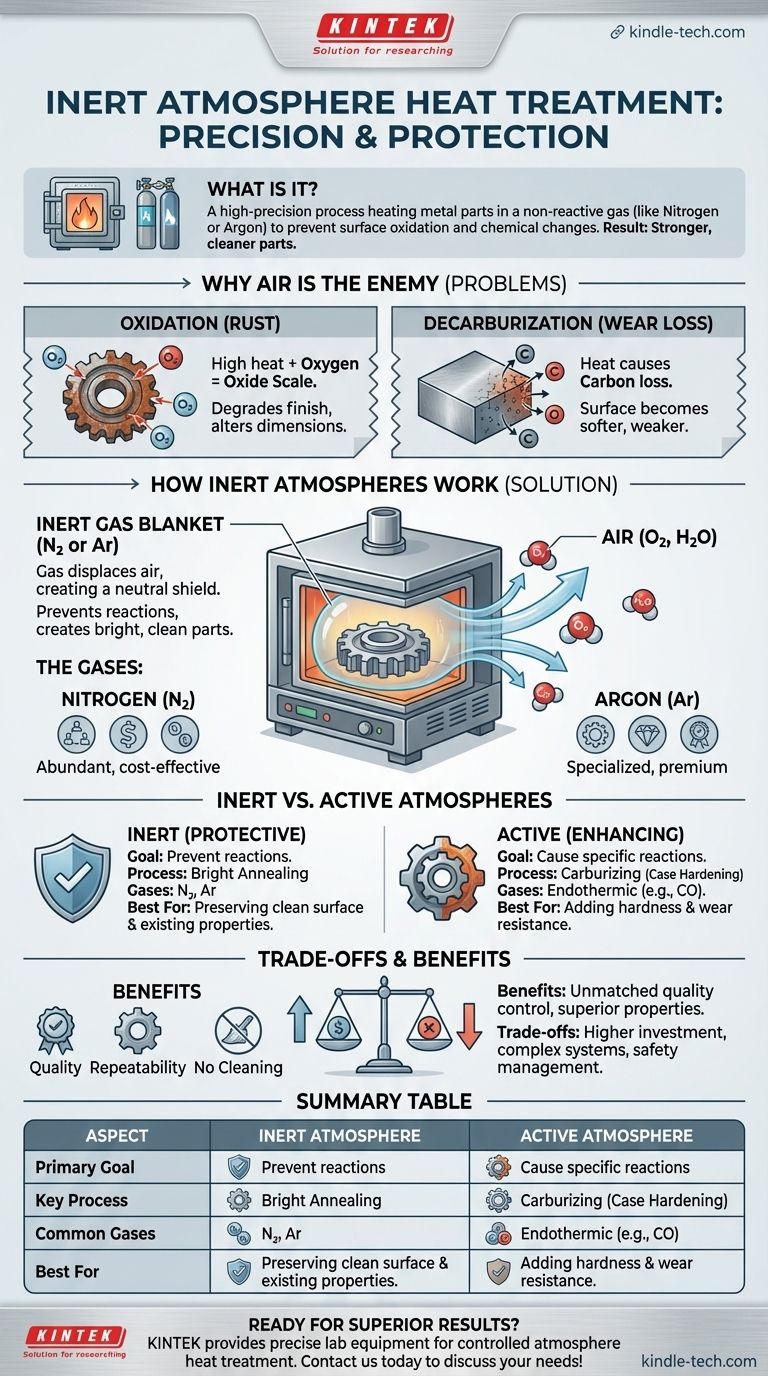

Perché l'aria è il nemico nel trattamento termico

Per comprendere il valore di un'atmosfera inerte, è necessario prima capire i problemi causati dal riscaldamento dei metalli nell'aria normale. Le alte temperature agiscono da catalizzatore per reazioni superficiali indesiderate e spesso irreversibili.

Il problema dell'ossidazione

Quando l'acciaio e altri metalli vengono riscaldati ad alte temperature, l'ossigeno nell'aria reagisce rapidamente con la loro superficie. Questo crea uno strato di scaglia di ossido, che è essenzialmente una forma di ruggine.

Questo strato di ossido degrada la finitura superficiale del pezzo, altera le sue dimensioni precise e può sfaldarsi, creando un prodotto disordinato e incoerente che potrebbe richiedere costose operazioni di pulizia secondaria.

La sfida della decarburazione

Per molti tipi di acciaio, i problemi vanno più in profondità della semplice ossidazione. Il calore può anche far sì che gli atomi di carbonio si diffondano dalla superficie dell'acciaio e reagiscano con l'ossigeno nell'aria.

Questa perdita di carbonio, nota come decarburazione, rende la superficie dell'acciaio più morbida e riduce significativamente la sua resistenza all'usura e la sua resistenza alla fatica. Questo può essere un punto di rottura critico per componenti come ingranaggi e cuscinetti.

Come le atmosfere inerti offrono una soluzione

Rimuovendo l'aria dal forno, un'atmosfera inerte impedisce che queste reazioni distruttive abbiano inizio. Crea un ambiente stabile e prevedibile per il processo di trattamento termico.

Creare uno scudo protettivo

Il gas inerte, che viene pompato nel forno sigillato, sposta fisicamente l'ossigeno reattivo e il vapore acqueo. Forma una coperta neutra e protettiva attorno al pezzo.

Poiché il gas è inerte, non reagisce con il metallo nemmeno a temperature molto elevate. Il pezzo emerge dal forno pulito, brillante e privo di scaglie, un processo spesso chiamato ricottura brillante o tempra brillante.

I gas primari: azoto e argon

L'azoto (N2) è il gas più comune utilizzato per le atmosfere inerti. È abbondante, relativamente economico e non reagisce con l'acciaio alla maggior parte delle temperature tipiche di trattamento termico.

L'argon (Ar) viene utilizzato anche, in particolare per metalli altamente reattivi o a temperature molto elevate dove l'azoto potrebbe formare nitruri. Fornisce un ambiente ancora più inerte ma è significativamente più costoso.

Oltre l'inerte: comprendere le atmosfere controllate (attive)

Sebbene "atmosfera inerte" sia un termine comune, è spesso usato come termine generico per una categoria più ampia nota come atmosfere controllate. È fondamentale comprendere la distinzione.

La distinzione: inerte vs. attiva

Un'atmosfera inerte è puramente protettiva. Il suo unico compito è prevenire le reazioni.

Un'atmosfera attiva o controllata è progettata appositamente per causare una reazione chimica specifica e desiderabile sulla superficie del pezzo. Queste atmosfere non solo proteggono il pezzo ma ne migliorano anche le proprietà.

Esempio: atmosfere di carburazione

Un processo attivo comune è la carburazione a gas. Qui, un gas endotermico, spesso creato dal gas naturale, viene utilizzato come atmosfera. Questo gas è ricco di monossido di carbonio (CO).

Ad alte temperature, il monossido di carbonio reagisce con la superficie dell'acciaio, diffondendo atomi di carbonio nell'acciaio. Questo processo, chiamato cementazione, crea un pezzo con una superficie estremamente dura e resistente all'usura e un nucleo più morbido e tenace. Questo è un processo attivo, non inerte.

Comprendere i compromessi e i benefici

Le atmosfere controllate offrono miglioramenti significativi della qualità, ma ciò comporta una maggiore complessità del sistema.

Il beneficio principale: controllo qualità ineguagliabile

L'utilizzo di un'atmosfera controllata fornisce un controllo preciso sul prodotto finale. Previene l'ossidazione e la decarburazione, portando a una migliore durezza, una resistenza all'usura superiore e una maggiore resistenza alla fatica.

Questo livello di controllo garantisce anche un'elevata ripetibilità, riduce la deformazione del pezzo durante la tempra e spesso elimina la necessità di operazioni di pulizia post-trattamento, risparmiando tempo e denaro.

Il costo del controllo: complessità e investimento

Il compromesso principale è il costo e la complessità. Questi sistemi richiedono forni sigillati, apparecchiature per la generazione o lo stoccaggio del gas e sensori sofisticati per monitorare e controllare la composizione del gas.

Ciò rappresenta un investimento iniziale più elevato rispetto ai semplici forni a combustione ad aria.

Considerazioni sulla sicurezza

Le atmosfere controllate introducono sfide di sicurezza che devono essere gestite. L'azoto gassoso è un asfissiante, mentre le atmosfere attive che utilizzano gas naturale sono combustibili. Questi sistemi richiedono robusti interblocchi di sicurezza, ventilazione e formazione degli operatori.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un'atmosfera inerte o attiva dipende interamente dal risultato desiderato per il componente metallico.

- Se il tuo obiettivo principale è preservare una superficie pulita e le proprietà esistenti (ad esempio, ricottura brillante di un pezzo in acciaio inossidabile): Un'atmosfera inerte pura di azoto o argon è la scelta corretta.

- Se il tuo obiettivo principale è migliorare le proprietà superficiali (ad esempio, creare una superficie dura e resistente all'usura su un ingranaggio): Hai bisogno di un'atmosfera controllata attiva, come un gas endotermico per la carburazione.

- Se il tuo obiettivo principale è una produzione ad alto volume e sensibile ai costi per parti meno critiche: Un forno a combustione ad aria più semplice potrebbe essere sufficiente, ma è necessario tenere conto della potenziale necessità di operazioni di pulizia secondaria.

In definitiva, la scelta dell'atmosfera giusta trasforma il trattamento termico da un semplice processo di riscaldamento in uno strumento di produzione preciso e potente.

Tabella riassuntiva:

| Aspetto | Atmosfera Inerte | Atmosfera Attiva |

|---|---|---|

| Obiettivo Primario | Prevenire reazioni superficiali (Protezione) | Causare reazioni superficiali specifiche (Miglioramento) |

| Processo Chiave | Ricottura/Tempra Brillante | Carburazione (Cementazione) |

| Gas Comuni | Azoto (N2), Argon (Ar) | Gas Endotermico (es. da Gas Naturale) |

| Ideale Per | Preservare superficie pulita e proprietà esistenti | Aggiungere durezza/resistenza all'usura alla superficie |

Pronto a ottenere risultati superiori e costanti con i tuoi processi di trattamento termico?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per applicazioni in atmosfera controllata. Sia che tu richieda un forno per ricottura brillante in atmosfera inerte o un sistema in atmosfera attiva per la carburazione, le nostre soluzioni sono progettate per proteggere i tuoi materiali, migliorarne le proprietà e aumentare l'efficienza del tuo laboratorio.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per i tuoi componenti metallici specifici e i tuoi obiettivi di produzione. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio e scoprire la differenza che l'ingegneria di precisione può fare!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza