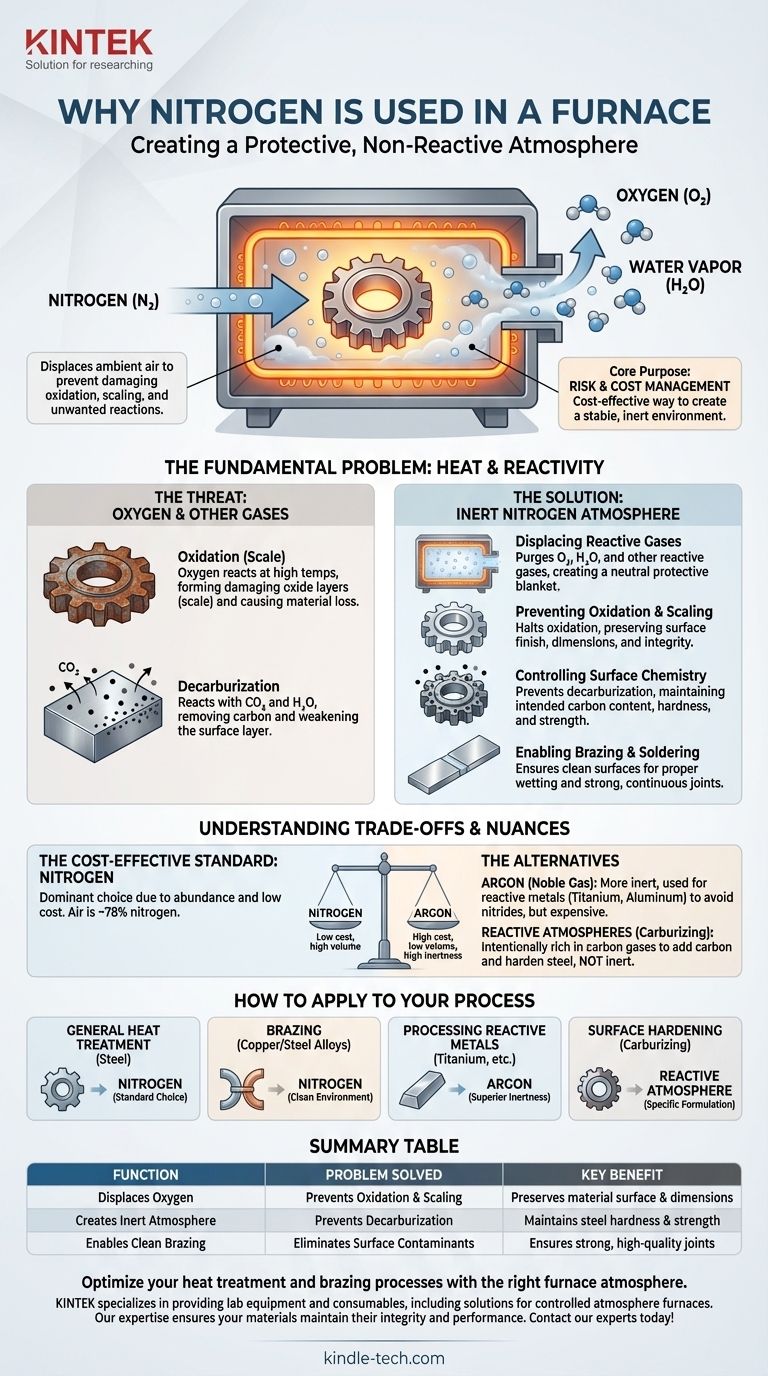

In breve, l'azoto viene utilizzato in un forno per creare un'atmosfera protettiva e non reattiva. Immettendo gas azoto nella camera del forno, questo sposta l'aria ambiente, in particolare l'ossigeno, che altrimenti causerebbe dannose ossidazioni, incrostazioni e altre reazioni chimiche indesiderate sul materiale riscaldato.

Lo scopo principale dell'uso dell'azoto è la gestione del rischio e dei costi. È il metodo più economicamente vantaggioso per creare un ambiente stabile e inerte ad alte temperature, prevenendo il degrado del materiale e garantendo la qualità e l'integrità del prodotto finale.

Il problema fondamentale: calore e reattività

A temperatura ambiente, l'aria intorno a noi è relativamente innocua. Tuttavia, l'introduzione del calore intenso di un forno modifica fondamentalmente il suo comportamento chimico, trasformando un'atmosfera apparentemente innocua in una altamente aggressiva.

La minaccia principale dell'ossigeno

Il problema più significativo è l'ossidazione. L'aria è composta per circa il 21% da ossigeno, un elemento altamente reattivo che si combina aggressivamente con altri materiali, specialmente ad alte temperature.

Per i metalli come l'acciaio, questa reazione comporta la formazione di uno strato di ossido, comunemente noto come scaglia (o incrostazione). Questa formazione di scaglie provoca perdita di materiale, un cattivo stato superficiale e può compromettere l'accuratezza dimensionale di un pezzo.

La minaccia secondaria di altri gas

L'ossigeno non è l'unico problema. Anche altri componenti dell'aria, come l'anidride carbonica (CO₂) e il vapore acqueo (H₂O), possono causare reazioni indesiderate.

Un esempio chiave è la decarburazione nell'acciaio. Ad alte temperature, il carbonio vicino alla superficie di un pezzo d'acciaio può reagire con questi gas e venire estratto, lasciando lo strato superficiale più tenero e debole del nucleo.

L'azoto come soluzione: creare un'atmosfera inerte

La soluzione a questa reattività indotta dal calore è sostituire l'aria con un gas che non reagisca con il materiale in lavorazione. Questo è noto come creazione di un'atmosfera inerte.

Spostamento dei gas reattivi

Il gas azoto (N₂) viene pompato nella camera sigillata del forno, eliminando l'ossigeno, il vapore acqueo e altri gas reattivi. Poiché l'azoto è relativamente non reattivo nelle condizioni di trattamento termico più comuni, funge da coperta protettiva neutra.

Prevenzione dell'ossidazione e della formazione di scaglie

Con l'eliminazione dell'ossigeno dall'ambiente, il processo di ossidazione viene interrotto. Ciò assicura che la superficie del materiale rimanga pulita, brillante e priva di scaglie, preservandone sia le dimensioni che l'integrità.

Controllo della chimica superficiale

Fornendo un ambiente veramente neutro, un'atmosfera di azoto puro previene anche reazioni secondarie come la decarburazione. Ciò garantisce che il contenuto di carbonio — e quindi la durezza e la resistenza — della superficie di un pezzo d'acciaio rimanga esattamente come previsto.

Abilitazione della brasatura e della saldatura tenera

Processi come la brasatura in forno richiedono superfici eccezionalmente pulite affinché il metallo d'apporto possa bagnare e unire correttamente i materiali base. Un'atmosfera di azoto impedisce la formazione di ossidi durante il riscaldamento, creando le condizioni ideali per una giunzione forte e continua.

Comprensione dei compromessi e delle sfumature

Sebbene l'azoto sia il cavallo di battaglia del settore, non è una soluzione universalmente perfetta. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

L'efficacia in termini di costi dell'azoto

L'azoto è la scelta dominante per un semplice motivo: il costo. L'aria che respiriamo è composta per circa il 78% da azoto, rendendolo abbondante ed economico da separare e purificare rispetto ai gas nobili veramente inerti.

Quando l'azoto non è "abbastanza inerte"

A temperature molto elevate, l'azoto può diventare reattivo con alcuni metalli. Ad esempio, reagirà con titanio, alluminio e magnesio formando nitruri sulla superficie. Sebbene questo effetto sia talvolta desiderato in un processo chiamato nitrurazione, è spesso una forma indesiderata di contaminazione.

L'alternativa: i gas nobili

Per le applicazioni che coinvolgono metalli altamente reattivi o dove l'inerzia assoluta non è negoziabile, si utilizza un gas nobile come l'argon (Ar). L'argon è significativamente più inerte dell'azoto e non reagisce nemmeno a temperature estreme, ma è anche molto più costoso.

L'alternativa: atmosfere reattive

A volte, l'obiettivo non è prevenire le reazioni, ma controllarle. In processi come la carburazione, l'atmosfera del forno è intenzionalmente ricca di gas che donano carbonio (come monossido di carbonio o metano) per aggiungere carbonio alla superficie dell'acciaio, rendendolo più duro. Ciò è in netto contrasto con l'obiettivo protettivo di un'atmosfera di azoto.

Come applicarlo al tuo processo

La scelta dell'atmosfera corretta per il forno dipende interamente dal materiale, dal processo e dall'obiettivo finale.

- Se il tuo obiettivo principale è il trattamento termico generale dell'acciaio: L'azoto è la scelta standard del settore, economicamente vantaggiosa per prevenire ossidazione e decarburazione.

- Se il tuo obiettivo principale è la brasatura di rame o leghe di acciaio: L'azoto fornisce l'ambiente pulito e privo di ossidi necessario per una giunzione di successo.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi come il titanio: L'argon è la scelta superiore per evitare la formazione di nitruri indesiderati.

- Se il tuo obiettivo principale è l'indurimento superficiale tramite cambiamenti chimici: Avrai bisogno di un'atmosfera reattiva specificamente formulata, non di un'atmosfera inerte.

In definitiva, la selezione dell'atmosfera corretta è un parametro critico del processo che controlla direttamente la qualità, l'integrità e le prestazioni dei componenti trattati termicamente.

Tabella riassuntiva:

| Funzione | Problema Risolto | Vantaggio Chiave |

|---|---|---|

| Sposta l'ossigeno | Previene ossidazione e incrostazioni | Preserva la superficie e le dimensioni del materiale |

| Crea atmosfera inerte | Previene la decarburazione | Mantiene la durezza e la resistenza dell'acciaio |

| Abilita brasatura pulita | Elimina i contaminanti superficiali | Garantisce giunzioni forti e di alta qualità |

Ottimizza i tuoi processi di trattamento termico e brasatura con la giusta atmosfera per forno. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo, incluse soluzioni per forni ad atmosfera controllata. La nostra esperienza assicura che i tuoi materiali mantengano la loro integrità e le loro prestazioni. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- A cosa serve un forno a muffola? Controllo preciso dell'atmosfera per l'indurimento superficiale

- Perché è necessaria l'iniezione di gas argon ad alta purezza durante la fusione delle leghe d'apporto per brasatura? Proteggi la tua fusione

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Perché l'atmosfera controllata è importante? Padroneggiare la conservazione e i processi industriali

- Qual è il meccanismo di un forno ad atmosfera riducente nell'esoluzione? Controllo di precisione per nanoparticelle di perovskite

- Quali sono i vantaggi di un forno a tempra sigillata? Ottieni una consistenza metallurgica e un'efficienza superiori

- Come aiuta un forno a atmosfera da laboratorio a sintetizzare leghe PdCuAu? Ottimizza i risultati della tua ricerca sui materiali