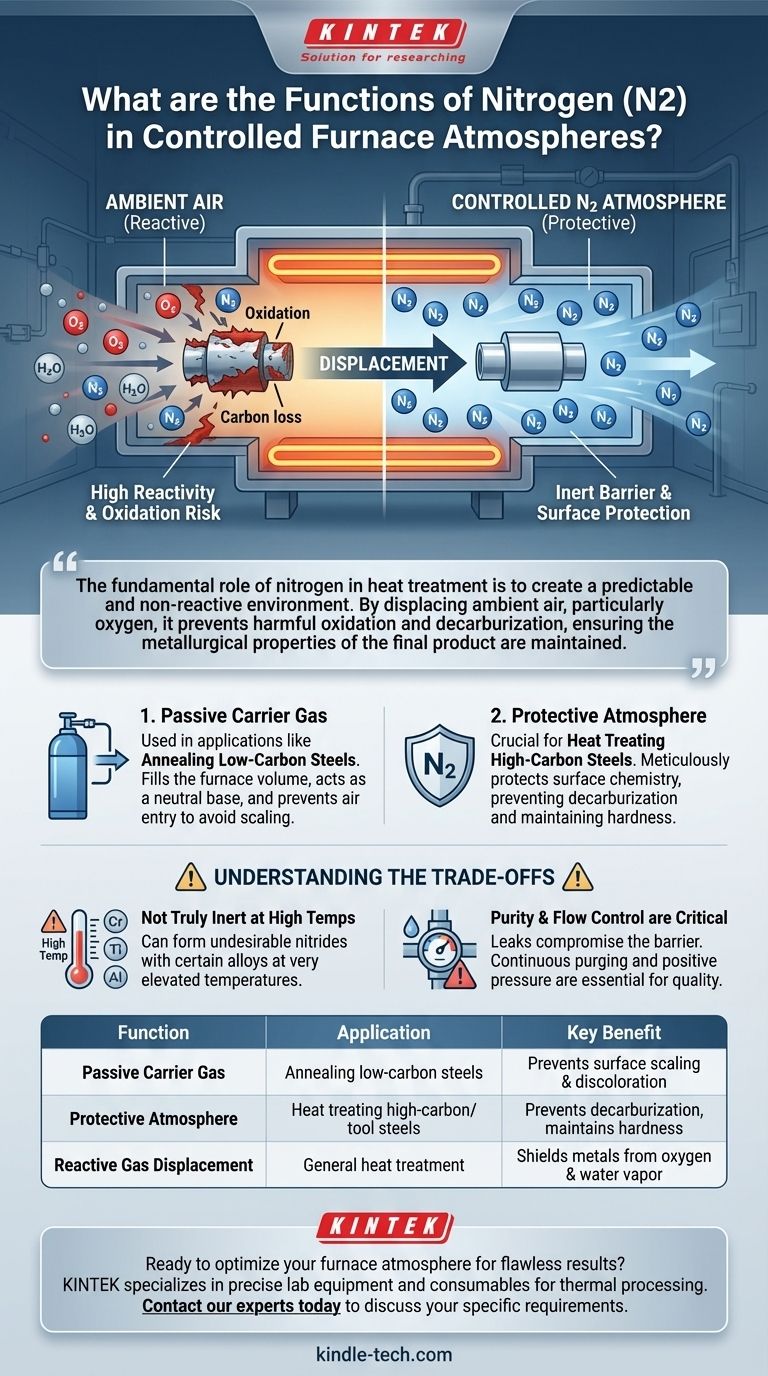

Nelle atmosfere controllate dei forni, l'azoto (N2) svolge principalmente due funzioni chiave: agisce come gas inerte passivo e fornisce un'atmosfera protettiva per prevenire reazioni chimiche indesiderate. Viene utilizzato per spostare gas reattivi come ossigeno e vapore acqueo, prevenendo l'ossidazione, e può essere adattato per processi specifici come la ricottura di acciai a basso tenore di carbonio o il trattamento termico generale di acciai ad alto tenore di carbonio.

Il ruolo fondamentale dell'azoto nel trattamento termico è creare un ambiente prevedibile e non reattivo. Spostando l'aria ambiente, in particolare l'ossigeno, previene dannose ossidazioni e decarburazioni, garantendo il mantenimento delle proprietà metallurgiche del prodotto finale.

Il Ruolo Primario: Spostare i Gas Reattivi

L'aria che ci circonda, composta per circa il 79% da azoto e il 21% da ossigeno, è altamente reattiva alle temperature elevate presenti in un forno. L'introduzione di un'atmosfera controllata di azoto consiste fondamentalmente nella rimozione di questi elementi reattivi.

Prevenzione dell'Ossidazione

L'ossigeno (O2) è la causa principale dell'ossidazione, o formazione di scaglie, sulla superficie dei metalli durante il trattamento termico. Questo strato di ossido può essere dannoso per le dimensioni finali e la finitura superficiale di un pezzo.

Inondando la camera del forno con azoto, si spinge fisicamente via, o si sposta, l'ossigeno. Questo crea un ambiente in cui la superficie del metallo è schermata dalla reazione con O2.

Evitare la Decarburazione

Per gli acciai ad alto tenore di carbonio, un altro rischio è la decarburazione, che è la perdita di contenuto di carbonio dalla superficie dell'acciaio. Questo processo indebolisce il materiale e compromette la sua durezza.

Gas come ossigeno, anidride carbonica e vapore acqueo possono tutti sottrarre carbonio dall'acciaio ad alte temperature. Un'atmosfera ricca di azoto aiuta a prevenire ciò fornendo uno sfondo neutro che non reagisce con il carbonio nell'acciaio.

I Due Stati Funzionali dell'Azoto

Sebbene lo scopo principale sia la protezione, l'azoto viene applicato in modi leggermente diversi a seconda dell'obiettivo metallurgico.

Come Gas Inerte Passivo

In molte applicazioni, come la ricottura di acciai a basso tenore di carbonio, l'azoto viene utilizzato in uno stato passivo o "inerte". Il suo compito è semplicemente quello di riempire il volume del forno e impedire l'ingresso di aria.

Può anche fungere da gas vettore, il che significa che serve come base neutra a cui possono essere aggiunte piccole quantità controllate di gas attivi (come idrogeno o monossido di carbonio) per processi più complessi.

Come Atmosfera Protettiva

Quando si trattano materiali più sensibili come gli acciai ad alto tenore di carbonio, il termine "atmosfera protettiva" è più appropriato. L'obiettivo non è solo prevenire l'ossidazione grossolana, ma proteggere meticolosamente la chimica superficiale precisa del pezzo.

In questo contesto, l'azoto ad alta purezza garantisce che non avvengano reazioni indesiderate, preservando l'integrità e le caratteristiche prestazionali dell'acciaio.

Comprendere i Compromessi

Sebbene incredibilmente utile, l'azoto non è una soluzione universale e la sua applicazione richiede un'attenta considerazione.

Non Veramente Inerte ad Alte Temperature

Sebbene spesso trattato come inerte, l'azoto può diventare reattivo a temperature molto elevate con alcuni elementi di lega. Ad esempio, può formare nitruri con elementi come cromo, titanio e alluminio, che possono essere indesiderabili in alcune applicazioni.

Purezza e Controllo del Flusso Sono Critici

L'efficacia di un'atmosfera di azoto dipende interamente dalla sua purezza e dall'integrità del forno. Qualsiasi perdita che consenta l'ingresso di aria comprometterà la barriera protettiva.

Un corretto controllo del flusso di gas è essenziale per mantenere una pressione positiva all'interno del forno, purgando continuamente eventuali contaminanti e garantendo la qualità del pezzo.

Fare la Scelta Giusta per il Tuo Processo

La scelta dell'atmosfera dipende direttamente dal materiale trattato e dal risultato metallurgico desiderato.

- Se il tuo obiettivo principale è la semplice ricottura di acciaio a basso tenore di carbonio: Utilizza l'azoto come atmosfera passiva ed economica per prevenire la formazione di scaglie superficiali e la decolorazione.

- Se il tuo obiettivo principale è il trattamento termico di acciai ad alto tenore di carbonio o acciai per utensili: Utilizza azoto ad alta purezza come base protettiva per prevenire la decarburazione e mantenere la durezza superficiale critica.

- Se il tuo obiettivo principale è il trattamento di metalli altamente reattivi (ad es. titanio): Riconosci che l'azoto può essere reattivo e potrebbe richiedere un gas veramente inerte come l'argon o l'uso di un forno sottovuoto.

In definitiva, utilizzare efficacemente l'azoto significa controllare l'ambiente del forno per ottenere risultati metallurgici precisi e ripetibili.

Tabella Riassuntiva:

| Funzione | Applicazione | Beneficio Chiave |

|---|---|---|

| Gas Vettore Passivo | Ricottura di acciai a basso tenore di carbonio | Previene la formazione di scaglie superficiali e la decolorazione |

| Atmosfera Protettiva | Trattamento termico di acciai ad alto tenore di carbonio/per utensili | Previene la decarburazione, mantiene la durezza |

| Spostamento di Gas Reattivi | Trattamento termico generale | Schermatura dei metalli da ossigeno e vapore acqueo |

Pronto a ottimizzare l'atmosfera del tuo forno per risultati impeccabili?

KINTEK è specializzata nel fornire le attrezzature di laboratorio e i materiali di consumo precisi di cui hai bisogno per controllare il tuo ambiente di lavorazione termica. Sia che tu stia ricuocendo acciaio a basso tenore di carbonio o eseguendo trattamenti termici critici su leghe ad alto tenore di carbonio, la nostra esperienza ti assicura di ottenere risultati metallurgici coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in materia di atmosfere per forni.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza