Nei processi di ricottura, il ruolo principale dell'azoto è creare un'atmosfera controllata e protettiva che sposta l'ossigeno, prevenendo così l'ossidazione, la formazione di scaglie e la decolorazione sulla superficie del metallo. Serve come "coperta" di base e può anche agire come vettore per altri gas chimicamente attivi necessari per trattamenti termici più specializzati.

L'azoto è meglio inteso non come uno scudo inerte perfetto, ma come il punto di partenza essenziale per il controllo dell'atmosfera. Poiché non può rimuovere chimicamente l'ossigeno residuo, è quasi sempre miscelato con una piccola quantità di un gas attivo—tipicamente idrogeno—per ottenere un ambiente veramente protettivo e privo di ossido.

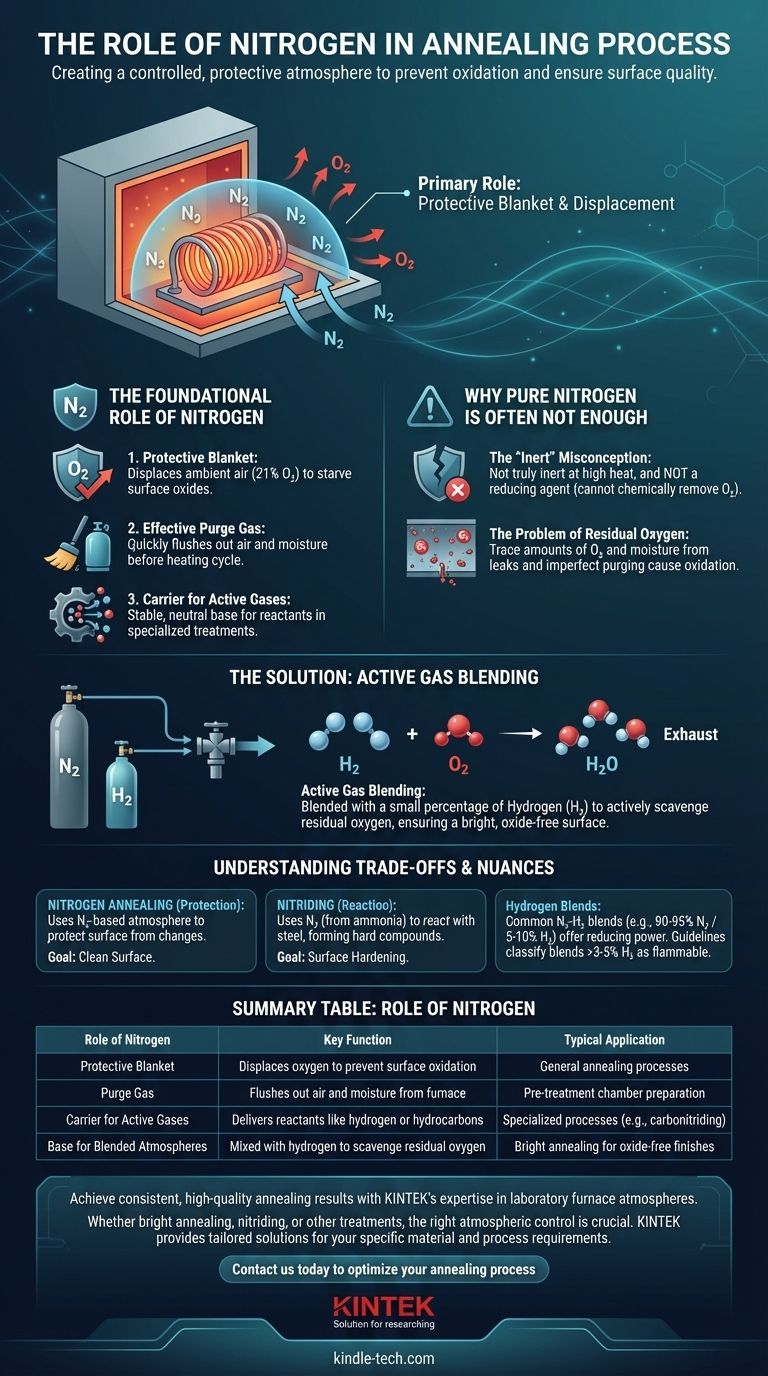

Il Ruolo Fondamentale dell'Azoto

L'azoto è il gas di lavoro per creare un'atmosfera di base in molte operazioni di trattamento termico. La sua funzione può essere suddivisa in tre ruoli distinti ma correlati.

Una Coperta Protettiva

Lo scopo più fondamentale dell'introduzione di azoto in un forno di ricottura è quello di spostare l'aria ambiente, che contiene circa il 21% di ossigeno.

Creando un ambiente ricco di azoto, si priva la superficie del pezzo metallico caldo dell'ossigeno necessario per formare ossidi (scaglie o ossidazione).

Un Efficace Gas di Spurgo

Prima che inizi il ciclo di riscaldamento, la camera del forno deve essere spurgata da qualsiasi aria residua. L'azoto è ideale per questo compito.

La sua elevata portata può espellere rapidamente ed economicamente ossigeno e umidità, preparando il forno per l'atmosfera di trattamento desiderata.

Un Vettore per Gas Attivi

In processi più complessi come la carbonitrurazione o certi tipi di brasatura, l'azoto funge da gas vettore stabile e neutro.

Quantità specifiche di gas attivi, come idrocarburi (metano, propano) o ammoniaca, vengono miscelate nel flusso di azoto di base. Il ruolo dell'azoto qui è quello di fornire questi reagenti alla superficie del metallo in modo altamente controllato e diluito.

Perché l'Azoto Puro Spesso Non Basta

Sebbene l'azoto sia eccellente nello spostare l'ossigeno, presenta un limite critico che ne impedisce l'uso in stato puro per la ricottura di alta qualità.

Il Fraintendimento sull'"Inerte"

Sebbene venga spesso definito inerte, l'azoto non è veramente inerte, specialmente alle alte temperature di ricottura. Ancora più importante, non è un agente riducente.

Ciò significa che può spostare l'ossigeno, ma non ha la capacità di reagire chimicamente e rimuovere qualsiasi ossigeno che rimane o entra nel forno attraverso piccole perdite.

Il Problema dell'Ossigeno Residuo

Nessun forno è perfettamente sigillato e lo spurgo non è mai efficiente al 100%. Tracce di ossigeno e umidità saranno sempre presenti.

Quando il metallo viene riscaldato, questo ossigeno residuo è più che sufficiente per causare ossidazione superficiale, vanificando lo scopo di un'atmosfera protettiva per le applicazioni che richiedono una finitura brillante e pulita.

La Soluzione: Miscelazione con Gas Attivi

Per contrastare l'ossigeno residuo, l'azoto viene quasi sempre miscelato con una piccola percentuale di gas riducente, più comunemente idrogeno (H₂).

L'idrogeno "sequestra" attivamente qualsiasi ossigeno libero (O₂) reagendo con esso per formare vapore acqueo (H₂O), che viene poi espulso dal forno. Questa azione di pulizia chimica è ciò che garantisce una superficie veramente brillante e priva di ossido.

Comprendere i Compromessi e le Sfumature

Usare l'azoto in modo efficace richiede la comprensione della distinzione tra diversi processi e l'importanza del controllo preciso.

Ricottura con Azoto vs. Nitrurazione

Questi termini sono spesso confusi ma descrivono processi fondamentalmente diversi.

La Ricottura con Azoto utilizza un'atmosfera a base di azoto per proteggere il metallo da cambiamenti chimici come l'ossidazione. L'obiettivo è una superficie pulita.

La Nitrurazione, al contrario, è un processo di indurimento superficiale che utilizza l'azoto (spesso da ammoniaca dissociata) per reagire con l'acciaio, formando composti nitruri duri sulla superficie.

Il Ruolo delle Miscele di Idrogeno

Le miscele Azoto-Idrogeno (N₂-H₂) sono comuni, ma la percentuale di idrogeno è importante. Una miscela tipica potrebbe essere 90-95% azoto e 5-10% idrogeno per un forte potere riducente.

Tuttavia, per motivi di sicurezza, alcune linee guida classificano ora qualsiasi miscela con oltre il 3-5% di idrogeno come infiammabile. Le miscele al di sotto di questa soglia possono essere considerate non infiammabili, offrendo un modo più sicuro per ottenere il sequestro dell'ossigeno.

Il Controllo è Fondamentale

Il successo di qualsiasi processo di ricottura dipende da uno stretto controllo dell'atmosfera. Le portate e i rapporti della miscela di gas sono determinati da una "ricetta" predefinita specifica per il materiale, la geometria del pezzo e il risultato desiderato.

Senza un controllo adeguato, l'atmosfera può non essere protettiva o, nel caso di miscele di gas attivi, può alterare involontariamente la chimica superficiale del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'atmosfera corretta, devi prima definire il tuo obiettivo principale per il processo di trattamento termico.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base su pezzi non critici: Uno spurgo con azoto ad alta purezza può essere sufficiente, ma comporta il rischio di una certa decolorazione superficiale.

- Se il tuo obiettivo principale è ottenere una finitura brillante e priva di ossido (Ricottura Brillante): Una miscela Azoto-Idrogeno (N₂-H₂) è essenziale per sequestrare attivamente qualsiasi ossigeno residuo e garantire una superficie pulita.

- Se il tuo obiettivo principale è alterare la chimica superficiale (es. indurimento): Hai bisogno di un'atmosfera specializzata in cui l'azoto è un vettore per gas attivi, come si vede nei processi di nitrurazione o carbonitrurazione.

In definitiva, comprendere l'azoto non come uno scudo perfetto ma come una base controllabile per l'atmosfera del tuo forno è la chiave per ottenere risultati coerenti e di alta qualità.

Tabella Riassuntiva:

| Ruolo dell'Azoto | Funzione Chiave | Applicazione Tipica |

|---|---|---|

| Coperta Protettiva | Sposta l'ossigeno per prevenire l'ossidazione superficiale | Processi di ricottura generali |

| Gas di Spurgo | Espelle aria e umidità dal forno | Preparazione della camera di pre-trattamento |

| Vettore per Gas Attivi | Fornisce reagenti come idrogeno o idrocarburi | Processi specializzati (es. carbonitrurazione) |

| Base per Atmosfere Miscelate | Miscelato con idrogeno per sequestrare l'ossigeno residuo | Ricottura brillante per finiture prive di ossido |

Ottieni risultati di ricottura coerenti e di alta qualità con l'esperienza di KINTEK nel controllo delle atmosfere dei forni da laboratorio.

Che tu stia lavorando sulla ricottura brillante, sulla nitrurazione o su altri trattamenti termici, il controllo corretto dell'atmosfera è fondamentale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni su misura per le tue specifiche esigenze di materiale e processo.

Contattaci oggi per discutere come possiamo aiutarti a ottimizzare il tuo processo di ricottura per una qualità superficiale e prestazioni superiori.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- Quali sono le funzioni dell'azoto (N2) nelle atmosfere controllate dei forni? Ottenere risultati superiori nel trattamento termico

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza