Nei trattamenti termici, i gas inerti principali utilizzati sono l'azoto e l'argon. Questi gas sono scelti perché non reagiscono facilmente con le parti metalliche trattate, anche ad alte temperature. Vengono introdotti in un forno per spostare i gas reattivi come l'ossigeno, che possono causare effetti indesiderati come ossidazione e decarburazione che degradano la qualità finale del componente.

La funzione principale di un gas inerte in un forno per trattamenti termici non è semplicemente quella di essere presente, ma di creare attivamente un ambiente protettivo e non reattivo. Questa atmosfera controllata è essenziale per prevenire danni al pezzo in lavorazione e garantire il funzionamento sicuro del forno.

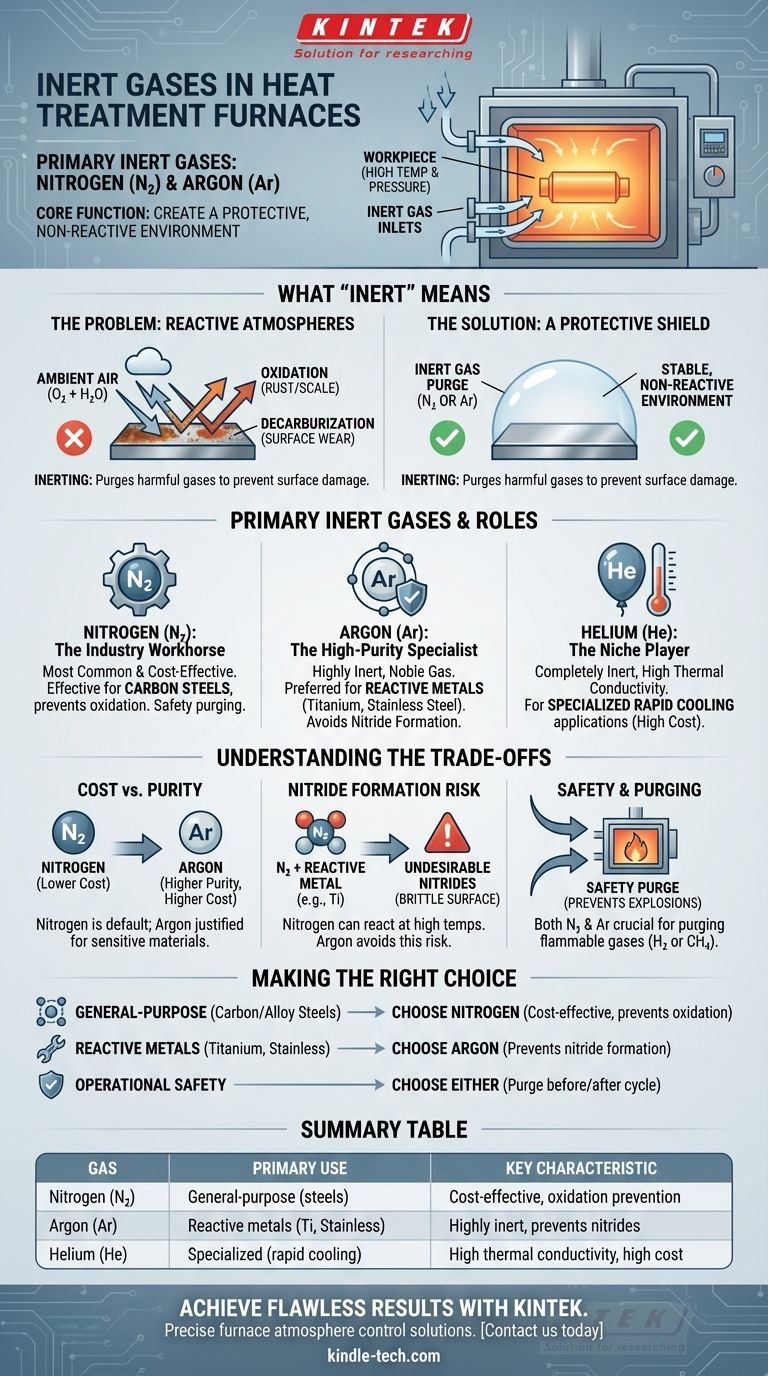

Cosa significa "Inerte" nei Trattamenti Termici

In questo contesto specifico, il termine "inerte" va oltre la sua definizione chimica di base. Si riferisce a un gas che non reagirà chimicamente con il pezzo metallico nelle condizioni specifiche di alta temperatura e pressione all'interno di un forno.

Il Problema: Atmosfere Reattive

Se un forno è riempito con aria ambiente, l'ossigeno e il vapore acqueo presenti reagiranno aggressivamente con la superficie metallica calda.

Questa reazione porta a due problemi principali: ossidazione (formazione di scaglie o ruggine) e decarburazione (perdita di carbonio dalla superficie dell'acciaio), entrambi compromettono gravemente la resistenza e l'integrità del materiale.

La Soluzione: Uno Scudo Protettivo

L'introduzione di un gas inerte spurgare il forno, espellendo questi gas reattivi dannosi.

Questo processo, noto come inertizzazione, avvolge il pezzo in lavorazione in un'atmosfera stabile e protettiva, assicurando che il trattamento termico modifichi le proprietà del metallo come previsto senza causare danni superficiali.

I Principali Gas Inerti e i Loro Ruoli

Sebbene diversi gas siano utilizzati nelle atmosfere dei forni, solo pochi sono veramente inerti. La scelta tra di essi dipende tipicamente dal metallo specifico trattato e dal costo del gas.

Azoto (N₂): Il Cavallo di Battaglia del Settore

L'azoto è il gas inerte più comune ed economico utilizzato per i trattamenti termici.

È molto efficace nello spostare l'ossigeno e prevenire l'ossidazione per un'ampia gamma di materiali comuni, come gli acciai al carbonio. È anche ampiamente utilizzato per la messa in sicurezza (purging) delle atmosfere infiammabili durante l'avvio e lo spegnimento.

Argon (Ar): Lo Specialista dell'Alta Purezza

L'argon, un gas nobile, è più chimicamente inerte dell'azoto.

È la scelta preferita quando si trattano metalli altamente reattivi, come titanio, alcuni acciai inossidabili o metalli refrattari. In questi casi, anche l'azoto può reagire ad alte temperature formando nitruri indesiderati sulla superficie del metallo, un problema che l'argon evita completamente.

Elio (He): Il Giocatore di Nicchia

L'elio è un altro gas nobile completamente inerte.

Tuttavia, il suo costo elevato ne limita l'uso ad applicazioni molto specifiche in cui sono necessarie le sue proprietà uniche, come l'elevata conducibilità termica per un raffreddamento rapido.

Comprendere i Compromessi

La selezione del gas inerte corretto è un equilibrio tra i requisiti di processo, la compatibilità del materiale e il budget.

Costo vs. Purezza

L'azoto è significativamente meno costoso dell'argon, rendendolo la scelta predefinita per la maggior parte delle applicazioni.

Il costo aggiuntivo dell'argon è giustificato solo quando il materiale trattato è sufficientemente sensibile da reagire con l'azoto.

Il Rischio di Formazione di Nitruri

Il compromesso critico è la potenziale reattività dell'azoto. Sebbene inerte per la maggior parte degli acciai, può formare nitruri sulla superficie di metalli come il titanio o alcuni acciai ad alto contenuto di cromo.

Questo può rendere la superficie fragile ed è spesso indesiderabile. Se la formazione di nitruri è un rischio per la tua lega specifica, l'argon è l'unica scelta sicura.

Sicurezza e Spurgo (Purging)

Sia l'azoto che l'argon sono cruciali per la sicurezza. Vengono utilizzati per spurgare il forno dai gas di processo infiammabili (come idrogeno o metano) prima di aprire le porte, prevenendo esplosioni quando l'atmosfera calda si mescola con l'aria.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dal materiale che stai trattando e dai tuoi obiettivi operativi.

- Se la tua attenzione principale è il trattamento per scopi generali di acciai al carbonio e legati: L'azoto è la scelta più pratica ed economica per prevenire l'ossidazione.

- Se la tua attenzione principale è il trattamento di metalli reattivi come titanio o alcuni acciai inossidabili: È necessario l'argon per prevenire la formazione di nitruri indesiderati sulla superficie del materiale.

- Se la tua attenzione principale è la sicurezza operativa: Si dovrebbe usare azoto o argon per spurgare i gas infiammabili o reattivi dal forno prima e dopo un ciclo di trattamento.

In definitiva, padroneggiare l'atmosfera del forno scegliendo il gas inerte corretto è fondamentale per ottenere risultati coerenti e di alta qualità nei trattamenti termici.

Tabella Riassuntiva:

| Gas Inerte | Uso Principale | Caratteristica Chiave |

|---|---|---|

| Azoto (N₂) | Uso generale per acciai al carbonio/legati | Economico, eccellente per la prevenzione dell'ossidazione |

| Argon (Ar) | Metalli reattivi (es. titanio, acciai inossidabili) | Altamente inerte, previene la formazione di nitruri |

| Elio (He) | Applicazioni specializzate che richiedono raffreddamento rapido | Elevata conducibilità termica, costo elevato |

Ottieni risultati di trattamento termico impeccabili con la giusta atmosfera di gas inerte. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni per un controllo preciso dell'atmosfera del forno. I nostri esperti possono aiutarti a selezionare il gas ottimale per i tuoi metalli e processi specifici, garantendo qualità e sicurezza superiori. Contattaci oggi per ottimizzare le tue operazioni di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- L'argon può essere usato per il raffreddamento? Sì, per applicazioni specializzate che richiedono inerzia chimica.

- Perché è necessaria una fornace ad atmosfera ad alta temperatura per il ricottura di leghe per 70 ore? Ottenere l'omogeneizzazione del materiale

- Quali gas vengono utilizzati nella saldobrasatura? Approfondimenti chiave per giunzioni resistenti e pulite

- Perché l'idrogeno viene utilizzato nei forni di ricottura? Ottieni una qualità superficiale superiore e cicli più veloci

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Cos'è un'atmosfera riducente? Applicazioni chiave e vantaggi per i processi industriali

- Come fa una sonda di ossigeno o di carbonio a misurare il potenziale di carbonio? La scienza dietro il controllo preciso del forno

- Come contribuisce un forno tubolare a atmosfera alla calcinazione con rivestimento di carbonio di NVP/C? Migliorare la conduttività del catodo