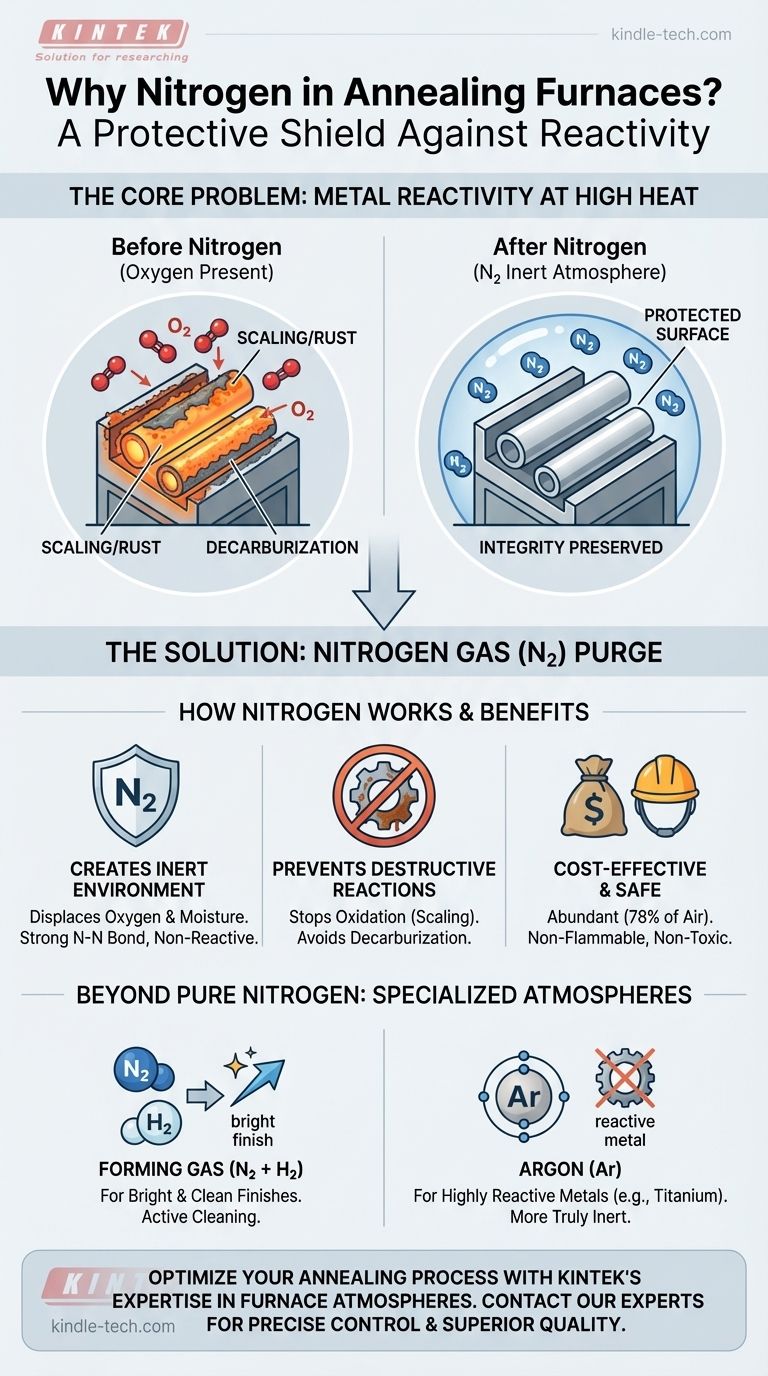

In breve, l'azoto viene utilizzato in un forno di ricottura per creare un'atmosfera protettiva e non reattiva. Questo ambiente inerte sposta l'ossigeno e l'umidità, impedendo che reazioni chimiche distruttive come l'ossidazione (scagliatura/ruggine) e la decarburazione si verifichino sulla superficie del metallo ad alte temperature.

La sfida principale della ricottura è che il calore stesso che ammorbidisce il metallo lo rende anche altamente vulnerabile ai danni dell'aria. L'azoto gassoso agisce come uno scudo invisibile ed economico, proteggendo l'integrità e la finitura superficiale del materiale durante l'intero processo.

Il Problema Principale: La Reattività del Metallo ad Alte Temperature

Per comprendere il ruolo dell'azoto, dobbiamo prima capire il problema che risolve. La ricottura implica il riscaldamento di un metallo a una temperatura specifica e quindi il suo raffreddamento lento per ottenere le proprietà desiderate.

Cos'è la Ricottura?

La ricottura è un processo di trattamento termico utilizzato principalmente per ammorbidire un metallo, rendendolo più duttile e meno fragile. Serve anche ad alleviare le tensioni interne che potrebbero essersi accumulate durante le fasi di produzione precedenti come la lavorazione a freddo o la lavorazione meccanica.

La Minaccia dell'Ossidazione

A temperature elevate, la maggior parte dei metalli, in particolare ferro e acciaio, reagisce prontamente con l'ossigeno nell'aria. Questa reazione, nota come ossidazione, forma uno strato fragile e sfaldabile di ossido metallico sulla superficie, comunemente chiamato "scaglia di laminazione".

Questa scaglia è dannosa. Compromette la finitura superficiale, può interferire con le successive operazioni di rivestimento o placcatura e rappresenta una perdita di materiale.

Il Rischio di Decarburazione

Per gli acciai al carbonio, esiste un altro rischio significativo: la decarburazione. Alle temperature di ricottura, il carbonio all'interno dell'acciaio può reagire con l'ossigeno o il vapore acqueo.

Questa reazione estrae il carbonio dallo strato superficiale dell'acciaio. Il risultato è una superficie morbida e debole che non possiede più la resistenza e la resistenza all'usura previste, il che è un fallimento critico della qualità.

L'Azoto come Atmosfera Protettiva

L'utilizzo di un'atmosfera controllata è la soluzione per prevenire queste reazioni indesiderate. L'azoto è il gas più comune utilizzato a questo scopo.

Creazione di un Ambiente Inerte

L'azoto (N₂) è un gas in gran parte inerte, il che significa che non reagisce facilmente con altri elementi. I suoi atomi sono tenuti insieme da un legame triplo molto forte che è difficile da rompere alle tipiche temperature di ricottura.

Purificando continuamente la camera del forno con azoto, l'ossigeno reattivo (che costituisce circa il 21% dell'aria) viene spostato. Questo priva le reazioni di ossidazione e decarburazione del "carburante" di cui hanno bisogno per verificarsi.

Perché l'Azoto è la Scelta Ideale

L'azoto viene selezionato rispetto ad altri gas per diverse ragioni chiave:

- Abbondanza: È il componente primario dell'atmosfera terrestre (~78%), rendendolo prontamente disponibile e relativamente economico da produrre.

- Inerzia: Come accennato, la sua stabilità chimica lo rende uno scudo efficace che non interferirà con la composizione del metallo.

- Sicurezza: Non è infiammabile e non tossico, rendendolo sicuro da maneggiare in ambienti industriali (con adeguata ventilazione per prevenire l'asfissia).

Oltre l'Azoto Puro: Miscele di Gas Protettivi

Per applicazioni che richiedono un grado ancora più elevato di purezza superficiale, l'azoto puro può essere miscelato con altri gas.

Una miscela comune è il "gas di formatura", che è tipicamente 95% azoto e 5% idrogeno. La piccola quantità di idrogeno agisce come agente riducente, il che significa che elimina attivamente qualsiasi ossigeno residuo e può persino invertire l'ossidazione superficiale minore, risultando in una finitura "lucida".

Comprendere i Compromessi e i Limiti

Sebbene altamente efficace, l'utilizzo di un'atmosfera di azoto non è privo di considerazioni. Comprendere queste è fondamentale per un'implementazione di successo.

Il Ruolo Critico della Purezza

L'efficacia dello scudo di azoto è direttamente legata alla sua purezza. Qualsiasi significativa contaminazione di ossigeno o umidità nella fornitura di azoto comprometterà le sue qualità protettive e potrà comunque portare a difetti superficiali.

Costo vs. Beneficio

L'utilizzo di un'atmosfera di azoto aggiunge un costo operativo per il gas stesso e per l'infrastruttura di stoccaggio e consegna necessaria. Tuttavia, questo costo è quasi sempre giustificato dalla prevenzione di scarti, rilavorazioni e fallimenti del prodotto causati da ossidazione e decarburazione.

Il Potenziale di Nitrurazione Indesiderata

Sebbene l'azoto sia inerte con gli acciai alla maggior parte delle temperature di ricottura, può reagire con alcuni metalli altamente reattivi (come titanio, magnesio e alluminio) ad alte temperature.

Può anche reagire con alcuni acciai legati a temperature molto elevate in un processo chiamato nitrurazione, che forma composti nitruri duri e fragili sulla superficie. Questo è generalmente indesiderabile in un contesto di ricottura, che mira ad ammorbidire il materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera dipende interamente dal materiale trattato e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è la ricottura generica di acciai al carbonio e a bassa lega: L'azoto ad alta purezza fornisce un'eccellente ed economica protezione contro la scagliatura e la decarburazione.

- Se il tuo obiettivo principale è ottenere una superficie lucida e perfettamente pulita per la placcatura o scopi estetici: Una miscela azoto-idrogeno (gas di formatura) è la scelta superiore per le sue proprietà di pulizia attiva.

- Se il tuo obiettivo principale è la ricottura di metalli altamente reattivi come il titanio: Potrebbe essere necessario un gas più veramente inerte come l'Argon, poiché anche l'azoto può reagire con il materiale alle temperature di processo.

In definitiva, il controllo dell'atmosfera del forno è un pilastro fondamentale del moderno trattamento termico, garantendo che il prodotto finale soddisfi le sue precise specifiche ingegneristiche.

Tabella Riepilogativa:

| Funzione | Beneficio | Considerazione Chiave |

|---|---|---|

| Sposta l'Ossigeno | Previene l'ossidazione/scagliatura | Richiede azoto ad alta purezza |

| Crea Atmosfera Inerte | Evita la decarburazione negli acciai | Economico per la maggior parte dei metalli |

| Può essere miscelato con Idrogeno | Ottiene finiture lucide e pulite | Potrebbe non essere adatto a metalli reattivi come il titanio |

Ottimizza il tuo processo di ricottura con l'esperienza di KINTEK nelle atmosfere per forni da laboratorio.

Che tu stia lavorando con acciai al carbonio, leghe o metalli reattivi, la giusta atmosfera del forno è fondamentale per ottenere le proprietà del materiale desiderate. KINTCEL è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni che garantiscono un controllo preciso della temperatura e ambienti gassosi ottimali per le tue applicazioni di trattamento termico.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a prevenire difetti superficiali, migliorare la qualità del prodotto e selezionare la soluzione atmosferica perfetta per i tuoi specifici obiettivi di ricottura.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Perché il gas idrogeno viene utilizzato nel processo di ricottura? Ottenere una finitura metallica brillante e priva di ossidi

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno

- Quali sono i vantaggi dell'argon? Ottieni purezza assoluta e stabilità ad alta temperatura

- Qual è la differenza tra atmosfera modificata e atmosfera controllata? Padroneggiare i Metodi di Conservazione degli Alimenti

- Qual è l'ambiente di cottura preferito per pezzi in acciaio inossidabile ad alto volume e a basso tenore di carbonio? Ottimizzare MIM e pressatura

- Qual è il ruolo di un forno ad atmosfera ad alta temperatura nella fissazione dell'azoto? Master Catalyst Precision Engineering

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Perché è richiesto un forno ad alta temperatura con atmosfere di vapore o aria, controllato con precisione? Ingegnerizzazione dell'Alfa-Allumina