L'esempio più comune di atmosfera inerte è quella creata utilizzando azoto gassoso puro (N₂). Questo perché l'azoto è in gran parte non reattivo nella maggior parte delle condizioni e costituisce circa il 78% dell'aria che respiriamo, rendendolo una scelta abbondante ed economica per prevenire cambiamenti chimici indesiderati.

Un'atmosfera inerte non riguarda tanto un gas specifico quanto una strategia: sostituire i gas reattivi come l'ossigeno con un gas non reattivo per prevenire reazioni chimiche indesiderate, come l'ossidazione o la degradazione, in un ambiente sensibile.

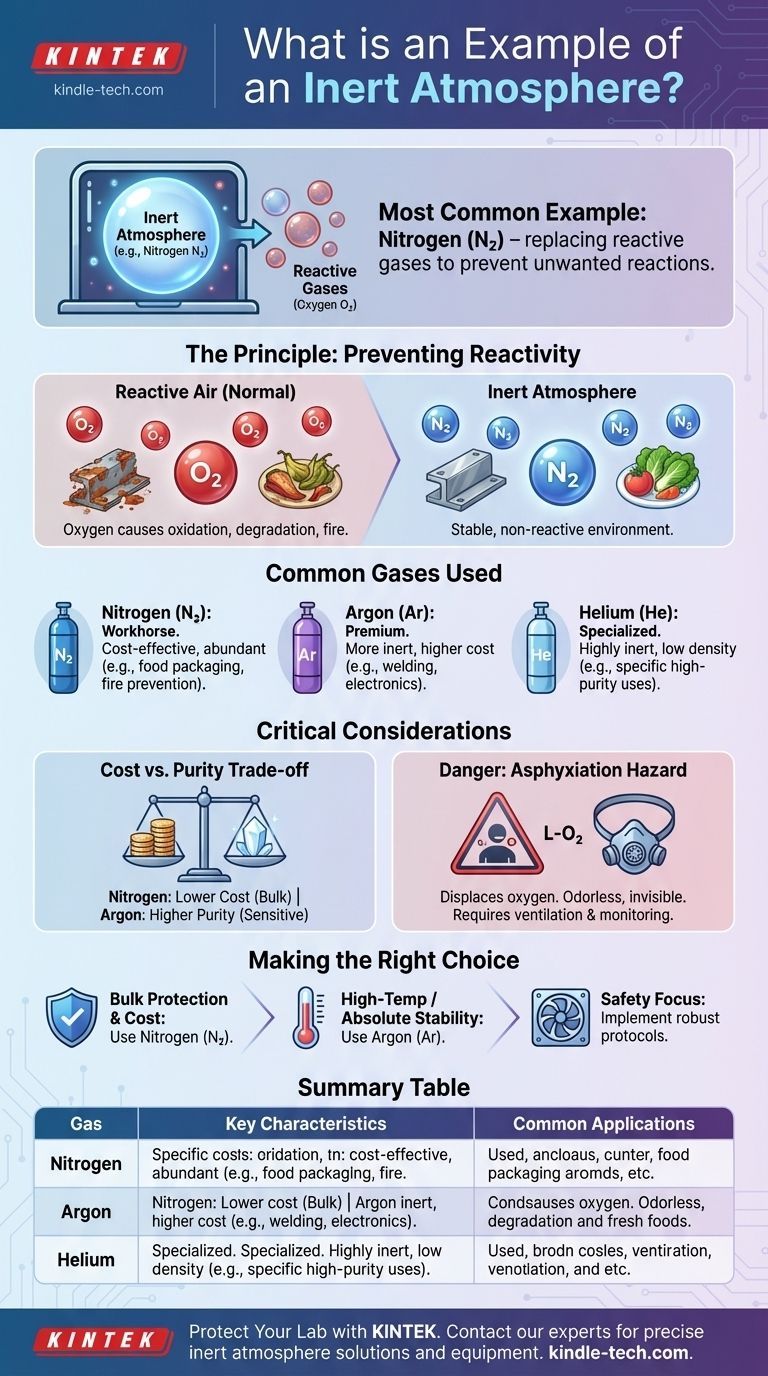

Il Principio dell'Inertizzazione: Prevenire Reazioni Indesiderate

Per comprendere le atmosfere inerti, devi prima capire il problema che risolvono. L'aria standard intorno a noi è una miscela reattiva, principalmente di azoto, ossigeno e vapore acqueo.

Cosa significa realmente "Inerte"

Il termine "inerte" si riferisce a una sostanza chimicamente non reattiva. Nel contesto dei gas, ciò significa che il gas ha una configurazione elettronica molto stabile e non forma facilmente legami chimici con altri materiali.

Questi gas hanno bassi potenziali di ossidazione, il che significa che non causano o partecipano facilmente all'ossidazione, il processo responsabile della ruggine, del deterioramento degli alimenti e della combustione.

Il Problema: Un'Atmosfera Reattiva

Il principale colpevole in un'atmosfera normale è l'ossigeno. L'ossigeno è altamente reattivo e si combinerà aggressivamente con altre sostanze.

Questa reattività è la causa di molti problemi nei processi industriali e scientifici, inclusa la corrosione dei metalli, la degradazione di sostanze chimiche sensibili e il rischio di incendio o esplosione con materiali infiammabili.

Gas Comuni Utilizzati per l'Inertizzazione

Sebbene l'azoto sia il più comune, altri gas vengono utilizzati in base a esigenze specifiche.

- Azoto (N₂): Il cavallo di battaglia dell'inertizzazione. È economico e adatto a una vasta gamma di applicazioni, dall'imballaggio alimentare alla produzione di elettronica.

- Argon (Ar): Più inerte dell'azoto, ma anche più costoso. Viene utilizzato in applicazioni ad alta temperatura o altamente sensibili come la saldatura di metalli reattivi (es. titanio) e la crescita di cristalli di silicio.

- Elio (He): Anch'esso altamente inerte, ma è una molecola molto piccola e a bassa densità che può essere difficile da contenere. Il suo utilizzo è più specializzato.

Comprendere i Compromessi

La scelta di utilizzare un'atmosfera inerte comporta considerazioni pratiche, e non tutti i gas sono adatti allo scopo.

Perché Alcuni Gas Sono Inadatti

Un gas come il cloro è un eccellente esempio di gas non inerte. Essendo un alogeno, è estremamente reattivo e attaccherà prontamente altri materiali.

Inoltre, la sua tossicità lo rende fondamentalmente inadatto per creare un ambiente sicuro e stabile, evidenziando che un gas inertizzante deve essere sia chimicamente stabile che sicuro da maneggiare.

Costo vs. Purezza dell'Inerzia

Il compromesso principale è spesso tra il costo e il livello di inerzia richiesto.

L'azoto viene prodotto separandolo dall'aria, rendendolo relativamente economico per applicazioni di massa. L'argon, che costituisce meno dell'1% dell'atmosfera, è più costoso da isolare ed è quindi riservato a processi in cui l'azoto non è sufficientemente non reattivo.

Il Pericolo Critico: Asfissia

Un punto cruciale di sicurezza è che un'atmosfera inerte, per definizione, sposta l'ossigeno. In qualsiasi spazio chiuso o scarsamente ventilato, un accumulo di qualsiasi gas inerte crea un rischio di asfissia.

Queste atmosfere non possono sostenere la vita e sono pericolose perché spesso sono incolori e inodori, non fornendo alcun avvertimento sensoriale dell'ambiente privo di ossigeno.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del gas inerte corretto dipende interamente dai requisiti tecnici, dal budget e dai protocolli di sicurezza del tuo progetto.

- Se il tuo obiettivo principale è la protezione di massa e l'efficienza dei costi: L'azoto è la scelta definitiva per applicazioni come l'imballaggio alimentare, la copertura di serbatoi di stoccaggio chimico e la prevenzione degli incendi.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura o la non reattività assoluta: L'argon è necessario per processi sensibili come la saldatura TIG/MIG di leghe speciali o la produzione di elettronica avanzata.

- Se il tuo obiettivo principale è la sicurezza del personale: Qualsiasi strategia di gas inerte deve essere accompagnata da una ventilazione robusta, monitoraggio dell'aria per i livelli di ossigeno e rigorosi protocolli di accesso.

Comprendendo il principio della reattività chimica, puoi selezionare con sicurezza la giusta strategia di inertizzazione per proteggere i tuoi materiali e processi.

Tabella riassuntiva:

| Gas | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Azoto (N₂) | Economico, abbondante, adatto per la maggior parte degli usi | Imballaggio alimentare, stoccaggio di prodotti chimici, prevenzione incendi |

| Argon (Ar) | Altamente inerte, eccellente per alte temperature | Saldatura di metalli reattivi, produzione di elettronica |

| Elio (He) | Altamente inerte, bassa densità, può essere difficile da contenere | Applicazioni specializzate che richiedono alta purezza |

Devi proteggere i tuoi materiali da ossidazione, deterioramento o incendio?

Scegliere la giusta atmosfera inerte è fondamentale per il successo e la sicurezza del tuo laboratorio. KINTEK è specializzata nella fornitura delle precise attrezzature e dei materiali di consumo da laboratorio di cui hai bisogno per creare e mantenere ambienti controllati.

I nostri esperti possono aiutarti a selezionare la soluzione ottimale per la tua specifica applicazione, sia che tu stia lavorando con prodotti chimici sensibili, conducendo processi ad alta temperatura o garantendo la longevità del prodotto.

Contatta il nostro team oggi stesso per discutere le tue esigenze di atmosfera inerte e scoprire come KINTEK può migliorare l'efficienza e la sicurezza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2