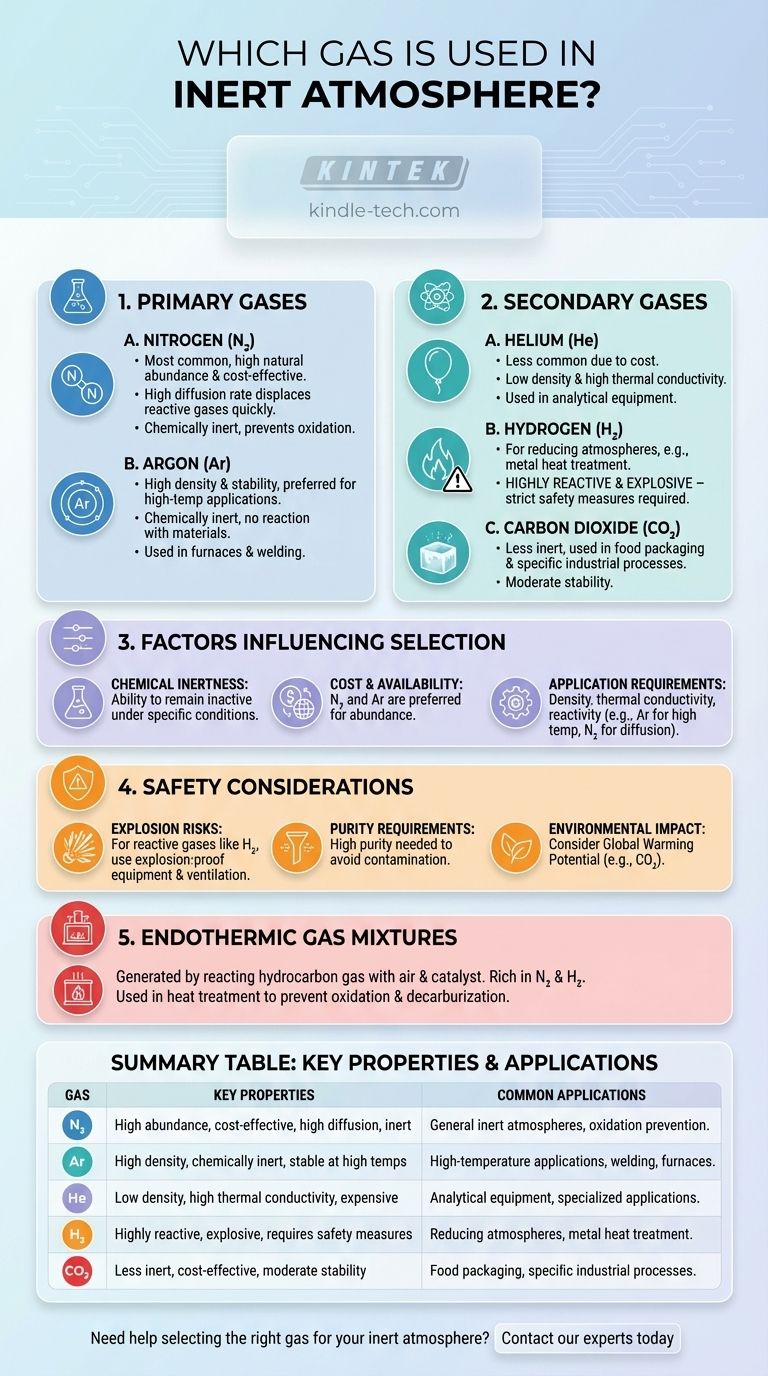

Le atmosfere inerti sono utilizzate per creare un ambiente non reattivo, spesso in contesti industriali o di laboratorio, per prevenire reazioni chimiche indesiderate come l'ossidazione o la contaminazione. I gas più comunemente utilizzati a questo scopo sono l'azoto e l'argon grazie alla loro elevata abbondanza naturale e alle proprietà chimicamente inerti. L'azoto è particolarmente favorito per la sua alta velocità di diffusione, mentre l'argon è apprezzato per la sua densità e stabilità. A seconda dei requisiti specifici dell'applicazione, possono essere utilizzati anche altri gas come l'elio, l'idrogeno e l'anidride carbonica. Le considerazioni sulla sicurezza, come le misure antideflagranti, sono essenziali quando si utilizzano gas reattivi come l'idrogeno.

Punti chiave spiegati:

-

Gas principali utilizzati nelle atmosfere inerti:

-

Azoto (N2):

- L'azoto è il gas più comunemente utilizzato per creare atmosfere inerti grazie alla sua elevata abbondanza naturale e convenienza economica.

- Ha un'alta velocità di diffusione, che gli consente di spostare rapidamente l'ossigeno e altri gas reattivi.

- L'azoto è chimicamente inerte nella maggior parte delle condizioni, rendendolo ideale per prevenire l'ossidazione e altre reazioni indesiderate.

-

Argon (Ar):

- L'argon è un altro gas ampiamente utilizzato per le atmosfere inerti, in particolare nelle applicazioni che richiedono maggiore densità o stabilità.

- È chimicamente inerte e non reagisce con la maggior parte dei materiali, anche ad alte temperature.

- L'argon è spesso utilizzato in applicazioni specializzate, come nei forni o nella saldatura, dove la sua densità offre una migliore protezione contro la contaminazione.

-

Azoto (N2):

-

Gas secondari e le loro applicazioni:

-

Elio (He):

- L'elio è meno comunemente usato a causa del suo costo più elevato e della minore abbondanza naturale.

- Viene utilizzato in applicazioni specifiche in cui la sua bassa densità e l'alta conducibilità termica sono vantaggiose, come in alcuni tipi di apparecchiature analitiche.

-

Idrogeno (H2):

- L'idrogeno è utilizzato in applicazioni specifiche in cui sono richieste atmosfere riducenti, come nel trattamento termico dei metalli.

- Tuttavia, l'idrogeno è altamente reattivo ed esplosivo, il che richiede rigorose misure di sicurezza, inclusi apparecchiature antideflagranti e ambienti controllati.

-

Anidride Carbonica (CO2):

- L'anidride carbonica è talvolta utilizzata nelle atmosfere inerti, in particolare negli imballaggi alimentari e in alcuni processi industriali.

- È meno inerte dell'azoto o dell'argon, ma può essere efficace in applicazioni specifiche in cui le sue proprietà sono benefiche.

-

Elio (He):

-

Fattori che influenzano la scelta del gas:

- Inerzia Chimica: Il requisito principale per un gas utilizzato in un'atmosfera inerte è la sua capacità di rimanere chimicamente inattivo nelle condizioni date.

- Costo e Disponibilità: L'azoto e l'argon sono preferiti grazie alla loro elevata abbondanza naturale e al costo relativamente basso.

- Requisiti specifici dell'applicazione: La scelta del gas può dipendere da esigenze specifiche come densità, conducibilità termica o reattività. Ad esempio, l'argon è preferito nelle applicazioni ad alta temperatura grazie alla sua stabilità, mentre l'azoto è favorito per la sua rapida diffusione.

-

Considerazioni sulla sicurezza:

- Rischi di esplosione: Quando si utilizzano gas reattivi come l'idrogeno, è fondamentale implementare misure di sicurezza per prevenire esplosioni. Ciò include l'uso di apparecchiature antideflagranti e la garanzia di una ventilazione adeguata.

- Requisiti di purezza: I gas utilizzati devono essere di elevata purezza per evitare l'introduzione di contaminanti che potrebbero reagire con i materiali protetti.

- Impatto ambientale: La scelta del gas può anche tenere conto di fattori ambientali, come il potenziale di riscaldamento globale di gas come l'anidride carbonica.

-

Miscele di gas endotermiche:

- In alcuni casi, vengono utilizzate miscele di gas endotermiche per creare atmosfere inerti. Queste miscele sono generate facendo reagire un gas idrocarburico con aria in presenza di un catalizzatore, producendo una miscela gassosa ricca di azoto e idrogeno.

- Queste miscele sono spesso utilizzate nei processi di trattamento termico per prevenire l'ossidazione e la decarburazione dei metalli.

Comprendendo questi punti chiave, un acquirente può prendere decisioni informate su quale gas utilizzare per creare un'atmosfera inerte, in base ai requisiti specifici della propria applicazione, alle considerazioni sui costi e ai protocolli di sicurezza.

Tabella riassuntiva:

| Gas | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Azoto | Alta abbondanza naturale, conveniente, alta velocità di diffusione, chimicamente inerte | Atmosfere inerti generali, prevenzione dell'ossidazione |

| Argon | Alta densità, chimicamente inerte, stabile ad alte temperature | Applicazioni ad alta temperatura, saldatura, forni |

| Elio | Bassa densità, alta conducibilità termica, costoso | Apparecchiature analitiche, applicazioni specializzate |

| Idrogeno | Altamente reattivo, esplosivo, richiede misure di sicurezza | Atmosfere riducenti, trattamento termico dei metalli |

| CO2 | Meno inerte, conveniente, stabilità moderata | Imballaggi alimentari, processi industriali specifici |

Hai bisogno di aiuto per scegliere il gas giusto per la tua atmosfera inerte? Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo