In sintesi, un'atmosfera inerte è un ambiente controllato in cui l'aria normale e reattiva è stata intenzionalmente sostituita con un gas non reattivo (o "inerte"). Questo viene fatto per prevenire reazioni chimiche indesiderate, come l'ossidazione o la combustione, che altrimenti si verificherebbero in presenza di ossigeno.

Lo scopo fondamentale di un'atmosfera inerte non riguarda il gas stesso, ma ciò che rimuove: l'ossigeno e l'umidità dall'aria che causano il degrado, il deterioramento, la ruggine o l'accensione dei materiali.

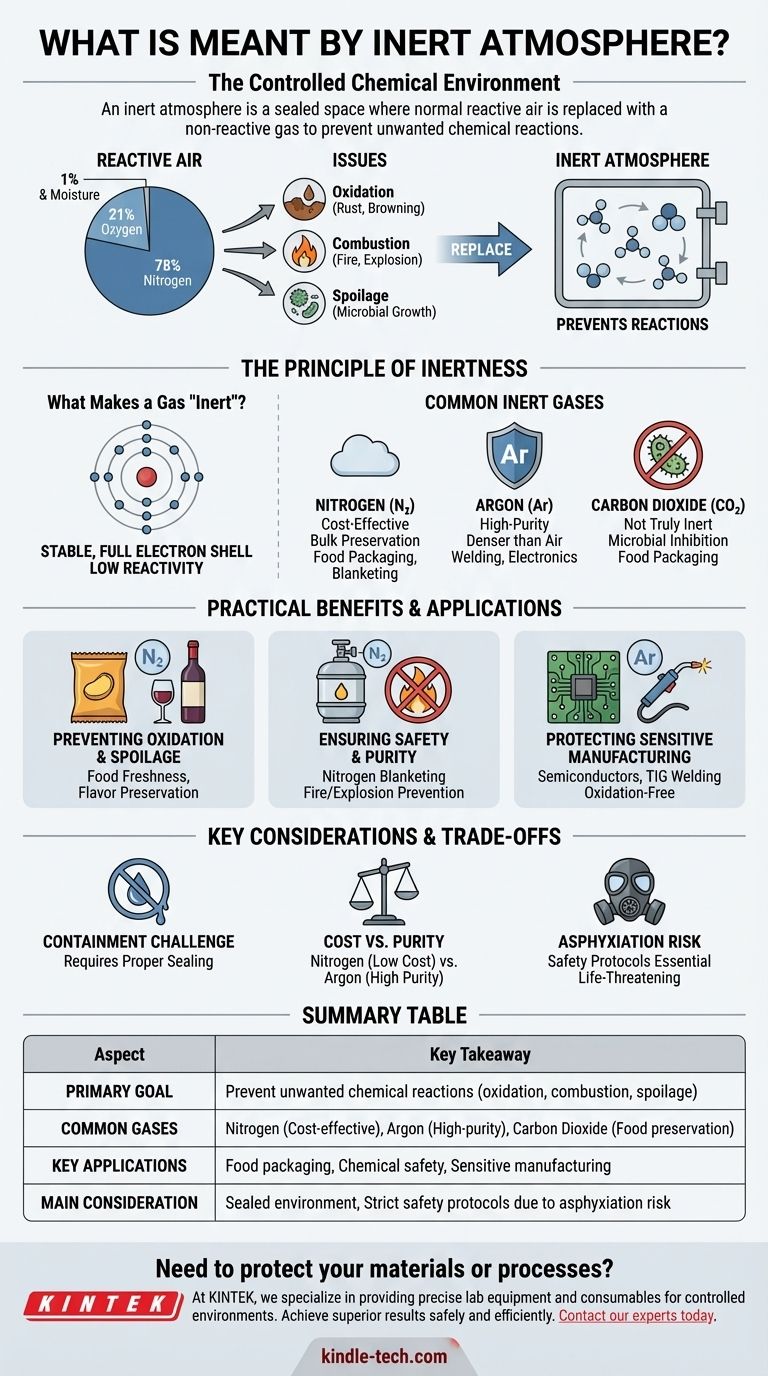

Il Problema: L'Aria Reattiva

L'aria che respiriamo è composta per circa il 78% da azoto, per il 21% da ossigeno e contiene piccole quantità di altri gas, incluso il vapore acqueo. Per molti processi industriali, scientifici e commerciali, questa composizione è una significativa responsabilità.

Perché l'Ossigeno è Spesso un Problema

L'ossigeno è un elemento altamente reattivo. La sua tendenza a combinarsi con altre sostanze è responsabile di processi comuni come la ruggine (ossidazione del ferro) e l'imbrunimento di una mela tagliata. In situazioni più volatili, è un componente chiave di incendi ed esplosioni.

Il Ruolo dell'Umidità

Il vapore acqueo presente nell'aria può anche accelerare la corrosione e fornire un ambiente per la crescita microbica, portando al deterioramento degli alimenti o alla contaminazione di materiali sensibili.

Il Principio dell'Inerzia

La creazione di un'atmosfera inerte comporta l'eliminazione dell'aria ambiente da uno spazio sigillato e il suo riempimento con un gas che non interferirà con il prodotto o il processo da proteggere.

Cosa Rende un Gas "Inerte"?

I gas inerti sono chimicamente stabili perché il loro guscio elettronico più esterno è completo, il che significa che hanno una tendenza molto bassa a reagire con altri elementi. Mentre i veri gas nobili come l'Argon sono i più inerti, altri gas come l l'Azoto sono sufficientemente non reattivi per la maggior parte delle applicazioni.

Gas Comuni Utilizzati

La scelta del gas dipende dal livello di inerzia richiesto e dal budget.

- Azoto (N₂): Di gran lunga il più comune, poiché è economico e costituisce la maggior parte della nostra atmosfera, rendendolo facile da reperire.

- Argon (Ar): Più inerte dell'azoto e più denso dell'aria. Viene utilizzato per applicazioni più sensibili come la saldatura di alta qualità e la produzione di elettronica dove anche la leggera reattività dell'azoto è inaccettabile.

- Anidride Carbonica (CO₂): Sebbene non sia veramente inerte, è spesso utilizzata nell'imballaggio alimentare perché sposta l'ossigeno e può inibire la crescita di alcuni batteri e muffe.

Benefici Pratici e Applicazioni

Il valore di un'atmosfera inerte è dimostrato in un'ampia gamma di settori in cui il controllo sull'ambiente chimico è fondamentale.

Prevenzione dell'Ossidazione e del Deterioramento

Questo è uno degli usi più comuni. L'aria all'interno di un sacchetto di patatine viene sostituita con azoto per evitare che gli oli irrancidiscano e per ammortizzare il prodotto. Allo stesso modo, i produttori di vino usano gas inerti per proteggere il vino dall'ossigeno durante l'imbottigliamento.

Garanzia di Sicurezza e Purezza

Negli impianti di lavorazione chimica, l'aria nei recipienti contenenti liquidi o polveri infiammabili viene spesso sostituita con azoto. Questo processo, noto come "inertizzazione con azoto", rimuove l'ossigeno necessario per un incendio o un'esplosione, migliorando drasticamente la sicurezza.

Protezione della Produzione Sensibile

Durante la produzione di semiconduttori ed elettronica, anche livelli microscopici di ossidazione possono rovinare un componente. Questi processi sono spesso condotti in camere riempite con un gas inerte altamente puro come l'argon. I saldatori utilizzano anche uno scudo di gas inerte per proteggere il bagno di saldatura fuso dall'ossigeno, che indebolirebbe il giunto finale.

Considerazioni Chiave e Compromessi

Sebbene potente, l'implementazione di un'atmosfera inerte richiede un'attenta pianificazione e comprensione dei suoi limiti.

La Sfida del Contenimento

Un'atmosfera inerte è efficace solo se il contenitore o la stanza sono adeguatamente sigillati. Eventuali perdite consentiranno all'ossigeno e all'umidità di rientrare, vanificando lo scopo del sistema.

Costo vs. Purezza

Esiste un compromesso diretto tra il costo del gas e il suo livello di inerzia. L'azoto è sufficiente per la maggior parte delle applicazioni di massa, ma i processi che richiedono una purezza chimica assoluta richiedono gas più costosi come l'argon.

Rischio Critico di Asfissia

Un'atmosfera progettata per prevenire la combustione è anche un'atmosfera che non può sostenere la vita. Qualsiasi area inondata di gas inerte è un rischio estremo di asfissia, poiché contiene poco o nessun ossigeno. Protocolli di sicurezza rigorosi sono essenziali per qualsiasi personale che lavori all'interno o in prossimità di questi ambienti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e l'applicazione di un'atmosfera inerte sono dettate interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la conservazione economica: L'azoto è la scelta standard per applicazioni su larga scala come l'imballaggio alimentare, i silos di grano e l'inertizzazione di serbatoi chimici.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza: L'argon è l'opzione superiore per lavori sensibili come la saldatura TIG, la ricerca scientifica e la produzione di wafer di silicio dove l'assoluta non reattività è vitale.

- Se il tuo obiettivo principale è l'inibizione microbica attiva: Un'atmosfera modificata che include anidride carbonica è spesso utilizzata nell'imballaggio di carne e prodotti freschi per prolungare la durata di conservazione oltre la semplice prevenzione dell'ossidazione.

In definitiva, un'atmosfera inerte è uno strumento potente per prendere il controllo dell'ambiente chimico al fine di proteggere e preservare materiali e processi sensibili.

Tabella Riepilogativa:

| Aspetto | Punto Chiave |

|---|---|

| Obiettivo Primario | Prevenire reazioni chimiche indesiderate (ossidazione, combustione, deterioramento). |

| Gas Comuni | Azoto (economico), Argon (alta purezza), Anidride Carbonica (conservazione alimentare). |

| Applicazioni Chiave | Imballaggio alimentare, sicurezza chimica (inertizzazione), produzione sensibile (saldatura, elettronica). |

| Considerazione Principale | Richiede un ambiente sigillato e rigorosi protocolli di sicurezza a causa del rischio di asfissia. |

Hai bisogno di proteggere i tuoi materiali o processi da ossigeno e umidità?

Noi di KINTEK siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per creare e mantenere ambienti controllati per il tuo laboratorio. Che il tuo obiettivo sia la conservazione economica o la lavorazione ad alta purezza, le nostre soluzioni possono aiutarti a ottenere risultati superiori in modo sicuro ed efficiente.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua specifica applicazione con soluzioni affidabili per atmosfere inerti.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione