Una condizione inerte descrive un'atmosfera che è stata intenzionalmente resa chimicamente inattiva. Nei contesti di sicurezza industriale e marittima, ciò si ottiene riducendo il contenuto di ossigeno all'8% o meno in volume attraverso l'aggiunta di un gas non reattivo, come azoto o argon.

Lo scopo principale della creazione di una condizione inerte è eliminare il rischio di reazioni chimiche indesiderate. Spostando gas reattivi come l'ossigeno, è possibile prevenire incendi, esplosioni o il degrado di materiali sensibili.

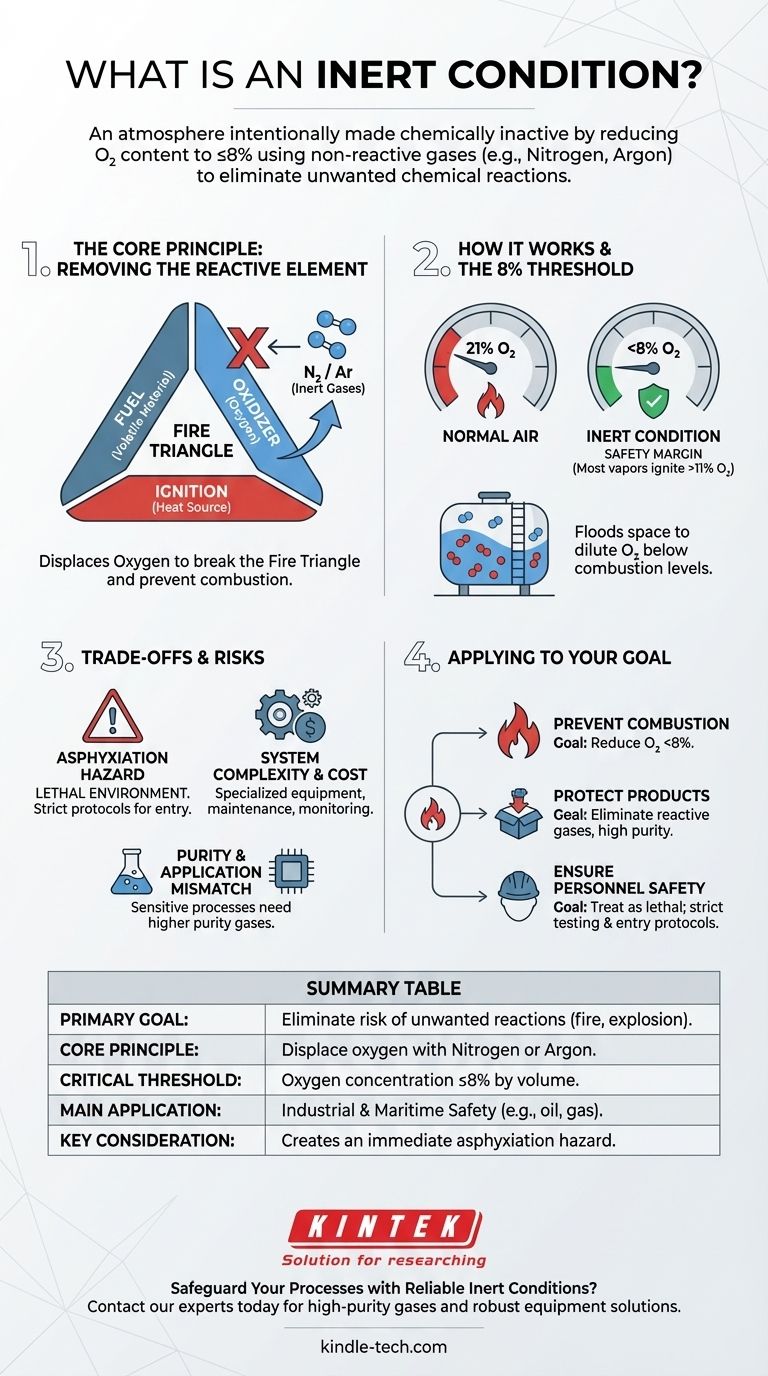

Il Principio Fondamentale: Rimozione dell'Elemento Reattivo

Una condizione inerte è fondamentalmente una forma di sicurezza ingegnerizzata. Funziona rimuovendo uno degli ingredienti chiave necessari per reazioni chimiche pericolose, più comunemente la combustione.

Perché l'Ossigeno è l'Obiettivo Primario

Molti incidenti industriali pericolosi, come incendi ed esplosioni, richiedono tre cose: combustibile, una fonte di innesco (calore) e un ossidante. Questo è spesso chiamato il triangolo del fuoco.

Mentre il combustibile e le fonti di innesco possono essere gestiti, l'ossigeno nell'aria normale (circa il 21%) è un ossidante potente e prontamente disponibile. Il modo più efficace per rendere sicura un'atmosfera volatile è rompere il triangolo del fuoco rimuovendo l'ossigeno.

Come Funzionano i Gas Inerti

I gas inerti, come azoto e argon, sono chimicamente stabili e non reagiscono facilmente con altre sostanze. Non neutralizzano l'ossigeno; lo spostano fisicamente.

Inondando uno spazio chiuso come un serbatoio di stoccaggio con un gas inerte, si diluisce la concentrazione di ossigeno. Una volta che il livello di ossigeno scende al di sotto della soglia richiesta per sostenere la combustione, l'ambiente diventa inerte.

Il Significato della Soglia dell'8%

Il valore specifico dell'8% di ossigeno o meno è uno standard di sicurezza critico in molte industrie, in particolare quelle che manipolano idrocarburi infiammabili come petrolio e gas.

La maggior parte dei vapori di idrocarburi non può incendiarsi quando la concentrazione di ossigeno è inferiore a circa l'11%. Il limite dell'8% fornisce un margine di sicurezza cruciale per tenere conto di imprecisioni di misurazione o piccole fluttuazioni nell'atmosfera.

Comprendere i Compromessi e i Rischi

Sebbene la creazione di una condizione inerte sia una potente misura di sicurezza, introduce una serie di considerazioni critiche che devono essere gestite.

Il Pericolo Immediato per la Vita Umana

Il rischio più significativo è l'asfissia. Un'atmosfera con l'8% di ossigeno non può sostenere la vita umana ed è considerata immediatamente pericolosa.

Qualsiasi spazio inerte è un pericolo di spazio confinato. Nessun personale dovrebbe mai entrare in un serbatoio o recipiente inertizzato senza seguire rigorosi protocolli di sicurezza, che includono la ventilazione accurata dello spazio e la verifica di un livello di ossigeno sicuro (tipicamente dal 19,5% al 23,5%).

Complessità e Costo del Sistema

Il raggiungimento e il mantenimento di una condizione inerte richiede attrezzature specializzate. Questo può includere generatori di gas inerte, bombole di stoccaggio ad alta pressione per azoto o argon e sistemi di monitoraggio atmosferico continuo.

Questi sistemi aggiungono costi, complessità e requisiti di manutenzione a un'operazione. Non sono soluzioni "imposta e dimentica" e richiedono una vigilanza costante.

Purezza e Incompatibilità dell'Applicazione

La purezza richiesta del gas inerte dipende dall'applicazione. Per prevenire un incendio in un serbatoio di petrolio greggio, i gas di scarico raffreddati e puliti di un motore navale potrebbero essere sufficienti.

Tuttavia, per processi sensibili come la produzione di elettronica o l'imballaggio di alimenti, anche tracce di contaminanti possono essere inaccettabili. Queste applicazioni richiedono gas inerti ad alta purezza, che sono più costosi da produrre o procurare.

Come Applicare Questo al Tuo Obiettivo

Comprendere lo scopo dell'inertizzazione è fondamentale per implementarla correttamente. Il tuo obiettivo primario detta il tuo focus operativo.

- Se il tuo obiettivo primario è prevenire la combustione in ambienti volatili: Il tuo obiettivo è ridurre e mantenere in modo affidabile i livelli di ossigeno al di sotto della soglia di sicurezza dell'8% tramite lo spostamento di gas inerte.

- Se il tuo obiettivo primario è proteggere prodotti o processi sensibili: Il tuo obiettivo è eliminare i gas reattivi per prevenire l'ossidazione o la contaminazione, il che potrebbe richiedere gas inerti di maggiore purezza.

- Se il tuo obiettivo primario è garantire la sicurezza del personale: Una condizione inerte deve essere sempre trattata come un ambiente letale, richiedendo rigorosi test atmosferici e protocolli di ingresso prima che sia consentito qualsiasi accesso umano.

In definitiva, la creazione di una condizione inerte è un controllo ingegneristico deliberato progettato per padroneggiare la reattività chimica e garantire la sicurezza operativa.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Eliminare il rischio di reazioni chimiche indesiderate (incendio, esplosione, degrado). |

| Principio Fondamentale | Spostare l'ossigeno reattivo con gas non reattivi come Azoto o Argon. |

| Soglia Critica | Concentrazione di ossigeno ridotta all'8% o meno in volume. |

| Applicazione Principale | Sicurezza industriale e marittima per materiali volatili (es. petrolio, gas). |

| Considerazione Chiave | Crea un pericolo immediato di asfissia per il personale. |

Hai bisogno di salvaguardare i tuoi processi con condizioni inerti affidabili?

KINTEK è specializzata nella fornitura di gas ad alta purezza e attrezzature robuste necessarie per creare e mantenere atmosfere inerti precise. Sia che il tuo obiettivo sia prevenire la combustione in ambienti volatili o proteggere materiali sensibili dall'ossidazione, le nostre soluzioni sono progettate per sicurezza e prestazioni.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a implementare una strategia di inertizzazione sicura ed efficace per le tue esigenze di laboratorio o industriali.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali condizioni specifiche fornisce un forno ad atmosfera ad alta temperatura per la stabilità termica dei materiali delle batterie?

- Cos'è un'atmosfera esotermica? Una guida ai gas per trattamenti termici economici e autosufficienti

- Come si crea un'atmosfera riducente in un forno? Padroneggia i Metodi per Risultati Senza Ossidazione

- Qual è il significato di atmosfera riducente? Controllo dell'ossidazione per una lavorazione superiore dei materiali

- Cos'è un'atmosfera endotermica e quali sono le sue applicazioni? Padroneggia il controllo preciso del carbonio nel trattamento termico

- Qual è l'uso del processo di ricottura nell'industria metallurgica? Alleviare lo stress e aumentare la duttilità per la produzione

- Qual è il ruolo chiave di un forno ad atmosfera ad alta temperatura nella valutazione dell'ossidazione? Valutare la durabilità delle superleghe

- Perché si usa l'argon invece dell'elio? Ottenere una qualità di saldatura superiore e un'efficienza dei costi