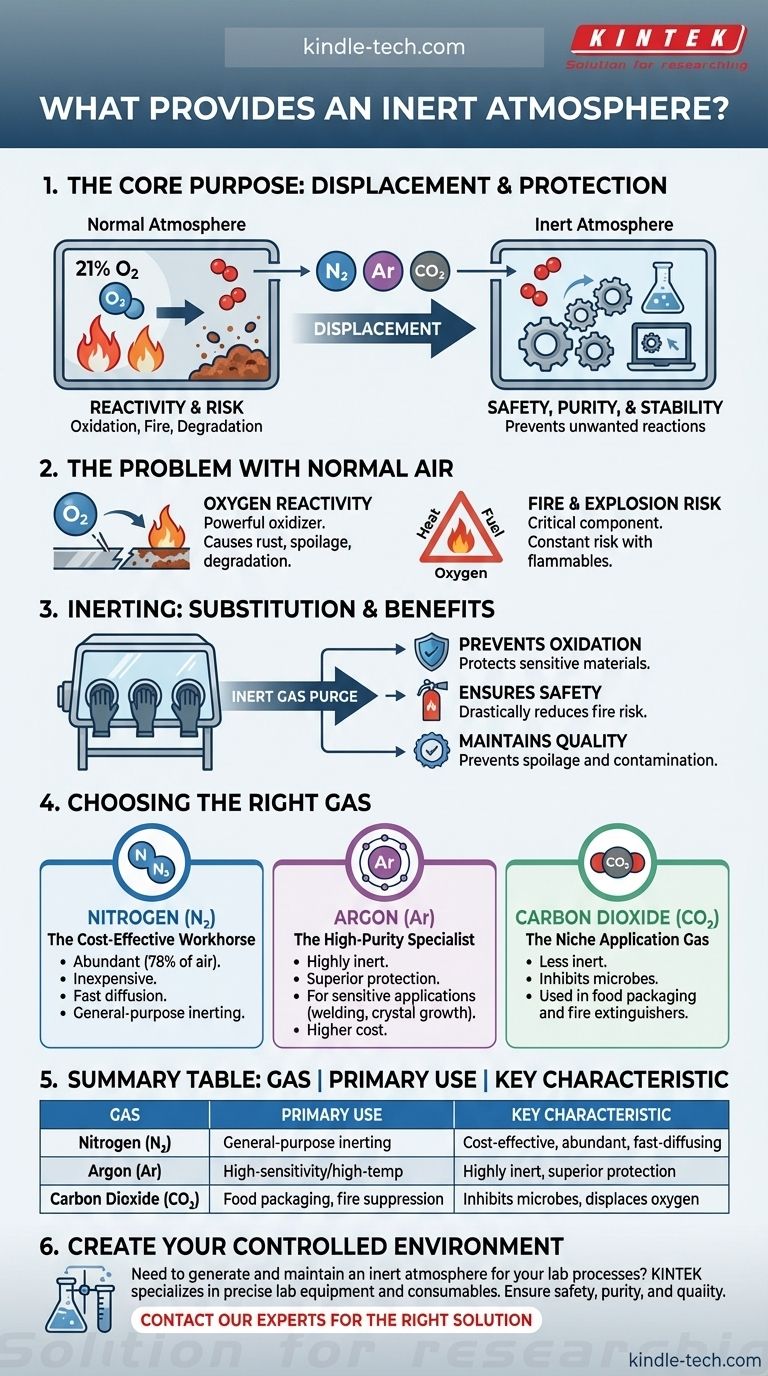

Un'atmosfera inerte viene creata spostando l'aria ambiente in uno spazio con un gas non reattivo. I gas più comunemente utilizzati a questo scopo sono l'azoto (N2), l'argon (Ar) e l'anidride carbonica (CO2). Ogni gas viene scelto in base alle sue proprietà specifiche e ai requisiti dell'applicazione.

Lo scopo principale di un'atmosfera inerte non è semplicemente riempire uno spazio, ma rimuovere strategicamente i gas reattivi, principalmente l'ossigeno, per prevenire reazioni chimiche indesiderate come ossidazione, degradazione o combustione.

Perché un'atmosfera normale è spesso il problema

Un'atmosfera standard è un ambiente altamente reattivo. Comprendere perché deve essere sostituita è la chiave per comprendere l'inertizzazione.

La reattività dell'ossigeno

L'aria che respiriamo è composta per circa il 21% da ossigeno. Sebbene essenziale per la vita, l'ossigeno è un potente agente ossidante.

Ciò significa che reagisce prontamente con altre sostanze, causando cambiamenti chimici. Questi cambiamenti sono spesso indesiderabili, portando a ruggine sui metalli, deterioramento del cibo e degradazione di sostanze chimiche sensibili.

Il rischio di incendio ed esplosione

L'ossigeno è anche un componente critico del triangolo del fuoco (calore, combustibile e ossigeno).

Negli ambienti con materiali infiammabili, la presenza di ossigeno atmosferico crea un rischio costante di incendio o esplosione. Rimuovere l'ossigeno rompe efficacemente il triangolo del fuoco e mitiga questo pericolo.

Come un'atmosfera inerte risolve il problema

L'inertizzazione è un processo di sostituzione. Inondando uno spazio chiuso con un gas non reattivo, si espelle fisicamente, o si elimina, l'ossigeno reattivo.

Il principio di spostamento

I gas inerti sono scelti perché sono chimicamente stabili e non partecipano facilmente a reazioni chimiche nella maggior parte delle condizioni.

Quando vengono introdotti in un contenitore, una glovebox o un recipiente di processo, il gas inerte abbassa la concentrazione di ossigeno a un livello in cui reazioni come ossidazione o combustione non possono verificarsi.

Vantaggi chiave dell'inertizzazione

Questo processo offre diversi vantaggi critici in varie industrie:

- Previene l'ossidazione e la degradazione: Protegge dall'usura elettronica sensibile, prodotti farmaceutici e sostanze chimiche.

- Garantisce la sicurezza: Riduce drasticamente il rischio di incendio ed esplosione nella lavorazione e nello stoccaggio di sostanze chimiche.

- Mantiene la purezza e la qualità: Previene il deterioramento nell'imballaggio di alimenti e bevande ed evita la contaminazione nella produzione high-tech.

Comprendere i compromessi nella scelta di un gas

Sebbene possano essere utilizzati diversi gas, la scelta non è arbitraria. Implica il bilanciamento tra prestazioni, costo e le esigenze specifiche dell'applicazione.

Azoto: Il cavallo di battaglia conveniente

L'azoto è di gran lunga il gas di inertizzazione più comune. È abbondante (costituendo circa il 78% della nostra atmosfera), relativamente economico da produrre ed efficace per la maggior parte delle applicazioni. La sua elevata velocità di diffusione gli consente di riempire uno spazio in modo rapido e uniforme.

Argon: Lo specialista dell'alta purezza

L'argon è più inerte dell'azoto ed è utilizzato per applicazioni altamente sensibili. A temperature molto elevate, l'azoto può ancora reagire con alcuni metalli.

Per processi come saldature specializzate o crescita di cristalli, l'argon fornisce un livello superiore di non reattività. Questa prestazione, tuttavia, ha un costo più elevato.

Anidride carbonica: Il gas per applicazioni di nicchia

L'anidride carbonica è meno inerte dell'azoto o dell'argon, ma è utilizzata in scenari specifici. Nell'imballaggio alimentare, non solo sposta l'ossigeno, ma aiuta anche a inibire la crescita di alcuni microbi. È anche comunemente usata negli estintori.

Fare la scelta giusta per il tuo obiettivo

La selezione del gas corretto è una questione di allineare le sue proprietà con il tuo obiettivo principale.

- Se il tuo obiettivo principale è l'inertizzazione per scopi generali e l'efficacia dei costi: L'azoto (N2) è la scelta standard e più pratica per la stragrande maggioranza delle applicazioni.

- Se il tuo obiettivo principale è proteggere materiali altamente sensibili o processi ad alta temperatura: L'argon (Ar) offre il massimo grado di non reattività, giustificando il suo costo più elevato.

- Se il tuo obiettivo principale è la conservazione degli alimenti o tipi specifici di soppressione degli incendi: L'anidride carbonica (CO2) può fornire benefici unici oltre alla semplice inertizzazione.

In definitiva, la creazione di un'atmosfera inerte è una strategia fondamentale per controllare un ambiente chimico per garantire sicurezza, qualità e stabilità.

Tabella riassuntiva:

| Gas | Caso d'uso principale | Caratteristica chiave |

|---|---|---|

| Azoto (N₂) | Inertizzazione per uso generale | Conveniente, abbondante, rapida diffusione |

| Argon (Ar) | Processi ad alta sensibilità/alta temperatura | Altamente inerte, protezione superiore |

| Anidride Carbonica (CO₂) | Imballaggio alimentare, soppressione incendi | Inibisce i microbi, sposta l'ossigeno |

Hai bisogno di creare un ambiente controllato e inerte per i tuoi processi di laboratorio? KINTEK è specializzata nel fornire le attrezzature e i materiali di consumo di laboratorio precisi necessari per generare e mantenere atmosfere inerti per applicazioni che vanno dalla manipolazione di materiali sensibili alla sintesi chimica. Assicura la sicurezza, la purezza e la qualità del tuo lavoro — contatta i nostri esperti oggi stesso per trovare la soluzione giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quale ruolo gioca il gas argon ad alta purezza nelle nanoferriti sostituite con gallio? Garantire una precisione stechiometrica perfetta

- Cos'è un forno per trattamenti termici ad atmosfera controllata? Ottieni risultati metallurgici superiori

- Qual è la funzione di un forno a atmosfera nel post-processing? Ottimizzare le proprietà meccaniche e l'integrità della superficie

- Perché è necessaria una fornace di sinterizzazione in atmosfera controllata per NMC811 rivestito con LiNbO3? Ottimizzare le prestazioni del catodo ad alto contenuto di nichel

- In che modo i forni da laboratorio a vuoto o a atmosfera contribuiscono all'anti-ossidazione dei campioni? Ottenere Risultati di Ricerca Puri

- Qual è la funzione di un forno ad atmosfera ad alta temperatura nella carbonizzazione della biomassa? Ottimizza la tua ricerca sul carbonio

- Qual è la funzione di un forno ad atmosfera controllata di alta precisione per la lega 617? Simulare condizioni estreme VHTR

- Come fanno i forni di ricottura ad atmosfera ad alta temperatura a garantire l'attività elettrocatalitica? Ottimizza i tuoi nitruri metallici