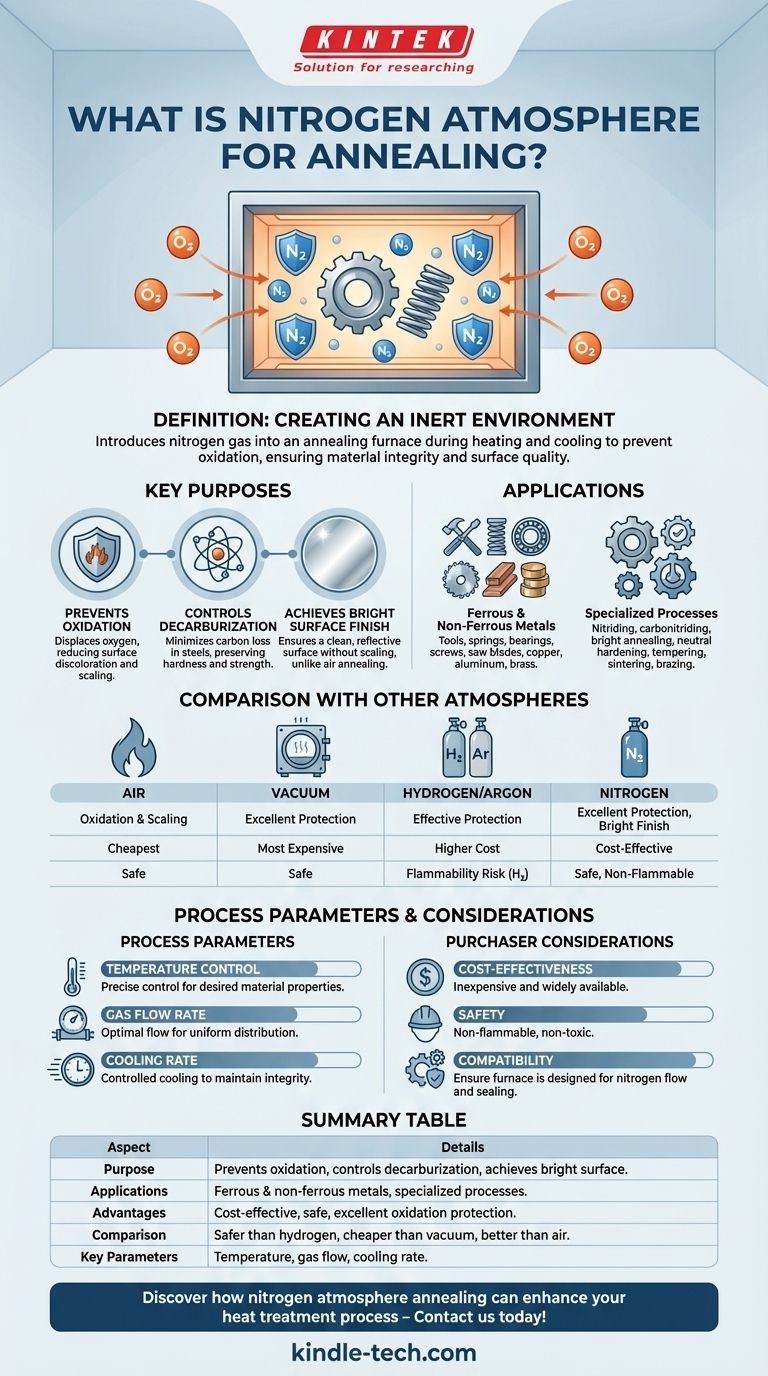

L'atmosfera di azoto per la ricottura si riferisce all'uso di gas azoto all'interno di un forno di ricottura per creare un ambiente inerte durante il processo di riscaldamento e raffreddamento. Questo metodo è impiegato principalmente per prevenire l'ossidazione del materiale trattato, poiché l'ossigeno nell'aria può causare reazioni superficiali indesiderate. La ricottura in azoto è particolarmente vantaggiosa per ottenere una finitura superficiale brillante, controllare la decarburazione e garantire l'integrità del materiale durante il trattamento termico. È ampiamente utilizzata sia per metalli ferrosi che non ferrosi, inclusi utensili, molle, cuscinetti e componenti come viti e lame di sega. Il processo è applicabile anche in trattamenti specializzati come nitrurazione, carbonitrurazione e ricottura brillante.

Punti chiave spiegati:

-

Definizione di atmosfera di azoto per la ricottura:

- La ricottura in azoto comporta l'introduzione di gas azoto in un forno di ricottura per creare un'atmosfera inerte.

- Questa atmosfera previene l'ossidazione, che è fondamentale per mantenere la qualità della superficie e le proprietà meccaniche del materiale.

-

Scopo dell'atmosfera di azoto:

- Prevenzione dell'ossidazione: L'azoto è un gas inerte che sposta l'ossigeno, riducendo il rischio di ossidazione e scolorimento della superficie.

- Controllo della decarburazione: Nell'acciaio e in altri materiali contenenti carbonio, l'azoto aiuta a minimizzare la perdita di carbonio dalla superficie, preservando durezza e resistenza.

- Ottenimento di una finitura superficiale brillante: A differenza della ricottura all'aria, che può portare a incrostazioni e scolorimento, la ricottura in azoto garantisce una finitura pulita e brillante.

-

Applicazioni della ricottura in azoto:

- Metalli ferrosi: Comunemente usata per utensili, molle, aghi industriali, cuscinetti, piastre di catena e lame di sega.

- Metalli non ferrosi: Adatta per materiali come rame, alluminio e ottone, dove il controllo dell'ossidazione è critico.

- Processi specializzati: Utilizzata in nitrurazione, carbonitrurazione, ricottura brillante, tempra neutra, rinvenimento, sinterizzazione e brasatura.

-

Vantaggi rispetto ad altre atmosfere:

- Rispetto all'aria o alle atmosfere basate sulla combustione, l'azoto fornisce un ambiente più pulito e controllato.

- È più conveniente e sicuro rispetto all'uso di idrogeno o argon in alcuni casi, pur offrendo un'eccellente protezione dall'ossidazione.

-

Confronto con altre atmosfere di ricottura:

- Ricottura sotto vuoto: Fornisce un'eccellente protezione dall'ossidazione ma è più costosa e complessa.

- Atmosfere di idrogeno/argon: Efficaci per applicazioni specifiche ma possono comportare rischi per la sicurezza (es. infiammabilità dell'idrogeno) o costi più elevati.

- Ricottura all'aria: Più economica ma provoca ossidazione e incrostazioni, rendendola inadatta per applicazioni che richiedono una finitura brillante.

-

Considerazioni per gli acquirenti di attrezzature e materiali di consumo:

- Convenienza economica: L'azoto è relativamente economico e ampiamente disponibile, rendendolo una scelta pratica per molte applicazioni.

- Sicurezza: L'azoto non è infiammabile e non tossico, riducendo i problemi di sicurezza rispetto all'idrogeno o ad altri gas reattivi.

- Compatibilità: Assicurarsi che il forno di ricottura sia progettato per gestire atmosfere di azoto e disponga di meccanismi adeguati per il flusso del gas e la sigillatura.

-

Parametri di processo:

- Controllo della temperatura: La temperatura di ricottura deve essere attentamente controllata per ottenere le proprietà desiderate del materiale.

- Velocità del flusso di gas: Le velocità ottimali del flusso di azoto garantiscono una distribuzione uniforme dell'atmosfera e una prevenzione efficace dell'ossidazione.

- Velocità di raffreddamento: Il raffreddamento controllato in atmosfera di azoto aiuta a mantenere l'integrità del materiale e la finitura superficiale.

Comprendendo questi punti chiave, gli acquirenti di attrezzature e materiali di consumo possono prendere decisioni informate sull'uso di atmosfere di azoto per la ricottura, garantendo risultati ottimali per le loro applicazioni specifiche.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo | Previene l'ossidazione, controlla la decarburazione, ottiene una finitura superficiale brillante |

| Applicazioni | Metalli ferrosi e non ferrosi, processi specializzati come la nitrurazione |

| Vantaggi | Conveniente, sicuro e fornisce un'eccellente protezione dall'ossidazione |

| Confronto con altri | Più controllato dell'aria, più sicuro dell'idrogeno, più economico del vuoto |

| Parametri chiave | Controllo della temperatura, velocità del flusso di gas, velocità di raffreddamento |

Scopri come la ricottura in atmosfera di azoto può migliorare il tuo processo di trattamento termico—contattaci oggi!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura