L'alta frequenza viene utilizzata nei forni a induzione per ottenere un riscaldamento preciso e superficiale in un materiale conduttivo. Ciò è necessario per applicazioni come la tempra superficiale, dove solo lo strato esterno di un pezzo deve essere alterato, o per riscaldare in modo efficiente componenti molto piccoli o sottili. Maggiore è la frequenza della corrente alternata nella bobina di induzione, più il calore risultante si concentra vicino alla superficie del pezzo.

La scelta della frequenza operativa è il parametro più critico nella progettazione del riscaldamento a induzione. È un compromesso diretto: le frequenze più alte concentrano l'energia vicino alla superficie per un riscaldamento rapido e localizzato, mentre le frequenze più basse penetrano più in profondità per un riscaldamento uniforme e di massa. Comprendere questo principio è fondamentale per controllare il risultato metallurgico.

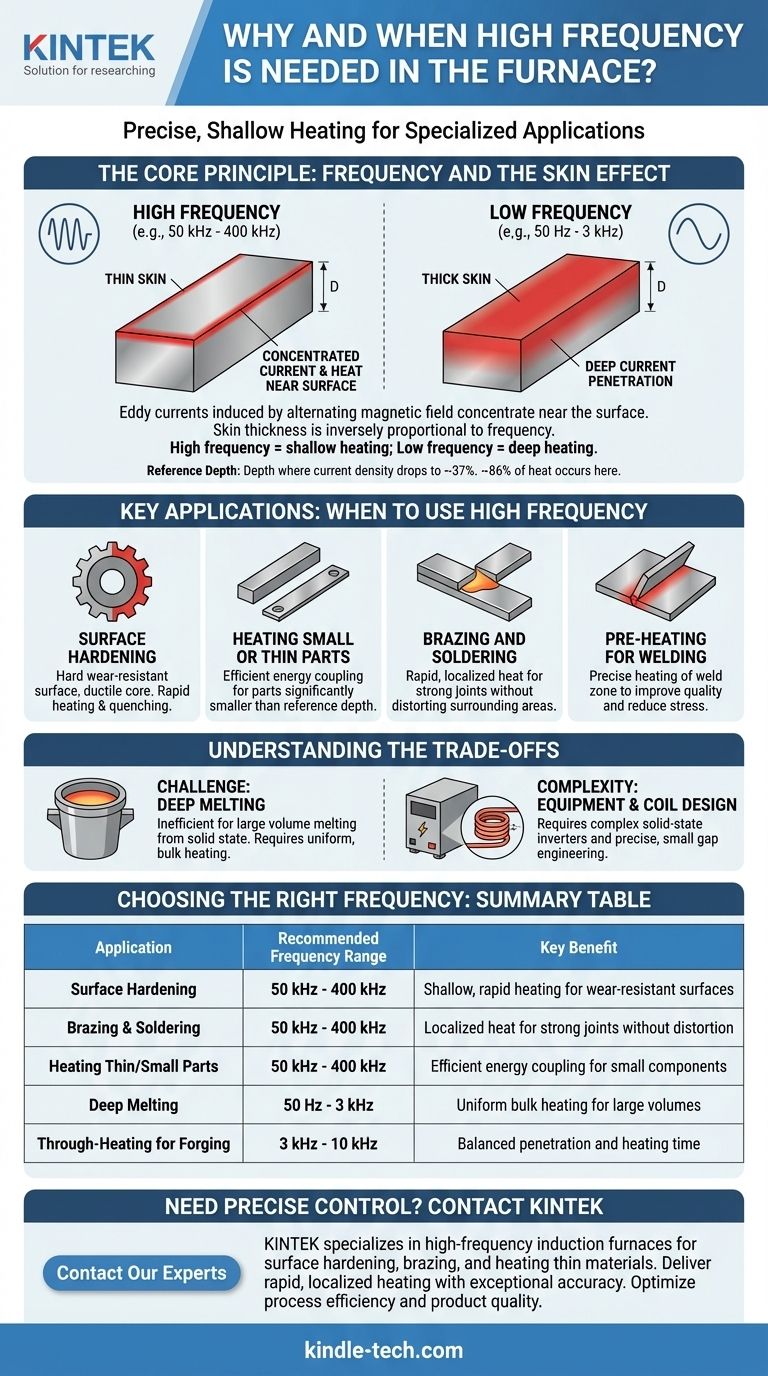

Il Principio Fondamentale: Frequenza ed Effetto Pelle

Per capire quando usare l'alta frequenza, devi prima comprendere la fisica fondamentale in gioco. La decisione è governata da un fenomeno noto come "effetto pelle".

Cos'è l'Effetto Pelle?

L'effetto pelle è la tendenza di una corrente elettrica alternata (AC) a distribuirsi all'interno di un conduttore in modo che la densità di corrente sia maggiore vicino alla superficie. La corrente scorre efficacemente nella "pelle" esterna del materiale.

In un forno a induzione, un campo magnetico alternato dalla bobina induce queste correnti (chiamate correnti parassite) all'interno del pezzo. La resistenza del materiale al flusso di queste correnti genera calore preciso e senza contatto.

Come la Frequenza Controlla la Profondità di Riscaldamento

Lo spessore di questa "pelle" è inversamente proporzionale alla frequenza della corrente alternata.

- Alta Frequenza (es. da 50 kHz a 400 kHz) crea una pelle molto sottile, concentrando la corrente e il calore risultante in uno strato superficiale vicino alla superficie.

- Bassa Frequenza (es. da 50 Hz a 3 kHz) crea una pelle molto più spessa, consentendo alla corrente e al calore di penetrare in profondità nel nucleo del materiale.

Pensala come far rimbalzare un sasso sull'acqua. Una rotazione veloce e ad alta frequenza mantiene il sasso proprio sulla superficie. Un lancio lento e a bassa frequenza lo fa affondare in profondità.

Il Concetto di Profondità di Riferimento

Gli ingegneri usano il termine profondità di riferimento (o profondità di penetrazione) per quantificare questo. È la profondità alla quale la densità di corrente indotta scende a circa il 37% del suo valore in superficie. Circa l'86% del calore totale generato dalle correnti indotte si verificherà entro questa profondità di riferimento.

Quando Usare l'Alta Frequenza: Applicazioni Chiave

La caratteristica di riscaldamento superficiale delle alte frequenze la rende la scelta ideale per diversi processi industriali specifici.

Tempra Superficiale e Trattamento Termico

Questa è l'applicazione più comune. Per parti come ingranaggi, cuscinetti o alberi, è necessaria una superficie estremamente dura e resistente all'usura, mantenendo un nucleo più morbido e duttile per assorbire gli urti. L'alta frequenza riscalda solo la superficie alla temperatura di trasformazione richiesta, che viene poi rapidamente raffreddata (tempra), ottenendo un guscio indurito senza alterare le proprietà del nucleo.

Riscaldamento di Parti Piccole o Sottili

Quando si riscaldano barre di piccolo diametro o strisce sottili, la profondità di riferimento deve essere significativamente inferiore al raggio della parte. Se si utilizza una bassa frequenza, il campo magnetico può passare direttamente attraverso la parte con poca resistenza, con conseguente riscaldamento molto inefficiente. L'alta frequenza assicura che l'energia sia efficacemente accoppiata e assorbita dal piccolo pezzo.

Brasatura e Saldatura

La brasatura e la saldatura richiedono il riscaldamento rapido di un'area di giunzione molto specifica per fondere una lega d'apporto. L'alta frequenza fornisce questo calore intenso e localizzato, creando un legame forte senza distorcere o danneggiare i componenti circostanti.

Preriscaldamento per la Saldatura

Allo stesso modo, il preriscaldamento di una zona di saldatura può migliorare la qualità della saldatura e ridurre le sollecitazioni. L'alta frequenza consente un preriscaldamento rapido e preciso solo dell'area da saldare.

Comprendere i Compromessi dell'Alta Frequenza

Sebbene potente, l'alta frequenza non è una soluzione universale. Il suo utilizzo comporta compromessi critici che la rendono inadatta per altre comuni applicazioni di forni.

La Sfida della Fusione Profonda

L'alta frequenza è estremamente inefficiente per la fusione di grandi volumi di metallo dallo stato solido. Poiché riscalda solo la superficie, ci vorrebbe un'enorme quantità di tempo ed energia affinché il calore si conduca al centro di un grande crogiolo. Questo è il dominio dei forni a bassa e media frequenza, che assicurano che l'intera carica metallica sia riscaldata uniformemente.

Complessità dell'Attrezzatura e Progettazione della Bobina

Gli alimentatori ad alta frequenza sono tipicamente inverter a stato solido, che possono essere più complessi rispetto ai semplici set a frequenza di rete o motore-generatore utilizzati per le frequenze più basse. Inoltre, l'efficienza del riscaldamento ad alta frequenza dipende fortemente da un piccolo e preciso spazio tra la bobina e il pezzo, richiedendo un'ingegneria e una configurazione più attente.

Scegliere la Frequenza Giusta per il Tuo Processo

La tua decisione deve essere guidata dal risultato metallurgico specifico che devi ottenere. La scelta della frequenza sbagliata porterà a inefficienza, scarsa qualità del prodotto o fallimento del processo.

- Se il tuo obiettivo principale è la tempra superficiale, la brasatura o il riscaldamento di parti sottili: l'alta frequenza è la scelta corretta per fornire un riscaldamento preciso, superficiale e rapido.

- Se il tuo obiettivo principale è la fusione di grandi volumi di metallo: è necessaria una bassa o media frequenza per una penetrazione profonda della corrente e un riscaldamento di massa efficiente e uniforme.

- Se il tuo obiettivo principale è il riscaldamento passante per la forgiatura di parti medio-grandi: una frequenza media offre spesso il miglior equilibrio tra un tempo di riscaldamento ragionevole e un profilo di temperatura uniforme.

In definitiva, padroneggiare la selezione della frequenza è la chiave per sbloccare un controllo preciso sul tuo processo di riscaldamento a induzione.

Tabella Riepilogativa:

| Applicazione | Intervallo di Frequenza Consigliato | Vantaggio Chiave |

|---|---|---|

| Tempra Superficiale | 50 kHz - 400 kHz | Riscaldamento superficiale e rapido per superfici resistenti all'usura |

| Brasatura e Saldatura | 50 kHz - 400 kHz | Calore localizzato per giunzioni forti senza distorsioni |

| Riscaldamento Parti Sottili/Piccole | 50 kHz - 400 kHz | Accoppiamento energetico efficiente per piccoli componenti |

| Fusione Profonda | 50 Hz - 3 kHz | Riscaldamento di massa uniforme per grandi volumi |

| Riscaldamento Passante per Forgiatura | 3 kHz - 10 kHz | Penetrazione e tempo di riscaldamento bilanciati |

Hai bisogno di un controllo preciso sul tuo processo di riscaldamento a induzione? KINTEK è specializzata in forni a induzione ad alta frequenza e attrezzature da laboratorio per tempra superficiale, brasatura e riscaldamento di materiali sottili. Le nostre soluzioni offrono un riscaldamento rapido e localizzato con eccezionale precisione, perfette per laboratori e applicazioni industriali che richiedono un trattamento termico superficiale. Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia ad alta frequenza può ottimizzare l'efficienza del tuo processo e la qualità del tuo prodotto!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il metodo di fusione a induzione? Una guida alla fusione dei metalli pulita ed efficiente

- Quanti watt consuma un forno a induzione? Concentrati sull'efficienza energetica per costi inferiori

- Quali sono i fattori che influenzano il riscaldamento a induzione? Padroneggia le variabili chiave per un controllo termico preciso

- Il riscaldamento a induzione funziona sui metalli non ferrosi? Una guida per riscaldare in modo efficiente rame, alluminio e altro ancora

- Cos'è l'acciaio fuso sotto vuoto? Sblocca purezza e prestazioni ineguagliabili per applicazioni critiche

- Quali vantaggi prevederesti se la fusione e la colata di getti fossero eseguite sottovuoto? Ottenere Purezza e Prestazioni Superiori del Metallo

- Cosa significa VAR nell'acciaio? Una guida alla rifusione ad arco sotto vuoto (VAR) per acciai ad altissima purezza

- Che tipo di trasformatore viene utilizzato nel forno a induzione? Svelare il principio fondamentale del riscaldamento a induzione