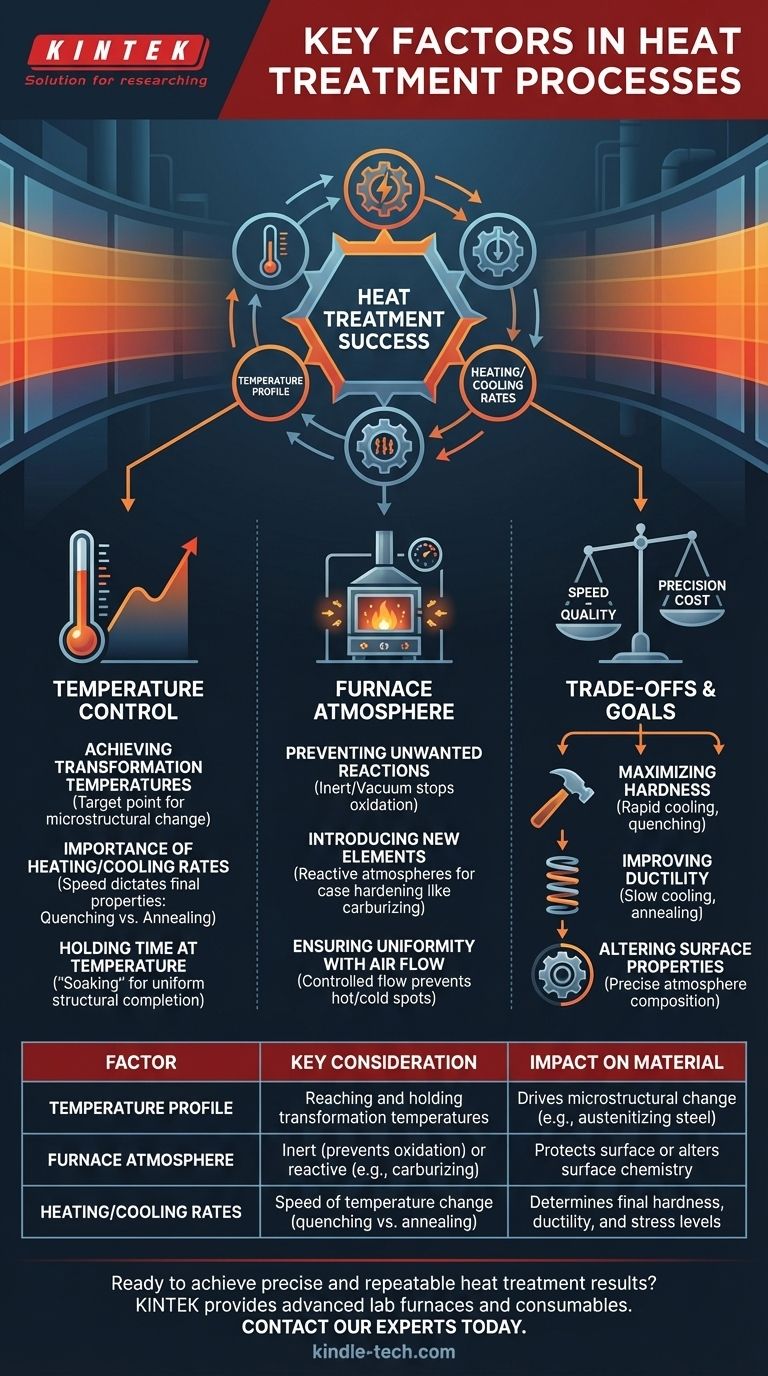

In qualsiasi processo di trattamento termico, i fattori più critici da considerare sono il profilo di temperatura, l'atmosfera del forno e le velocità di riscaldamento e raffreddamento. Questi elementi non sono variabili indipendenti; lavorano insieme per alterare fondamentalmente le proprietà fisiche e chimiche di un materiale in modo controllato e ripetibile.

Il principio fondamentale del trattamento termico non è semplicemente riscaldare un materiale, ma piuttosto sottoporlo a un ciclo termico e atmosferico precisamente controllato. Il successo dipende interamente dalla gestione della temperatura, del tempo e dell'atmosfera per manipolare la microstruttura interna del materiale e raggiungere un risultato specifico e desiderato.

Il Ruolo Centrale del Controllo della Temperatura

La temperatura è il principale motore del cambiamento nella struttura di un materiale. Senza un controllo preciso sull'intero ciclo termico, il processo diventa inaffidabile e la qualità finale è compromessa.

Raggiungimento delle Temperature di Trasformazione

Ogni processo di trattamento termico ha una temperatura target. Questo è il punto in cui la struttura cristallina del materiale (ad esempio, l'acciaio che si trasforma in austenite) diventa ricettiva al cambiamento.

Raggiungere questa temperatura in modo uniforme in tutta la parte è il primo e più critico passo.

L'Importanza delle Velocità di Riscaldamento e Raffreddamento

La velocità con cui un materiale viene riscaldato e, cosa più importante, raffreddato, determina le sue proprietà finali. Un raffreddamento rapido (tempra) può intrappolare una struttura dura e fragile, mentre un raffreddamento lento (ricottura) consente una struttura più morbida e duttile.

Queste velocità devono essere controllate attentamente per prevenire shock termici, distorsioni o crepe, pur raggiungendo la metallurgia desiderata.

Tempo di Mantenimento alla Temperatura

Una volta che il materiale raggiunge la sua temperatura di trasformazione, deve essere mantenuto lì per una durata specifica, spesso chiamata "soaking" (mantenimento). Questo tempo di mantenimento assicura che il cambiamento strutturale sia completo e uniforme dalla superficie al nucleo del componente.

L'Atmosfera del Forno: Un Ambiente Reattivo

Il gas o la miscela di gas che circonda il materiale all'interno del forno non è semplicemente un dettaglio di sfondo; è un componente attivo del processo.

Prevenire Reazioni Indesiderate

Per molti processi, l'obiettivo è impedire che il materiale reagisca con il suo ambiente. Un'atmosfera inerte o sotto vuoto viene utilizzata per arrestare l'ossidazione e la formazione di scaglie, che altrimenti danneggerebbero la superficie del pezzo.

Introduzione di Nuovi Elementi

In processi come la carburazione o la carbonitrurazione, l'atmosfera del forno è intenzionalmente ricca di elementi specifici (come carbonio o azoto). Questi elementi si diffondono nella superficie del materiale, creando uno strato esterno duro e resistente all'usura noto come "case" (strato superficiale).

Garantire l'Uniformità con il Flusso d'Aria

Il flusso d'aria o gas controllato all'interno del forno è essenziale per mantenere temperature e composizione atmosferica uniformi intorno all'intero pezzo. Ciò previene punti caldi o freddi e assicura che il trattamento sia applicato in modo coerente.

Comprendere i Compromessi

Ottenere il trattamento termico perfetto implica bilanciare priorità contrastanti. Ci sono sempre compromessi pratici ed economici da considerare.

Velocità vs. Qualità Metallurgica

Cicli di riscaldamento e raffreddamento più rapidi possono aumentare la produttività, ma aumentano anche il rischio di sollecitazioni interne, crepe o trasformazioni incomplete. Cicli più lenti e deliberati producono generalmente una qualità superiore ma richiedono più tempo ed energia.

Precisione vs. Costo

Raggiungere tolleranze di temperatura estremamente strette (+/- 5°C) e utilizzare atmosfere specializzate richiede sensori, sistemi di controllo e forni sofisticati. Questa precisione comporta un costo significativamente più elevato per le attrezzature e le operazioni.

Limitazioni di Attrezzature e Materiali

Gli elementi riscaldanti scelti per un forno ne dettano la temperatura massima di esercizio. Inoltre, il materiale stesso ha dei limiti; superare la sua temperatura massima raccomandata può danneggiare permanentemente le sue proprietà metallurgiche, una condizione nota come "surriscaldamento" o "bruciatura".

Allineare i Fattori di Processo con il Tuo Obiettivo

Le impostazioni specifiche per temperatura, tempo e atmosfera sono dettate interamente dal risultato desiderato per il materiale.

- Se il tuo obiettivo primario è massimizzare la durezza: Avrai bisogno di un controllo preciso su alte temperature seguito da una velocità di raffreddamento molto rapida (tempra).

- Se il tuo obiettivo primario è migliorare la duttilità e alleviare lo stress: Darai priorità a velocità di riscaldamento e raffreddamento più lente e controllate (ricottura o normalizzazione).

- Se il tuo obiettivo primario è alterare solo le proprietà superficiali: Il tuo fattore critico sarà la composizione precisa dell'atmosfera del forno per consentire l'indurimento superficiale.

Padroneggiare l'interazione di questi fattori è la chiave per trasformare una materia prima in un componente con prestazioni prevedibili, affidabili e migliorate.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave | Impatto sul Materiale |

|---|---|---|

| Profilo di Temperatura | Raggiungimento e mantenimento delle temperature di trasformazione | Guida il cambiamento microstrutturale (es. austenitizzazione dell'acciaio) |

| Atmosfera del Forno | Inerte (previene l'ossidazione) o reattiva (es. carburazione) | Protegge la superficie o altera la chimica superficiale |

| Velocità di Riscaldamento/Raffreddamento | Velocità del cambiamento di temperatura (tempra vs. ricottura) | Determina la durezza finale, la duttilità e i livelli di stress |

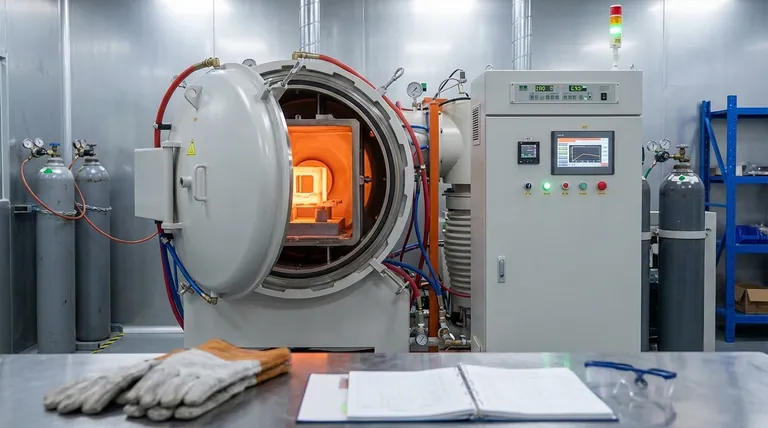

Pronto a ottenere risultati di trattamento termico precisi e ripetibili nel tuo laboratorio?

I fattori di temperatura, atmosfera e raffreddamento non sono solo variabili, sono le leve di controllo per le proprietà finali del tuo materiale. KINTEK è specializzata nella fornitura di forni da laboratorio avanzati e materiali di consumo di cui hai bisogno per padroneggiare questo processo critico.

Che il tuo obiettivo sia la massima durezza, una migliore duttilità o trattamenti superficiali specializzati, le nostre attrezzature offrono la precisione e l'affidabilità richieste per la R&S e la produzione.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione di trattamento termico perfetta per il tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto per iniziare.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Che tipo di forno viene utilizzato per la fusione dei metalli? Scegli il forno giusto per il tuo processo

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione di leghe a memoria di forma Fe-Mn-Cr?

- A quale valore di pressione opera il sistema di vuoto nella strumentazione? Trova l'intervallo perfetto per il tuo laboratorio

- Qual è il ruolo critico di un forno sottovuoto nella preparazione delle membrane PEO/LiTFSI? Ottimizzare le prestazioni delle batterie allo stato solido

- Quali sono gli svantaggi della nitrurazione rispetto alla cementazione? Una guida ai limiti del processo

- Quali sono i vantaggi della brasatura sottovuoto? Ottenere un'integrità superiore dei giunti per assemblaggi complessi

- Perché viene raccomandato un forno di essiccazione sottovuoto per il post-trattamento della spugna di cadmio recuperata? | KINTEK

- Quali sono i principali vantaggi tecnici dell'utilizzo di un forno a vuoto per il brasatura per diffusione? Saldatura superiore di laminati di titanio