La frequenza di lavoro di un forno a induzione non è un valore unico, ma rientra in intervalli distinti a seconda delle dimensioni del forno, dell'applicazione e del materiale fuso. Sebbene i forni più vecchi e molto grandi operino alla frequenza di rete (50/60 Hz), la stragrande maggioranza dei forni industriali moderni opera nell'intervallo di media frequenza, tipicamente da 150 Hz a 10.000 Hz (10 kHz), con unità più piccole e specializzate che utilizzano frequenze ancora più elevate.

La scelta della frequenza operativa è una decisione di progettazione critica che determina direttamente l'efficienza del forno, la velocità di fusione e il grado di agitazione metallurgica nel metallo fuso. Le frequenze più basse penetrano più in profondità e agitano in modo più vigoroso, rendendole adatte per grandi fusioni, mentre le frequenze più alte sono migliori per applicazioni piccole e precise.

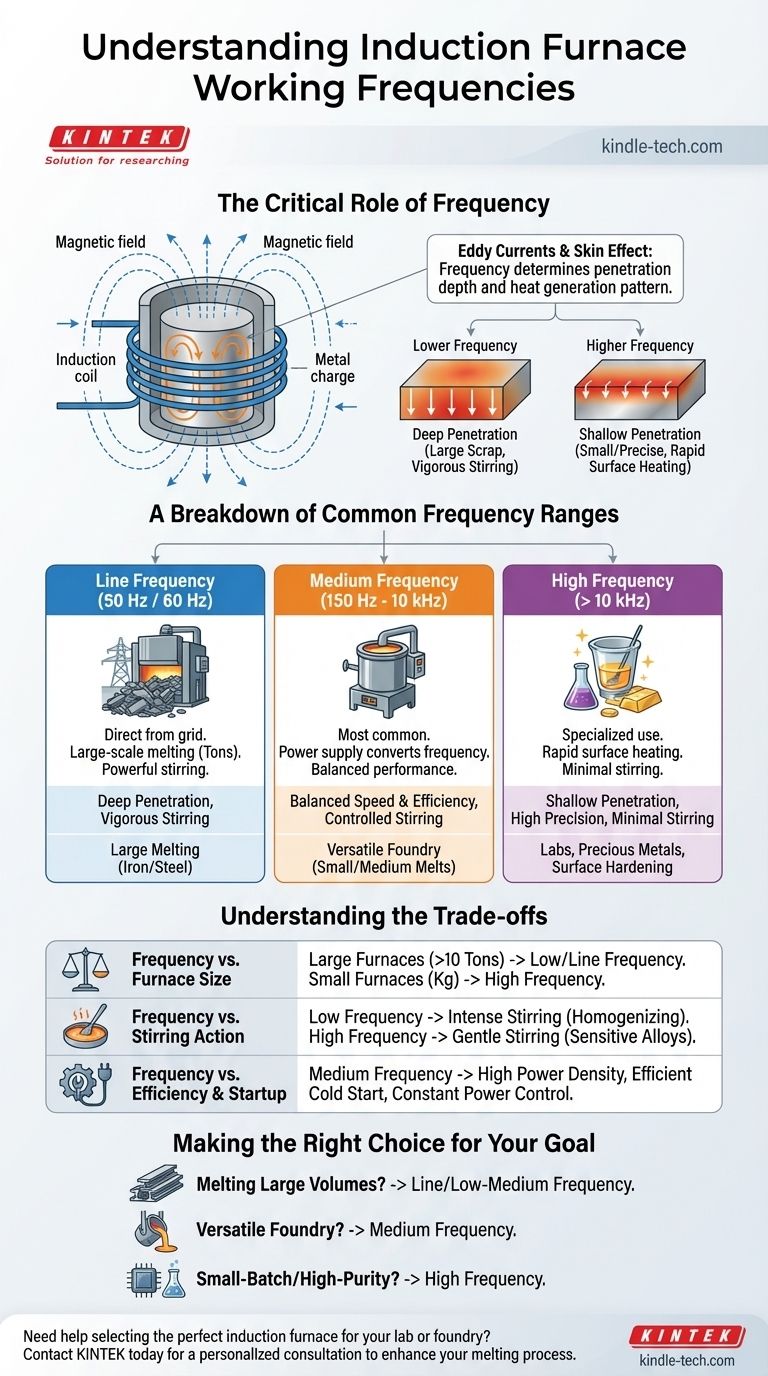

Il ruolo critico della frequenza nel riscaldamento a induzione

Per comprendere un forno a induzione, è necessario comprendere la relazione tra frequenza e prestazioni di riscaldamento. La corrente alternata nella bobina di rame del forno crea un potente campo magnetico fluttuante. Questo campo induce forti correnti elettriche, note come correnti parassite (eddy currents), direttamente all'interno della carica metallica, generando un immenso calore attraverso la resistenza elettrica.

L'"Effetto Pelle" e la Profondità di Penetrazione

La frequenza governa la profondità con cui queste correnti parassite penetrano nel metallo, un fenomeno noto come effetto pelle.

Una frequenza più bassa si traduce in una maggiore profondità di penetrazione. Ciò consente al campo magnetico di "afferrare" e riscaldare pezzi di rottame metallico più grandi dal nucleo verso l'esterno, rendendolo efficace per forni di grande capacità.

Una frequenza più alta si traduce in una profondità di penetrazione molto ridotta. Il riscaldamento è concentrato vicino alla superficie del materiale, il che consente un riscaldamento estremamente rapido di pezzi più piccoli o polveri.

Una ripartizione degli intervalli di frequenza comuni

I forni a induzione sono generalmente classificati in tre bande di frequenza principali, ciascuna adatta a compiti diversi.

Frequenza di Rete (50 Hz / 60 Hz)

Questi sono i forni a induzione originali, che operano direttamente dalla frequenza di rete. Sono tipicamente molto grandi, utilizzati per fondere tonnellate di ferro o mantenere metallo fuso. La profonda penetrazione dell'energia è ideale per rottami di grande diametro e il potente campo magnetico crea un'azione di agitazione molto forte e turbolenta nel bagno fuso.

Media Frequenza (150 Hz - 10 kHz)

Questo è l'intervallo più comune e versatile per le fonderie moderne. Come menzionato nelle descrizioni tecniche, queste unità utilizzano un alimentatore a media frequenza per convertire la frequenza di rete in un intervallo più ottimale. Ciò fornisce un eccellente equilibrio tra velocità di fusione, efficienza energetica e agitazione controllata per forni di piccole e medie dimensioni.

Alta Frequenza (Superiore a 10 kHz)

I forni ad alta frequenza sono utilizzati per applicazioni specializzate. Queste includono forni da laboratorio per lo sviluppo di nuove leghe, la fusione di piccole quantità di metalli preziosi o processi industriali come la tempra superficiale in cui solo la "pelle" esterna di una parte metallica deve essere riscaldata. L'azione di agitazione è minima, il che è ideale per applicazioni in cui l'inclusione di gas è una preoccupazione.

Comprendere i compromessi

La scelta di una frequenza comporta il bilanciamento di diversi fattori interconnessi. Non esiste un'unica frequenza "migliore"; esiste solo la frequenza giusta per il lavoro.

Frequenza vs. Dimensioni del Forno

Esiste una correlazione diretta in questo senso. I forni molto grandi (oltre 10 tonnellate) utilizzano quasi sempre frequenze basse o di rete per riscaldare efficacemente l'enorme volume di metallo. I piccoli forni da banco (pochi chilogrammi) richiedono alte frequenze per accoppiarsi efficientemente con la piccola carica.

Frequenza vs. Azione di Agitazione

Questa è una considerazione metallurgica critica. L'intensa agitazione di un forno a bassa frequenza è eccellente per omogeneizzare le leghe e fondere trucioli metallici fini che altrimenti potrebbero galleggiare. Tuttavia, questa stessa turbolenza può aumentare l'ossidazione e danneggiare i refrattari. L'agitazione molto più delicata di un forno ad alta frequenza è migliore per le leghe sensibili.

Frequenza vs. Efficienza e Avvio

I moderni sistemi a media frequenza offrono vantaggi significativi. Hanno una maggiore densità di potenza, che porta a tempi di fusione più rapidi. Come notato nei riferimenti, i loro sofisticati sistemi di controllo con scansione automatica della frequenza e circuiti a potenza costante consentono loro di avviarsi in modo efficiente con una carica fredda e di mantenere un'alta efficienza durante l'intero ciclo di fusione, a differenza delle vecchie unità a frequenza di rete che spesso richiedevano un "tallone" fuso per l'avvio.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo principale della tua applicazione determinerà l'intervallo di frequenza ideale.

- Se il tuo obiettivo principale è fondere grandi volumi di rottami di ferro e acciaio: Un forno a frequenza di rete o a media frequenza di fascia bassa è la scelta più efficace per la sua profonda penetrazione e potente agitazione.

- Se il tuo obiettivo principale è gestire una fonderia versatile per scopi generali: Un forno a media frequenza offre la migliore combinazione di velocità di fusione, efficienza e flessibilità operativa per una vasta gamma di metalli e dimensioni di fusione.

- Se il tuo obiettivo principale è la fusione di piccoli lotti di metalli di elevata purezza o lavori di laboratorio: Un forno ad alta frequenza fornisce il rapido riscaldamento e il controllo preciso necessari per queste attività specializzate.

In definitiva, la frequenza operativa è il parametro fondamentale che definisce come un forno a induzione svolge il suo compito.

Tabella riassuntiva:

| Intervallo di Frequenza | Applicazioni Principali | Caratteristiche Chiave |

|---|---|---|

| Frequenza di Rete (50/60 Hz) | Fusione su larga scala di ferro/acciaio (tonnellate) | Penetrazione profonda, potente agitazione, ideale per rottami di grandi dimensioni |

| Media Frequenza (150 Hz - 10 kHz) | Lavori di fonderia versatili (più comune) | Velocità, efficienza e controllo bilanciati per fusioni piccole/medie |

| Alta Frequenza (>10 kHz) | Laboratori, metalli preziosi, tempra superficiale | Riscaldamento superficiale rapido, agitazione minima, alta precisione |

Hai bisogno di aiuto per selezionare il forno a induzione perfetto per il tuo laboratorio o fonderia?

La frequenza di lavoro è solo un fattore critico per ottenere prestazioni di fusione ottimali. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo, inclusi forni a induzione personalizzati in base ai tuoi materiali specifici, dimensioni dei lotti e obiettivi metallurgici.

I nostri esperti possono aiutarti a navigare tra i compromessi tra frequenza, efficienza e azione di agitazione per assicurarti un sistema che fornisca i risultati di cui hai bisogno.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare il tuo processo di fusione, aumentare la tua produttività e garantire i massimi risultati di qualità per le esigenze del tuo laboratorio o della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti