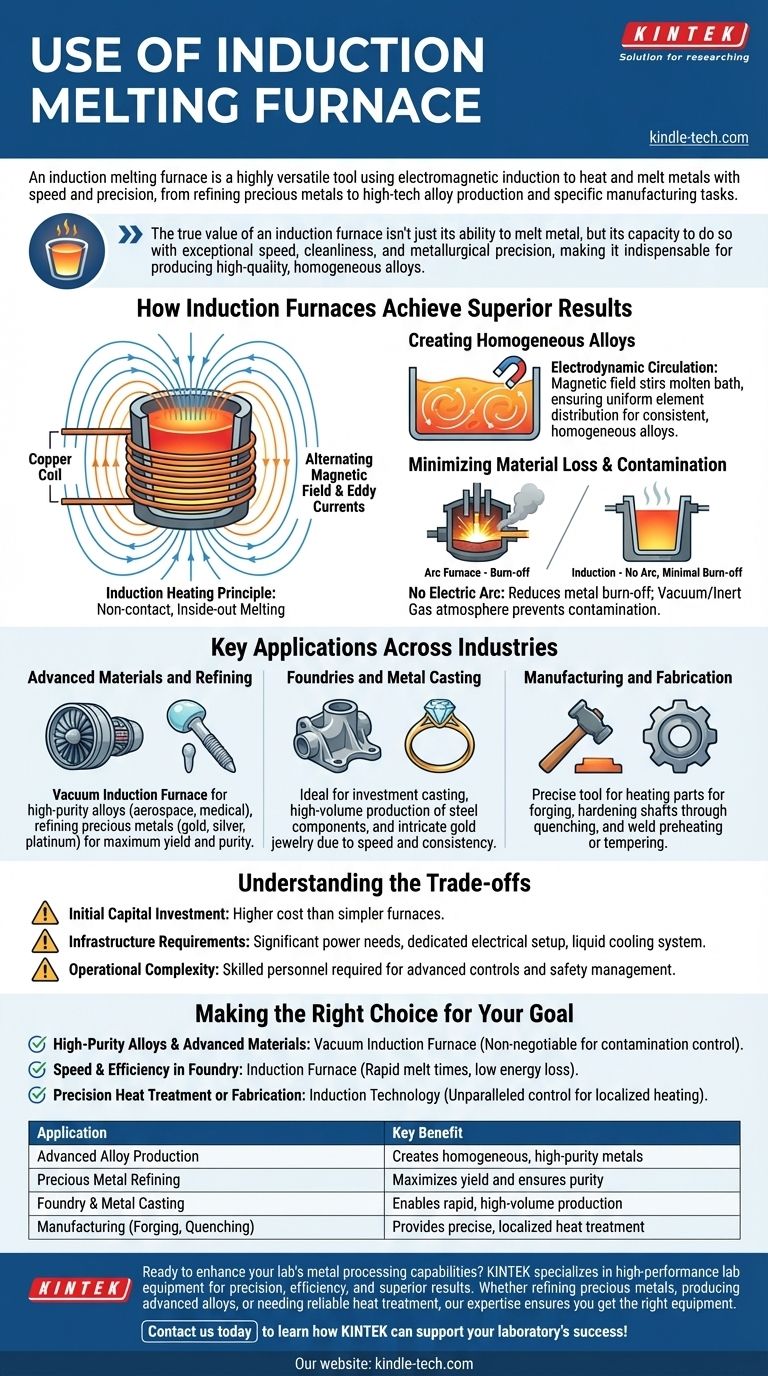

In sostanza, un forno a induzione per la fusione è uno strumento altamente versatile che utilizza l'induzione elettromagnetica per riscaldare e fondere i metalli con notevole velocità e precisione. Le sue applicazioni vanno dalla fusione e raffinazione di metalli preziosi e leghe ad alta tecnologia all'esecuzione di compiti produttivi specifici come il trattamento termico, la forgiatura e la preparazione alla saldatura.

Il vero valore di un forno a induzione non è solo la sua capacità di fondere il metallo, ma la sua capacità di farlo con velocità, pulizia e precisione metallurgica eccezionali, rendendolo indispensabile per la produzione di leghe omogenee di alta qualità.

Come i forni a induzione ottengono risultati superiori

La funzione principale di un forno a induzione ruota attorno al suo metodo di riscaldamento unico e senza contatto. Questo approccio offre vantaggi distinti rispetto ai tradizionali forni a combustibile o ad arco.

Il principio del riscaldamento a induzione

Un forno a induzione genera un potente campo magnetico alternato da una bobina di rame. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, induce correnti elettriche (correnti parassite) all'interno del metallo stesso.

La resistenza naturale del metallo a queste correnti genera un calore intenso e localizzato, facendolo fondere rapidamente dall'interno verso l'esterno senza alcuna fiamma esterna o arco elettrico.

Creazione di leghe omogenee

Un vantaggio chiave di questo processo è la circolazione elettrodinamica del metallo liquido. Il campo magnetico agita naturalmente il bagno fuso.

Questo movimento costante assicura che tutti gli elementi siano distribuiti uniformemente, risultando in una lega perfettamente omogenea con proprietà costanti in tutto il prodotto finale.

Riduzione al minimo della perdita di materiale e della contaminazione

I forni ad arco tradizionali possono causare una significativa perdita di materiale bruciando elementi leganti preziosi. La fusione a induzione evita completamente questo problema.

Poiché non c'è arco elettrico, la combustione del metallo è ridotta al minimo. Ciò è particolarmente critico quando si lavora con metalli costosi o reattivi. Il processo può anche essere eseguito sottovuoto o in atmosfera di gas inerte per prevenire la contaminazione.

Applicazioni chiave nei settori

Il controllo e la versatilità della tecnologia a induzione ne fanno una pietra angolare in numerosi settori ad alto valore.

Materiali avanzati e raffinazione

Per i materiali in cui la purezza è fondamentale, il forno a induzione sottovuoto è lo standard. Viene utilizzato per produrre leghe ad alta temperatura, leghe di titanio, acciaio inossidabile e altri materiali speciali per applicazioni aerospaziali e mediche.

È anche il metodo preferito per la raffinazione dei metalli preziosi come oro, argento e platino, poiché massimizza la resa e garantisce la purezza.

Fonderie e colata di metalli

I forni a induzione sono ampiamente utilizzati per la colata di metalli, inclusa la colata a cera persa, dove vengono creati pezzi complessi e di alta qualità.

La loro velocità e coerenza sono ideali per le fonderie che producono di tutto, dai componenti standard in acciaio ai gioielli in oro intricati.

Produzione e fabbricazione

Oltre alla semplice fusione, la tecnologia a induzione è uno strumento preciso per la fabbricazione. Viene utilizzata per riscaldare pezzi per la forgiatura, indurire alberi tramite tempra e per il preriscaldamento o rinvenimento delle saldature per garantirne l'integrità strutturale.

Comprendere i compromessi

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Una chiara comprensione dei suoi requisiti è essenziale per una corretta implementazione.

Investimento iniziale di capitale

I sistemi di forni a induzione sono apparecchiature sofisticate. Il costo iniziale di capitale è tipicamente superiore a quello dei forni a combustibile più semplici.

Requisiti infrastrutturali

Questi forni hanno esigenze energetiche significative e spesso richiedono infrastrutture elettriche dedicate. Si basano anche su un sistema di raffreddamento a liquido (solitamente acqua) per proteggere le bobine di rame, il che aggiunge un altro livello di dipendenza operativa.

Complessità operativa

Sebbene l'automazione sia un vantaggio chiave, l'utilizzo di un forno a induzione richiede personale qualificato. Il sistema è dotato di controlli avanzati e allarmi di sicurezza per tensione, corrente e temperatura che devono essere gestiti correttamente.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di riscaldamento dipende interamente dalle tue priorità operative e dai materiali con cui lavori.

- Se la tua priorità principale sono le leghe ad alta purezza e i materiali avanzati: Un forno a induzione sottovuoto è irrinunciabile per il suo controllo assoluto sulla contaminazione atmosferica.

- Se la tua priorità principale è la velocità e l'efficienza in una fonderia: I rapidi tempi di fusione e la bassa perdita di energia di un forno a induzione lo rendono ideale per la fusione ad alto volume di acciaio, oro o altri metalli standard.

- Se la tua priorità principale è il trattamento termico o la fabbricazione di precisione: L'induzione offre un controllo senza pari per il riscaldamento localizzato in processi come la forgiatura, la tempra o il preriscaldamento delle saldature.

In definitiva, un forno a induzione fornisce un livello di controllo che trasforma la fusione dei metalli da un processo di forza bruta a una scienza precisa.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave |

|---|---|

| Produzione di leghe avanzate | Crea metalli omogenei e di elevata purezza |

| Raffinazione dei metalli preziosi | Massimizza la resa e garantisce la purezza |

| Fonderia e colata di metalli | Consente una produzione rapida e ad alto volume |

| Produzione (forgiatura, tempra) | Fornisce un trattamento termico localizzato e preciso |

Pronto a migliorare le capacità di lavorazione dei metalli del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione per la fusione progettati per precisione, efficienza e risultati superiori. Sia che tu stia raffinando metalli preziosi, producendo leghe avanzate o necessiti di soluzioni affidabili per il trattamento termico, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per le tue esigenze. Contattaci oggi per scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate