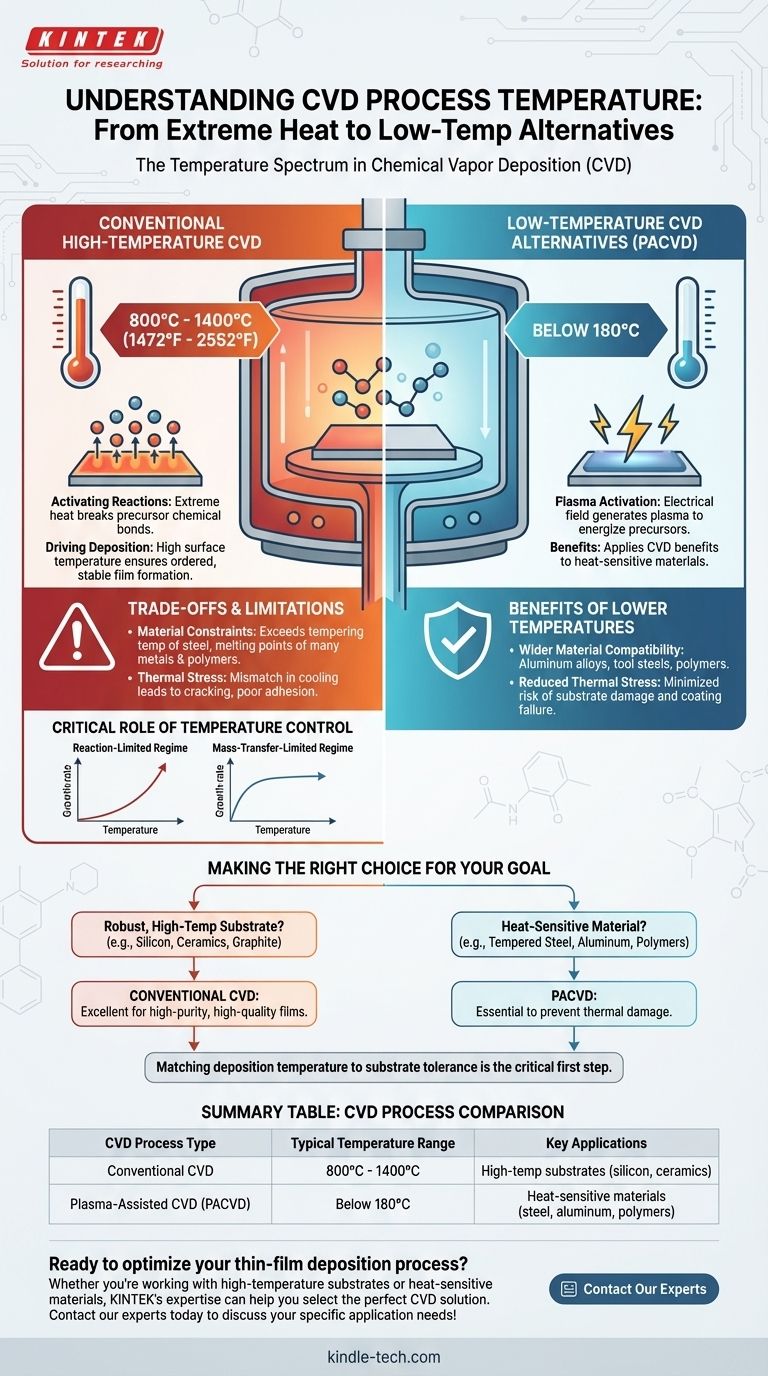

Per un processo standard di deposizione chimica da fase vapore (CVD), la temperatura del substrato è estremamente elevata, tipicamente compresa tra 800°C e 1400°C (da 1472°F a 2552°F). Questo calore intenso non è un sottoprodotto accidentale; è la fonte di energia fondamentale necessaria per avviare le reazioni chimiche che formano il film sottile desiderato sulla superficie di un materiale.

Il principio fondamentale da comprendere è che la temperatura è la leva di controllo primaria nel CVD. Mentre i metodi tradizionali richiedono calore estremo, la temperatura specifica scelta determina tutto, dalla velocità di crescita del rivestimento alla sua qualità finale, ed esistono alternative a bassa temperatura per i materiali termosensibili.

Perché l'alta temperatura è centrale per il CVD

Le alte temperature in un reattore CVD sono essenziali per due ragioni principali: attivare i gas precursori e garantire la formazione di un film di alta qualità sul substrato.

Attivazione delle reazioni chimiche

Il CVD funziona introducendo gas reattivi, noti come precursori, in una camera. L'alta temperatura fornisce l'energia di attivazione necessaria per rompere i legami chimici all'interno di questi gas.

Questa decomposizione consente il rilascio degli atomi desiderati, che diventano disponibili per la deposizione.

Guida alla deposizione superficiale

Una volta liberati, gli atomi devono depositarsi sul substrato in una struttura ordinata e stabile. L'alta temperatura superficiale assicura che gli atomi abbiano energia sufficiente per muoversi e trovare le posizioni ideali per formare un film denso, uniforme e spesso cristallino.

Il ruolo critico del controllo della temperatura

Essere semplicemente "caldo" non è sufficiente. La temperatura esatta all'interno del reattore è una variabile controllata con precisione che determina la meccanica della deposizione e le proprietà del film risultante.

Il regime limitato dalla reazione

All'estremità inferiore dell'intervallo di temperatura praticabile, la velocità di crescita del film è limitata dalla velocità delle reazioni chimiche sulla superficie del substrato. In questo stato, anche un piccolo cambiamento di temperatura può aumentare o diminuire significativamente la velocità di deposizione.

Il regime limitato dal trasferimento di massa

Se la temperatura del substrato è molto alta, le reazioni chimiche avvengono quasi istantaneamente. La velocità di crescita non è più limitata dalla velocità di reazione, ma dalla velocità con cui i gas precursori freschi possono essere fisicamente trasportati sulla superficie del substrato.

Comprendere i compromessi e le limitazioni

La dipendenza dal calore estremo è la limitazione più significativa del CVD convenzionale, creando chiari compromessi che devono essere considerati.

Vincoli sui materiali del substrato

La temperatura di processo superiore a 800°C è superiore alla temperatura di tempra dell'acciaio e supera il punto di fusione di molti altri metalli e polimeri. Ciò limita gravemente i tipi di materiali che possono essere rivestiti senza essere danneggiati o alterati fondamentalmente.

Stress termico e difetti

Quando un rivestimento viene depositato a una temperatura così elevata, il substrato e il nuovo film si raffreddano a velocità diverse. Questa discrepanza nell'espansione termica può introdurre stress, portando a crepe, scarsa adesione o un completo fallimento del rivestimento.

Esplorare le alternative CVD a bassa temperatura

Per superare i limiti di calore del CVD tradizionale, sono stati sviluppati diversi metodi alternativi. Questi processi utilizzano altre forme di energia per attivare i gas precursori.

CVD assistito da plasma (PACVD)

L'alternativa più comune è il CVD assistito da plasma (PACVD), a volte chiamato CVD potenziato da plasma (PECVD). Questo processo utilizza un campo elettrico per generare un plasma, che energizza i gas precursori.

Poiché il plasma fornisce l'energia di attivazione anziché il calore, il PACVD può essere condotto a temperature significativamente più basse, spesso inferiori a 180°C.

Il vantaggio delle basse temperature

Lo sviluppo del PACVD rende possibile applicare i vantaggi dei rivestimenti CVD, come la durezza e la resistenza chimica, a una gamma molto più ampia di materiali termosensibili, comprese leghe di alluminio, acciai per utensili e persino alcune plastiche.

Fare la scelta giusta per il tuo obiettivo

La temperatura non è solo un'impostazione; definisce quale processo CVD è valido per la tua applicazione.

- Se il tuo obiettivo principale è rivestire un substrato robusto e ad alta temperatura (come silicio, ceramica o grafite): Il CVD convenzionale ad alta temperatura è una scelta eccellente per produrre film di altissima purezza e qualità.

- Se il tuo obiettivo principale è rivestire un materiale termosensibile (come acciaio temprato, alluminio o polimeri): Devi utilizzare un'alternativa a bassa temperatura come il PACVD per prevenire danni termici al substrato.

In definitiva, abbinare la temperatura di deposizione alla tolleranza del tuo substrato è il primo passo critico verso un'applicazione di rivestimento di successo.

Tabella riassuntiva:

| Tipo di processo CVD | Intervallo di temperatura tipico | Applicazioni chiave |

|---|---|---|

| CVD convenzionale | 800°C - 1400°C | Substrati ad alta temperatura (silicio, ceramica) |

| CVD assistito da plasma (PACVD) | Inferiore a 180°C | Materiali termosensibili (acciaio, alluminio, polimeri) |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? Che tu stia lavorando con substrati ad alta temperatura o materiali termosensibili, l'esperienza di KINTEK nelle apparecchiature e nei materiali di consumo da laboratorio può aiutarti a selezionare la soluzione CVD perfetta. La nostra conoscenza specializzata ti assicura di ottenere una qualità di rivestimento superiore e un'efficienza di processo. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quale ruolo svolge un reattore CVD nella pirolisi catalitica di LDPE e PP? Ottimizza la tua ricerca sul riciclo della plastica

- Quali sono gli svantaggi del metodo di deposizione chimica da bagno? Tassi Lenti, Contaminazione e Scarsa Qualità del Film

- Perché abbiamo bisogno del vuoto per la deposizione di film sottili? Garantisci purezza e controllo nel tuo laboratorio

- Perché riscaldare le linee di trasporto ALD/CVD? Prevenire la condensazione del precursore e garantire l'uniformità del film sottile

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Quali sono le tre fasi principali del processo di deposizione chimica da vapore? Padroneggia il CVD per una qualità superiore dei film sottili

- Qual è il principio di funzionamento della CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è il metodo Physical Vapor Deposition? Una guida al rivestimento a film sottile ad alte prestazioni