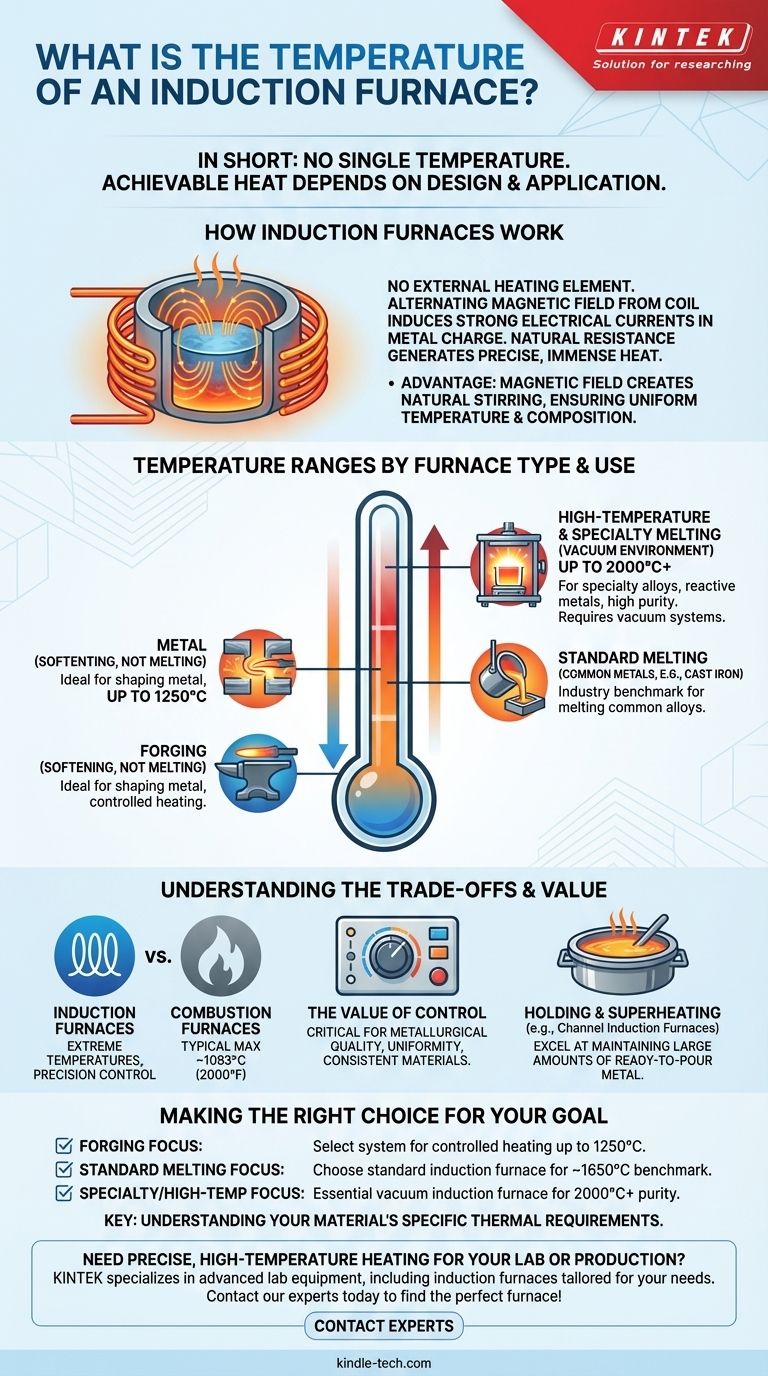

In breve, non esiste un'unica temperatura per un forno a induzione. La temperatura raggiungibile dipende interamente dalla progettazione del forno e dalla sua applicazione specifica, variando da 1250°C per la forgiatura a oltre 2000°C per la fusione di leghe speciali in un ambiente sottovuoto.

La temperatura di un forno a induzione non è una proprietà fissa, ma una capacità definita dal suo scopo. I forni standard raggiungono tipicamente 1650°C per la fusione, mentre i modelli sottovuoto specializzati possono superare i 2000°C per l'elaborazione di materiali avanzati.

Come funzionano i forni a induzione

Il principio del riscaldamento a induzione

Un forno a induzione non utilizza un elemento riscaldante esterno. Utilizza invece un potente campo magnetico alternato generato da una bobina di rame.

Questo campo magnetico induce forti correnti elettriche direttamente all'interno del metallo (il "carico") posto nel forno. La resistenza naturale del metallo a queste correnti genera un calore immenso, rapido e preciso.

L'effetto di agitazione

Un vantaggio chiave di questo processo è l'azione di agitazione naturale creata dal campo magnetico. Ciò assicura che il metallo fuso abbia una temperatura e una composizione altamente uniformi in tutto il bagno.

Precisione e controllo

Questo metodo consente un'accuratezza di controllo della temperatura estremamente elevata. Spesso vi è una differenza di temperatura molto piccola tra il nucleo del materiale e la sua superficie, il che è fondamentale per la qualità metallurgica.

Intervalli di temperatura per tipo di forno e utilizzo

La temperatura massima di un forno a induzione è dettata dalla sua funzione prevista. Compiti diversi richiedono capacità termiche diverse.

Temperature di forgiatura

Per applicazioni come la forgiatura, dove il metallo deve essere ammorbidito ma non fuso, un forno a induzione opera tipicamente a temperature fino a 1250°C.

Temperature di fusione standard

Per la fusione della maggior parte dei metalli e delle leghe comuni come la ghisa, un forno a induzione standard o piccolo raggiungerà temperature comprese tra 1600°C e 1650°C.

Fusione ad alta temperatura e speciale

Quando si ha a che fare con leghe speciali, metalli reattivi o materiali che richiedono una purezza estrema, si utilizza un forno a induzione sottovuoto. Questi sistemi specializzati possono raggiungere una temperatura massima di 2000°C o anche superiore.

Comprendere i compromessi

La scelta di una tecnologia di riscaldamento è più che una semplice temperatura massima. Il contesto dell'applicazione è fondamentale.

Induzione contro forni a combustione

Le capacità di un forno a induzione superano di gran lunga quelle di molti forni tradizionali. Ad esempio, un tipico forno a gas naturale potrebbe raggiungere solo temperature intorno a 1093°C (2000°F).

Il valore del controllo

Sebbene le alte temperature siano impressionanti, il vantaggio principale dell'induzione è spesso la precisione. La capacità di controllare accuratamente la temperatura e mantenere l'uniformità è essenziale per produrre materiali di alta qualità e coerenti.

Mantenimento e surriscaldamento

Alcuni design, come il forno a induzione a canale, non sono costruiti per la temperatura massima. Eccellono nel mantenere grandi quantità di metallo fuso a una temperatura specifica o per il surriscaldamento, rendendoli ideali per le fonderie che necessitano di una fornitura costante di metallo pronto per la colata.

Fare la scelta giusta per il tuo obiettivo

Seleziona la tecnologia del forno in base ai requisiti termici specifici del tuo materiale e processo.

- Se la tua attenzione principale è la forgiatura: Hai bisogno di un sistema progettato per il riscaldamento controllato fino a 1250°C.

- Se la tua attenzione principale è la fusione di leghe standard come la ghisa: Un forno a induzione standard capace di raggiungere 1650°C è il punto di riferimento del settore.

- Se la tua attenzione principale è la lavorazione di leghe reattive o ad alta temperatura: Un forno a induzione sottovuoto capace di 2000°C è essenziale per mantenere la purezza e ottenere la fusione necessaria.

In definitiva, comprendere le esigenze specifiche del tuo materiale è la chiave per selezionare la tecnologia di riscaldamento corretta.

Tabella riassuntiva:

| Applicazione | Intervallo di temperatura tipico | Caratteristiche principali |

|---|---|---|

| Forgiatura | Fino a 1250°C | Riscalda il metallo senza fonderlo, ideale per ammorbidirlo prima della formatura. |

| Fusione standard (es. Ghisa) | 1600°C – 1650°C | Standard industriale per la fusione di metalli e leghe comuni. |

| Fusione sottovuoto (Leghe speciali) | Fino a 2000°C+ | Utilizzato per metalli reattivi, applicazioni ad alta purezza in un ambiente controllato. |

Hai bisogno di riscaldamento preciso ad alta temperatura per il tuo laboratorio o processo di produzione? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni a induzione su misura per forgiatura, fusione standard o applicazioni sottovuoto ad alta temperatura. Le nostre soluzioni garantiscono un riscaldamento uniforme, un controllo esatto della temperatura e affidabilità per le esigenze specifiche dei tuoi materiali. Contatta oggi i nostri esperti per trovare il forno perfetto per i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate