Tecnicamente, non esiste un unico limite di temperatura superiore per la brasatura. Invece, la brasatura è definita dal suo limite di temperatura inferiore di 450°C (840°F). La temperatura effettiva utilizzata è determinata dallo specifico metallo d'apporto, mentre il limite superiore pratico è sempre stabilito dal punto di fusione dei materiali di base che si stanno unendo.

La temperatura critica nella brasatura non è un singolo numero, ma una finestra attentamente controllata. È necessario operare al di sopra del punto di fusione del metallo d'apporto ma in sicurezza al di sotto del punto di fusione dei materiali di base. Questo principio fondamentale è ciò che definisce il processo e lo distingue sia dalla saldatura a stagno che dalla saldatura ad arco.

La linea di demarcazione: Brasatura vs. Saldatura a stagno vs. Saldatura ad arco

Per comprendere i limiti di temperatura della brasatura, è necessario prima comprenderne il posto tra gli altri processi di giunzione. La temperatura è la distinzione principale.

La soglia di 450°C (840°F)

L'American Welding Society definisce ufficialmente la brasatura come qualsiasi processo che unisce materiali utilizzando un metallo d'apporto che fonde e fluisce al di sopra di 450°C (840°F).

Qualsiasi processo simile che si verifica al di sotto di questa temperatura è definito saldatura a stagno. Questa singola temperatura è la linea di demarcazione accettata a livello globale tra i due.

Principio fondamentale della brasatura: Azione capillare

In un'operazione di brasatura corretta, solo il metallo d'apporto fonde. I materiali di base che vengono uniti vengono riscaldati, ma non raggiungono mai il loro punto di fusione.

Il metallo d'apporto fuso viene attratto nello stretto interstizio tra le parti attraverso un fenomeno chiamato azione capillare. Ciò crea un giunto forte e metallurgicamente legato senza fondere i materiali di base.

Perché la saldatura ad arco è diversa

La saldatura ad arco, al contrario, funziona fondendo i materiali di base stessi, spesso insieme a un metallo d'apporto, per fonderli in un unico pezzo continuo.

Poiché comporta la fusione dei materiali di base, la saldatura ad arco avviene sempre a temperature significativamente più elevate rispetto alla brasatura per qualsiasi metallo dato.

Trovare la tua finestra di temperatura per la brasatura

La temperatura "corretta" di brasatura non è un numero, ma un intervallo specifico dettato dai tuoi materiali.

Il ruolo del metallo d'apporto

Ogni metallo d'apporto per brasatura ha un intervallo di fusione definito da due punti: il suo solidus (la temperatura alla quale inizia a fondere) e il suo liquidus (la temperatura alla quale è completamente liquido).

Per garantire un flusso e un'azione capillare adeguati, i materiali di base devono essere riscaldati a una temperatura superiore al punto di liquidus del metallo d'apporto. Per la maggior parte dei metalli d'apporto, questo è tipicamente 30-60°C (50-100°F) al di sopra della temperatura di liquidus.

Il vincolo del materiale di base

Il limite superiore assoluto per la tua temperatura di brasatura è il solidus del materiale di base più debole nell'assemblaggio.

Se si supera questa temperatura, si inizierà a fondere il pezzo stesso. Il processo cessa di essere brasatura e diventa saldatura ad arco o, più precisamente, un fallimento. Ciò può causare danni irreversibili, distorsioni e un giunto debole.

L'"intervallo di brasatura" in pratica

La tua finestra di temperatura di lavoro è quindi l'intervallo tra il liquidus del metallo d'apporto e il solidus del materiale di base.

Ad esempio, unire l'acciaio (fonde a ~1370°C) con un metallo d'apporto a base d'argento (liquidus a ~650°C) ti offre una finestra di lavoro enorme. Unire parti in alluminio (fondono a ~600°C) con un metallo d'apporto alluminio-silicio (liquidus a ~585°C) richiede un controllo della temperatura estremamente preciso.

Comprendere i compromessi: Calore e le sue conseguenze

Le alte temperature della brasatura, anche se inferiori al punto di fusione del metallo di base, hanno effetti significativi che devi gestire.

La zona termicamente alterata (ZTA)

L'area del materiale di base vicino al giunto viene riscaldata e poi raffreddata. Questo ciclo termico crea una zona termicamente alterata (ZTA).

All'interno della ZTA, la microstruttura e le proprietà meccaniche del metallo (come durezza e resistenza) possono essere alterate. Questa è una considerazione critica per leghe trattate termicamente o incrudite.

Rischio di distorsione e deformazione

Il riscaldamento del metallo lo fa espandere e il raffreddamento lo fa contrarre. Un riscaldamento non uniforme o eccessivo può causare la deformazione o la distorsione delle parti, specialmente su assemblaggi sottili o complessi. Temperature di brasatura più basse riducono questo rischio.

Ossidazione e la necessità di flussante

Alle temperature di brasatura, la maggior parte dei metalli reagisce rapidamente con l'ossigeno nell'aria, formando ossidi sulla superficie. Questi strati di ossido impediscono al metallo d'apporto di bagnare la superficie e di fluire nel giunto.

Ecco perché un flussante per brasatura o un'atmosfera controllata e priva di ossigeno (come azoto o vuoto) è indispensabile. Proteggono l'area del giunto dall'ossidazione durante il ciclo di riscaldamento.

Fare la scelta giusta per la tua applicazione

La selezione del processo corretto richiede un equilibrio tra i requisiti del giunto, le proprietà del materiale e gli effetti termici.

- Se il tuo obiettivo principale è la massima resistenza del giunto su metalli spessi e simili: La saldatura ad arco è spesso la scelta migliore, poiché fonde i materiali di base in un unico pezzo.

- Se il tuo obiettivo principale è unire metalli dissimili, sezioni sottili o assemblaggi complessi senza distorsioni: Le temperature più basse della brasatura e la sua natura non fusoria offrono un vantaggio significativo.

- Se il tuo obiettivo principale è unire componenti elettronici sensibili al calore o tubazioni in rame standard: La saldatura a stagno è il processo corretto, poiché le sue basse temperature prevengono danni a componenti e materiali.

Padroneggiare la finestra di temperatura è la chiave per creare giunti brasati forti, affidabili e precisi.

Tabella riassuntiva:

| Fattore di temperatura di brasatura | Punto di temperatura chiave | Descrizione |

|---|---|---|

| Limite inferiore | 450°C (840°F) | Definizione ufficiale AWS che separa la brasatura dalla saldatura a stagno |

| Liquidus del metallo d'apporto | Varia in base alla lega | Temperatura alla quale il metallo d'apporto diventa completamente liquido |

| Solidus del materiale di base | Varia in base al materiale | Limite superiore assoluto per evitare la fusione delle parti da unire |

| Finestra di lavoro | Tra liquidus e solidus | L'intervallo di temperatura sicuro per una brasatura riuscita |

Hai bisogno di un controllo preciso della temperatura per le tue applicazioni di brasatura? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo che garantiscono una lavorazione termica accurata per le tue esigenze di giunzione. Le nostre soluzioni ti aiutano a mantenere la finestra di temperatura critica tra il flusso del metallo d'apporto e l'integrità del materiale di base. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i requisiti di brasatura e giunzione dei materiali del tuo laboratorio con attrezzature affidabili e di precisione.

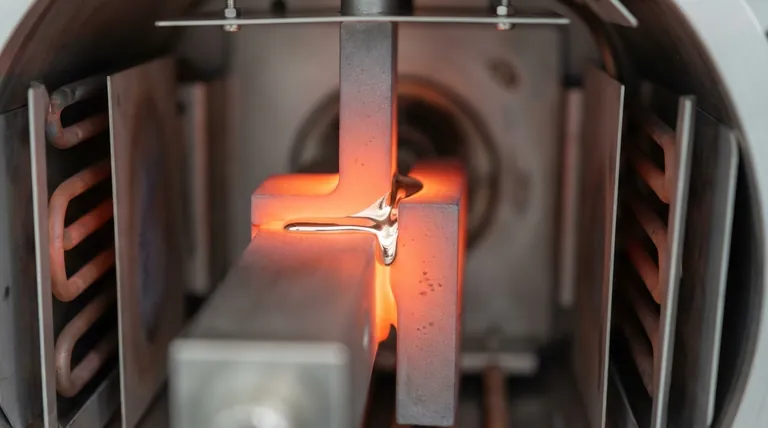

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza