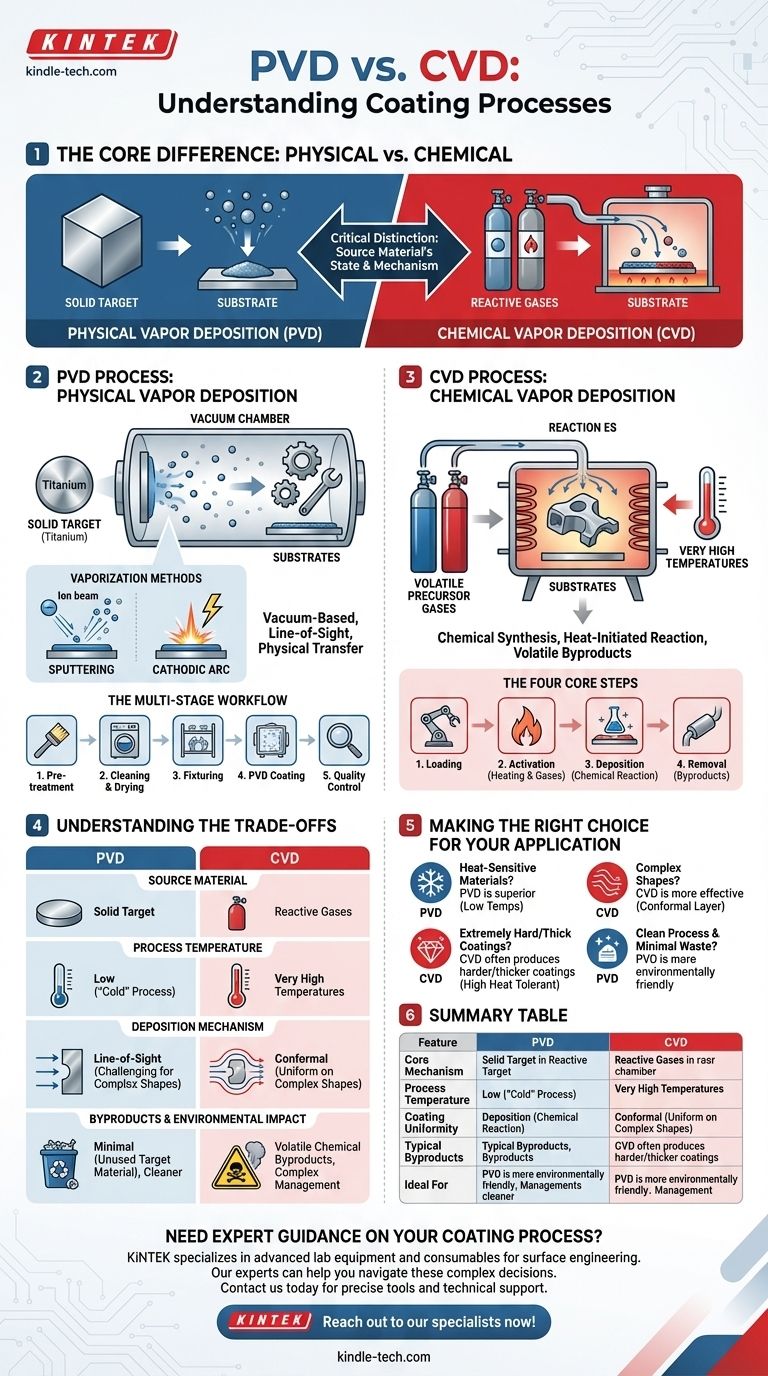

In sostanza, la differenza fondamentale è fisica contro chimica. Il Deposito Fisico da Vapore (PVD) è un processo basato sul vuoto in cui un materiale solido viene vaporizzato e quindi depositato fisicamente su un pezzo, atomo per atomo. Al contrario, il Deposito Chimico da Vapore (CVD) utilizza gas reattivi che subiscono una reazione chimica sulla superficie riscaldata del pezzo, formando un nuovo strato di materiale dalla scomposizione chimica risultante.

La distinzione cruciale risiede nello stato del materiale sorgente: il PVD trasferisce fisicamente un materiale solido in vapore su un pezzo, mentre il CVD costruisce chimicamente un nuovo strato a partire da gas reattivi. Questa differenza fondamentale nel meccanismo determina le condizioni di processo, le proprietà risultanti e le applicazioni ideali per ciascun rivestimento.

Il Processo di Deposito Fisico da Vapore (PVD)

Il PVD è fondamentalmente una tecnica di deposizione a linea di vista che avviene sotto vuoto spinto. È meglio inteso come il trasferimento di un materiale da un bersaglio sorgente direttamente sulla superficie del substrato senza cambiarne la natura chimica.

Il Principio del Trasferimento Fisico

L'intero processo PVD viene eseguito in una camera a vuoto per garantire la purezza del rivestimento. Una fonte di materiale solido, nota come bersaglio (ad esempio, titanio, cromo), è la sorgente del rivestimento.

Metodi di Vaporizzazione

Per trasferire il materiale bersaglio, questo deve prima essere convertito in vapore. Ciò si ottiene attraverso metodi ad alta energia, tra cui:

- Sputtering (Bombardamento Ionico): Un fascio di ioni (plasma) bombarda il bersaglio solido, strappando fisicamente atomi dalla sua superficie.

- Arco Catodico: Un arco ad alta corrente si muove sulla superficie del bersaglio, vaporizzando il materiale.

Il metallo vaporizzato viaggia quindi attraverso la camera a vuoto e si condensa sui pezzi più freddi, creando un film sottile e fortemente legato. Gas reattivi come l'azoto possono essere introdotti per creare composti specifici come il Nitruro di Titanio (TiN).

Il Flusso di Lavoro a Più Fasi

Un rivestimento PVD di successo comporta più della semplice fase di deposizione. Un tipico processo industriale include:

- Pre-trattamento: Rimozione dei vecchi rivestimenti e preparazione della superficie.

- Pulizia e Asciugatura: Assicurarsi che il pezzo sia atomico pulito per un'adesione ottimale.

- Fissaggio (Fixturing): Montaggio dei pezzi nella camera per un'esposizione uniforme.

- Rivestimento PVD: Il processo di vaporizzazione e deposizione stesso.

- Controllo Qualità: Misurazione dello spessore e ispezione dei difetti.

Il Processo di Deposito Chimico da Vapore (CVD)

Il CVD non è un trasferimento fisico ma una sintesi chimica che avviene direttamente sulla superficie del pezzo. Si basa sul calore per innescare e sostenere la reazione.

Il Principio della Reazione Chimica

Nel CVD, vari gas precursori volatili vengono introdotti in una camera di reazione. Il pezzo da rivestire (il substrato) viene riscaldato ad alta temperatura, fornendo l'energia necessaria per innescare una reazione chimica tra i gas.

Le Quattro Fasi Fondamentali

Il processo CVD segue una sequenza chiara:

- Caricamento: Il substrato viene posizionato all'interno della camera di reazione.

- Attivazione: La camera viene riscaldata e la pressione viene regolata mentre viene introdotta una miscela di gas precursore e gas inerti.

- Deposizione: L'alta temperatura fa sì che i gas si decompongano e reagiscano sulla superficie del substrato, depositando un nuovo film solido.

- Rimozione: I sottoprodotti chimici volatili della reazione vengono pompati fuori dalla camera per una lavorazione sicura.

Comprendere i Compromessi

La scelta tra PVD e CVD è dettata dalle differenze fondamentali nei loro meccanismi e condizioni operative.

Materiale Sorgente: Solido vs. Gas

Il PVD utilizza un bersaglio solido del materiale di rivestimento. Il CVD utilizza una miscela precisa di gas reattivi. Questa è la differenza più fondamentale e influenza l'intera configurazione.

Temperatura di Processo

Questa è la distinzione pratica più significativa. Il PVD è un processo "a freddo", che opera tipicamente a temperature molto più basse. Il CVD richiede temperature molto elevate per fornire l'energia di attivazione per le reazioni chimiche.

Meccanismo di Deposizione: Linea di Vista vs. Conforme

Poiché gli atomi PVD viaggiano in linea retta, è considerato un processo a linea di vista. Questo può rendere difficile rivestire uniformemente forme complesse e tridimensionali.

I gas CVD, tuttavia, possono fluire e diffondersi nelle cavità e attorno agli angoli, risultando in un rivestimento altamente uniforme e conforme che copre tutte le superfici esposte in modo uniforme.

Sottoprodotti e Impatto Ambientale

Il PVD è un processo più pulito, con il "rifiuto" principale costituito dal materiale bersaglio inutilizzato. Il CVD produce intrinsecamente sottoprodotti chimici volatili che devono essere gestiti e trattati con attenzione, aggiungendo complessità all'operazione.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dipende interamente dal materiale che stai rivestendo e dalle proprietà che devi ottenere.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore: Il PVD è la scelta superiore grazie alle sue temperature operative significativamente più basse, che non danneggeranno o distorceranno il pezzo sottostante.

- Se la tua attenzione principale è un rivestimento altamente uniforme su una forma complessa: Il CVD è spesso più efficace, poiché i gas precursori possono raggiungere tutte le superfici per creare uno strato conforme.

- Se la tua attenzione principale è un rivestimento estremamente duro e resistente all'usura: Il CVD può spesso produrre rivestimenti più spessi e duri (come il carbonio simile al diamante), supponendo che il substrato possa sopportare l'alta temperatura.

- Se la tua attenzione principale è un processo pulito con rifiuti chimici minimi: Il PVD è l'opzione più semplice ed ecologica, poiché non produce sottoprodotti volatili.

Comprendere la distinzione fondamentale tra trasferimento fisico e reazione chimica è la chiave per selezionare la giusta soluzione di ingegneria delle superfici per la tua sfida specifica.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposito Fisico da Vapore) | CVD (Deposito Chimico da Vapore) |

|---|---|---|

| Meccanismo Principale | Trasferimento fisico di materiale solido vaporizzato | Reazione chimica di gas su una superficie riscaldata |

| Temperatura di Processo | Bassa (processo "a freddo") | Molto Alta |

| Uniformità del Rivestimento | Linea di vista (può avere difficoltà con forme complesse) | Conforme (eccellente per forme 3D complesse) |

| Sottoprodotti Tipici | Minimi (materiale bersaglio inutilizzato) | Sottoprodotti chimici volatili |

| Ideale Per | Materiali sensibili al calore, processo più pulito | Forme complesse, rivestimenti estremamente duri/spessi |

Hai bisogno di una Guida Esperta sul Tuo Processo di Rivestimento?

Scegliere tra PVD e CVD è fondamentale per ottenere le prestazioni, la durata e l'efficienza dei costi desiderate per i tuoi componenti. La scelta sbagliata può portare a guasti dei pezzi o a spese inutili.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. I nostri esperti possono aiutarti a navigare in queste decisioni complesse. Forniamo gli strumenti precisi e il supporto tecnico necessari per la ricerca, lo sviluppo e il controllo qualità nelle applicazioni di rivestimento.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare il tuo processo di rivestimento, aumentare la qualità del prodotto e accelerare il tuo tempo di commercializzazione.

Contatta subito i nostri specialisti!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto