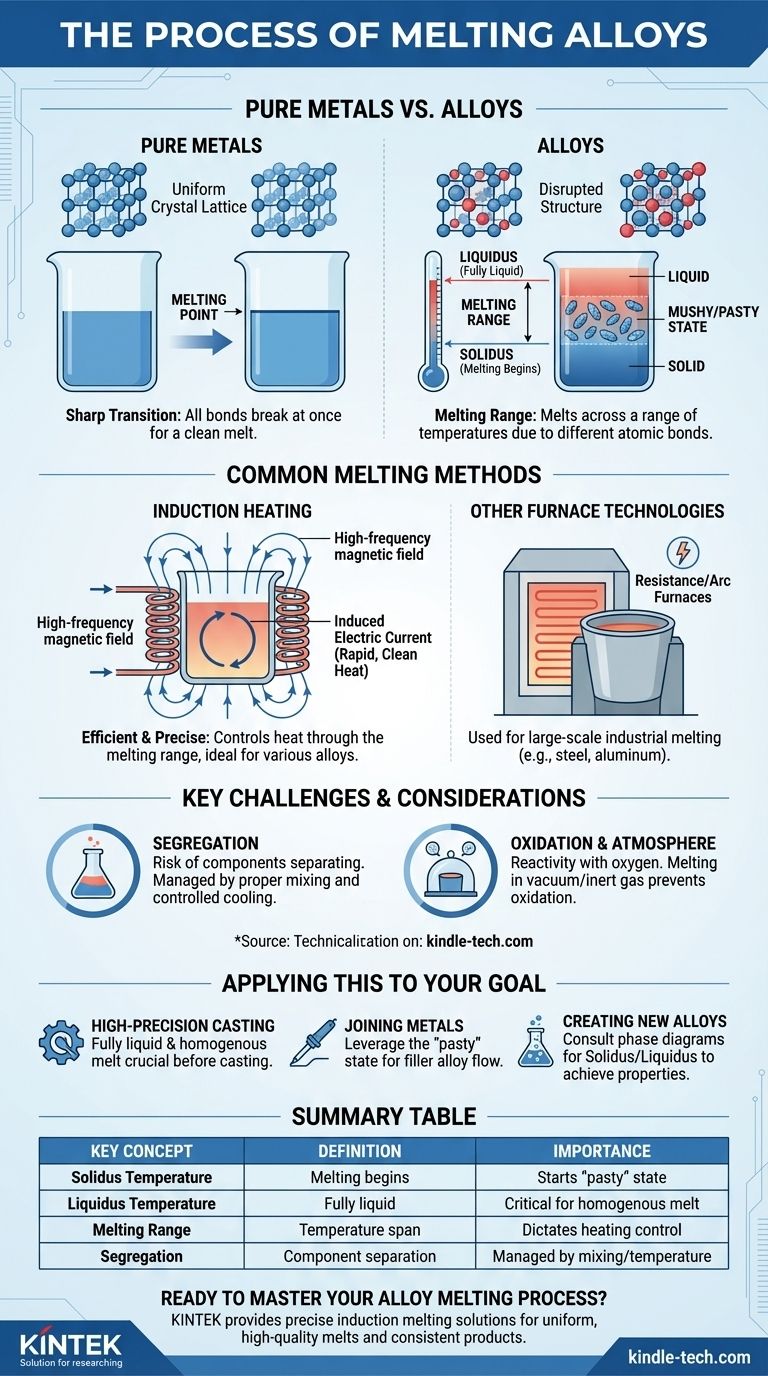

La differenza fondamentale è che la maggior parte delle leghe non fonde a una singola, specifica temperatura. A differenza dei metalli puri, esse passano dallo stato solido a quello liquido attraverso un intervallo di temperature, attraversando uno stato semisolido o "pastoso" nel processo.

La chiave per comprendere come fondono le leghe è passare dal concetto di un singolo "punto di fusione" a un "intervallo di fusione". Questo intervallo è definito da due temperature critiche: il solidus, dove inizia la fusione, e il liquidus, dove la lega diventa completamente liquida.

La Scienza dell'Intervallo di Fusione

Il comportamento di fusione unico di una lega è un risultato diretto della sua struttura atomica. È ciò che la distingue da un elemento puro.

Metalli Puri: Una Transizione Netta

Un metallo puro, come il ferro o il rame, ha un reticolo cristallino uniforme. Tutti i suoi atomi hanno le stesse dimensioni e sono tenuti insieme da legami di uguale forza.

Quando riscaldato al suo specifico punto di fusione, c'è abbastanza energia per rompere tutti questi legami contemporaneamente, causando una transizione rapida e netta da solido a liquido.

Leghe: Il Solidus e il Liquidus

Le leghe sono miscele di due o più metalli. Gli atomi di diverse dimensioni degli elementi costituenti interrompono la struttura cristallina ordinata e uniforme.

Questa interruzione crea aree con legami più deboli. Man mano che la lega viene riscaldata, queste aree più deboli iniziano a fondere per prime a una temperatura nota come solidus.

Lo Stato "Molle" o "Pastoso"

Tra le temperature di solidus e liquidus, la lega esiste come una miscela di cristalli solidi e liquido fuso. Questo stato semisolido è spesso descritto come "pastoso" o "molle".

Solo quando la temperatura raggiunge il liquidus c'è abbastanza energia per rompere tutti i legami cristallini rimanenti, rendendo l'intera lega completamente fusa.

Metodi Comuni per la Fusione delle Leghe

Controllare la temperatura con precisione attraverso l'intervallo di fusione è fondamentale per ottenere un prodotto finale uniforme e di alta qualità. Le tecniche moderne sono progettate per questo livello di controllo.

Riscaldamento a Induzione

Il riscaldamento a induzione è un metodo altamente efficiente e ampiamente utilizzato per la fusione di leghe, dai metalli preziosi come oro e argento alle leghe industriali come ottone e bronzo.

Questo processo utilizza un potente campo magnetico alternato ad alta frequenza per indurre una corrente elettrica direttamente all'interno del metallo. Questa corrente interna genera calore rapido, pulito e altamente controllabile.

La precisione del riscaldamento a induzione è ideale per gestire il percorso di una lega attraverso il suo intervallo solidus-liquidus senza surriscaldamento o bruciatura di elementi preziosi.

Altre Tecnologie di Forno

Sebbene l'induzione sia prevalente, vengono utilizzati anche altri metodi come i forni a resistenza (che utilizzano elementi riscaldanti) o i forni ad arco (che utilizzano un arco elettrico ad alta potenza), in particolare per la fusione industriale su larga scala di leghe di acciaio e alluminio.

Sfide e Considerazioni Chiave

Il processo di fusione graduale delle leghe presenta sfide uniche che devono essere gestite per garantire la qualità del materiale finale.

Il Rischio di Segregazione

Poiché i diversi componenti della lega possono fondere o solidificare a velocità diverse, esiste il rischio che si separino. Questo è noto come segregazione.

Se non gestita con un'adeguata miscelazione e un raffreddamento controllato, la segregazione può portare a una fusione finale inconsistente con punti deboli o prestazioni scadenti.

Controllo dell'Atmosfera

Molti metalli, come l'alluminio, sono altamente reattivi con l'ossigeno, specialmente quando fusi.

La fusione viene quindi spesso eseguita sotto vuoto o in un'atmosfera di gas inerte (come l'argon) per prevenire l'ossidazione, che può introdurre impurità e compromettere l'integrità della lega.

Applicare Questo al Tuo Obiettivo

Comprendere l'intervallo di fusione di una lega non è solo accademico; influisce direttamente su come dovresti affrontare il tuo lavoro.

- Se il tuo obiettivo principale è la fusione di alta precisione (ad esempio, gioielli o aerospaziale): Devi utilizzare un metodo di riscaldamento controllato con precisione come l'induzione per assicurarti che la lega diventi completamente liquida e omogenea prima della fusione.

- Se il tuo obiettivo principale è unire metalli (ad esempio, saldatura dolce o brasatura): Stai intenzionalmente sfruttando lo stato "pastoso" della lega d'apporto per consentirle di fluire nel giunto prima che si solidifichi completamente.

- Se il tuo obiettivo principale è creare nuove leghe: Devi consultare attentamente i diagrammi di fase per prevedere le temperature di solidus e liquidus per ottenere le proprietà del materiale desiderate.

Padroneggiare una lega richiede la comprensione del suo percorso unico da solido a liquido.

Tabella Riepilogativa:

| Concetto Chiave | Definizione | Importanza |

|---|---|---|

| Temperatura di Solidus | La temperatura alla quale la fusione inizia. | Segna l'inizio dello stato semisolido "pastoso". |

| Temperatura di Liquidus | La temperatura alla quale la lega è completamente liquida. | Critica per ottenere una fusione omogenea per la colata. |

| Intervallo di Fusione | L'intervallo di temperatura tra il solidus e il liquidus. | Determina il processo di riscaldamento e il controllo richiesto. |

| Segregazione | Il rischio che i componenti della lega si separino durante la fusione/raffreddamento. | Gestita da un'adeguata miscelazione e temperatura controllata. |

Pronto a padroneggiare il tuo processo di fusione delle leghe?

Che tu sia coinvolto nella fusione di alta precisione, nell'unione di metalli o nello sviluppo di leghe, il controllo preciso della temperatura è irrinunciabile. KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni di fusione a induzione controllati con precisione, progettati per aiutarti a navigare in modo efficiente nell'intervallo solidus-liquidus.

Forniamo soluzioni che ti aiutano a:

- Ottenere fusioni uniformi e di alta qualità.

- Minimizzare l'ossidazione e la segregazione.

- Migliorare la consistenza e l'integrità del tuo prodotto finale.

Discutiamo le tue specifiche esigenze di laboratorio. Contatta i nostri esperti oggi stesso per trovare la soluzione di fusione perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate