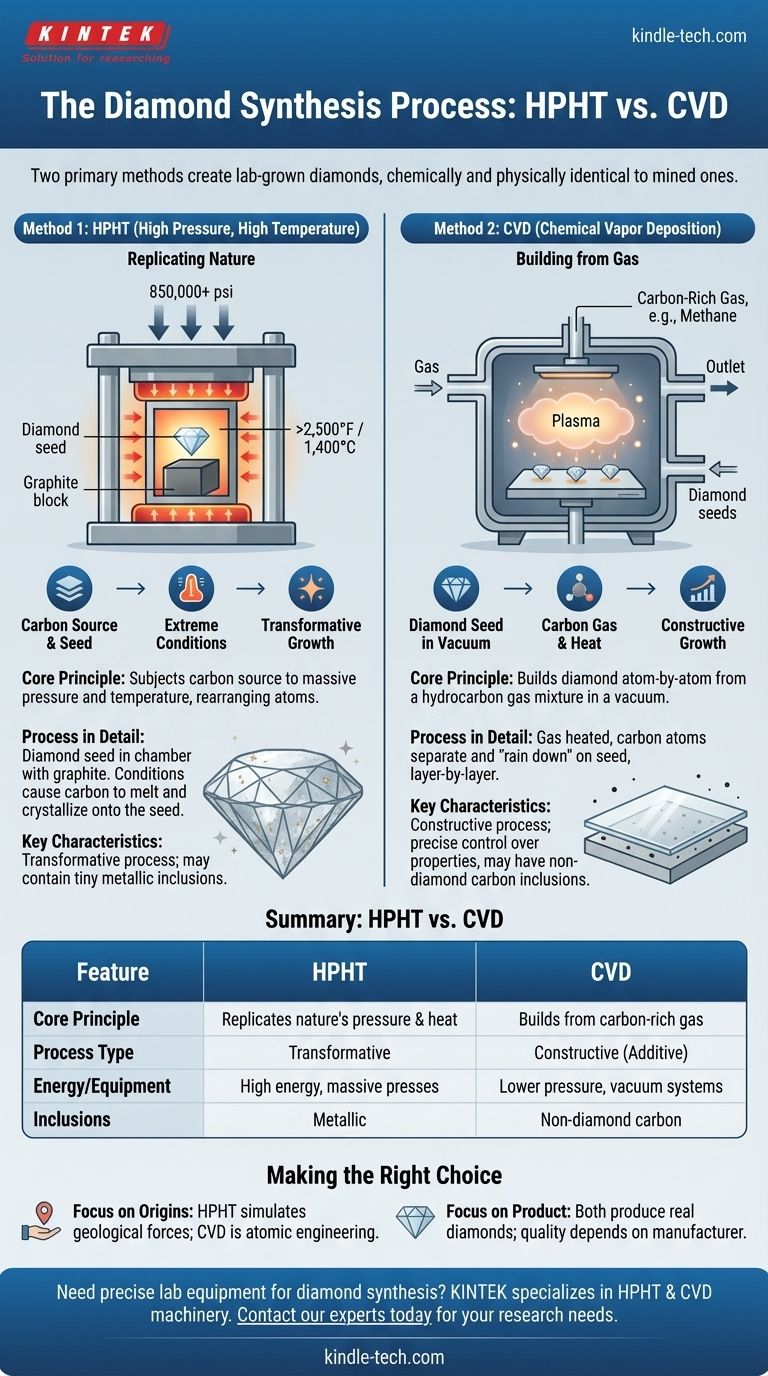

Non esiste un unico processo per la creazione dei diamanti. Invece, vengono utilizzati due metodi industriali principali per creare diamanti creati in laboratorio: Alta Pressione, Alta Temperatura (HPHT) e Deposizione Chimica da Vapore (CVD). Entrambi i processi danno origine a diamanti che sono chimicamente e fisicamente identici a quelli estratti dalla terra.

La distinzione fondamentale risiede nel loro approccio: l'HPHT imita la forza intensa e schiacciante della natura che forma i diamanti nelle profondità della Terra, mentre il CVD costruisce sistematicamente un diamante strato dopo strato a partire da un gas ricco di carbonio.

Metodo 1: Alta Pressione Alta Temperatura (HPHT) – Replicare la Natura

Il metodo HPHT è il processo originale per la creazione di diamanti ed è progettato per replicare le condizioni naturali presenti nel mantello terrestre.

Il Principio Fondamentale

Questo processo sottopone una fonte di carbonio a pressioni enormi e temperature estremamente elevate, costringendo gli atomi di carbonio a riorganizzarsi nella struttura reticolare cristallina di un diamante.

Il Processo in Dettaglio

Un piccolo frammento di diamante naturale, noto come seme di diamante, viene posto in una camera con una fonte di carbonio puro, come la grafite.

La camera viene quindi sottoposta a pressioni superiori a 850.000 libbre per pollice quadrato e temperature superiori a 2.500° F (1.400° C).

In queste condizioni estreme, la fonte di carbonio si scioglie e si dissolve, quindi cristallizza sul seme di diamante, crescendo fino a diventare un diamante grezzo più grande.

Metodo 2: Deposizione Chimica da Vapore (CVD) – Costruire dal Gas

Il metodo CVD è un'innovazione più recente che fa crescere i diamanti in un ambiente completamente diverso, allontanandosi dalla forza bruta e avvicinandosi alla precisione atomica.

Il Principio Fondamentale

Il CVD comporta la crescita di un diamante da una miscela di gas idrocarburico. È fondamentalmente un processo additivo, che costruisce il diamante un strato atomico alla volta.

Il Processo in Dettaglio

Un seme di diamante viene posto all'interno di una camera a vuoto sigillata. La camera viene quindi riempita con una miscela di gas ricchi di carbonio, come il metano.

Questo gas viene riscaldato ad alta temperatura, causando la separazione degli atomi di carbonio dalle loro molecole. Questi atomi di carbonio liberi quindi "piovono" e si legano al seme di diamante, costruendo lentamente la struttura cristallina.

Vantaggi Chiave del CVD

Il processo CVD è noto per la sua flessibilità. Consente un controllo preciso sulle impurità chimiche e sulle proprietà finali del diamante, e può essere utilizzato per far crescere film di diamante su ampie superfici per applicazioni industriali.

Comprendere le Differenze Chiave e i Compromessi

Sebbene sia l'HPHT che il CVD producano diamanti veri, i processi stessi hanno caratteristiche distinte e implicazioni per il prodotto finale.

Imitare la Natura vs. Costruzione Atomica

L'HPHT è un processo trasformativo; trasforma una forma di carbonio (grafite) in un'altra (diamante). Il CVD è un processo costruttivo; costruisce un diamante da singoli atomi forniti da un gas.

Energia e Attrezzature

Il metodo HPHT richiede presse massive e complesse in grado di generare una forza immensa, rendendolo un processo ad alta intensità energetica. Il CVD opera a pressioni molto più basse, sebbene richieda sistemi sofisticati di controllo del vuoto e dei gas.

Modelli di Crescita e Inclusioni

A causa dei diversi ambienti di crescita, i diamanti HPHT e CVD possono talvolta essere distinti dai loro modelli di crescita quando esaminati dai gemmologi. I diamanti HPHT possono contenere minuscole inclusioni metalliche provenienti dai macchinari, mentre i diamanti CVD hanno maggiori probabilità di presentare inclusioni di carbonio non diamantifero.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi metodi è meno una questione di scegliere l'uno rispetto all'altro e più di apprezzare la tecnologia alla base dei diamanti moderni.

- Se il tuo obiettivo principale riguarda le origini: Riconosci che l'HPHT simula più da vicino le forze geologiche della natura, mentre il CVD rappresenta un trionfo dell'ingegneria su scala atomica.

- Se il tuo obiettivo principale riguarda il prodotto finale: Sappi che entrambi i metodi producono diamanti fisicamente e chimicamente reali, con la qualità finale che dipende interamente dall'abilità e dalla precisione del produttore.

In definitiva, sia l'HPHT che il CVD sono sofisticate conquiste ingegneristiche che producono diamanti identici alle loro controparti naturali.

Tabella Riassuntiva:

| Processo | Principio Fondamentale | Caratteristiche Chiave |

|---|---|---|

| HPHT | Replicare le condizioni naturali con calore e pressione estremi. | Processo trasformativo; può contenere inclusioni metalliche. |

| CVD | Costruire il diamante strato per strato da un gas ricco di carbonio. | Processo costruttivo; offre un controllo preciso sulle proprietà. |

Hai bisogno di attrezzature da laboratorio precise e di alta qualità per la tua sintesi di diamanti o ricerca di scienza dei materiali? KINTEK è specializzata nei macchinari avanzati e nei materiali di consumo richiesti per entrambi i processi HPHT e CVD. La nostra esperienza assicura che tu abbia gli strumenti affidabili necessari per risultati di successo. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura