Nella sua essenza, il processo all'interno di una macchina per la Deposizione Chimica da Fase Vapore (CVD) utilizza prodotti chimici gassosi per creare uno strato di materiale solido su una superficie. Gas precursori volatili vengono introdotti in una camera di reazione dove incontrano un oggetto riscaldato, noto come substrato. Il calore innesca una reazione chimica o una decomposizione, causando la formazione e l'adesione di un film solido al substrato, mentre i sottoprodotti gassosi vengono rimossi.

La Deposizione Chimica da Fase Vapore non è semplicemente una tecnica di rivestimento; è un processo di sintesi dei materiali. Il principio fondamentale è controllare una reazione chimica a livello molecolare, utilizzando un ambiente attentamente gestito di gas, calore e pressione per costruire un film solido di elevata purezza atomo per atomo sulla superficie bersaglio.

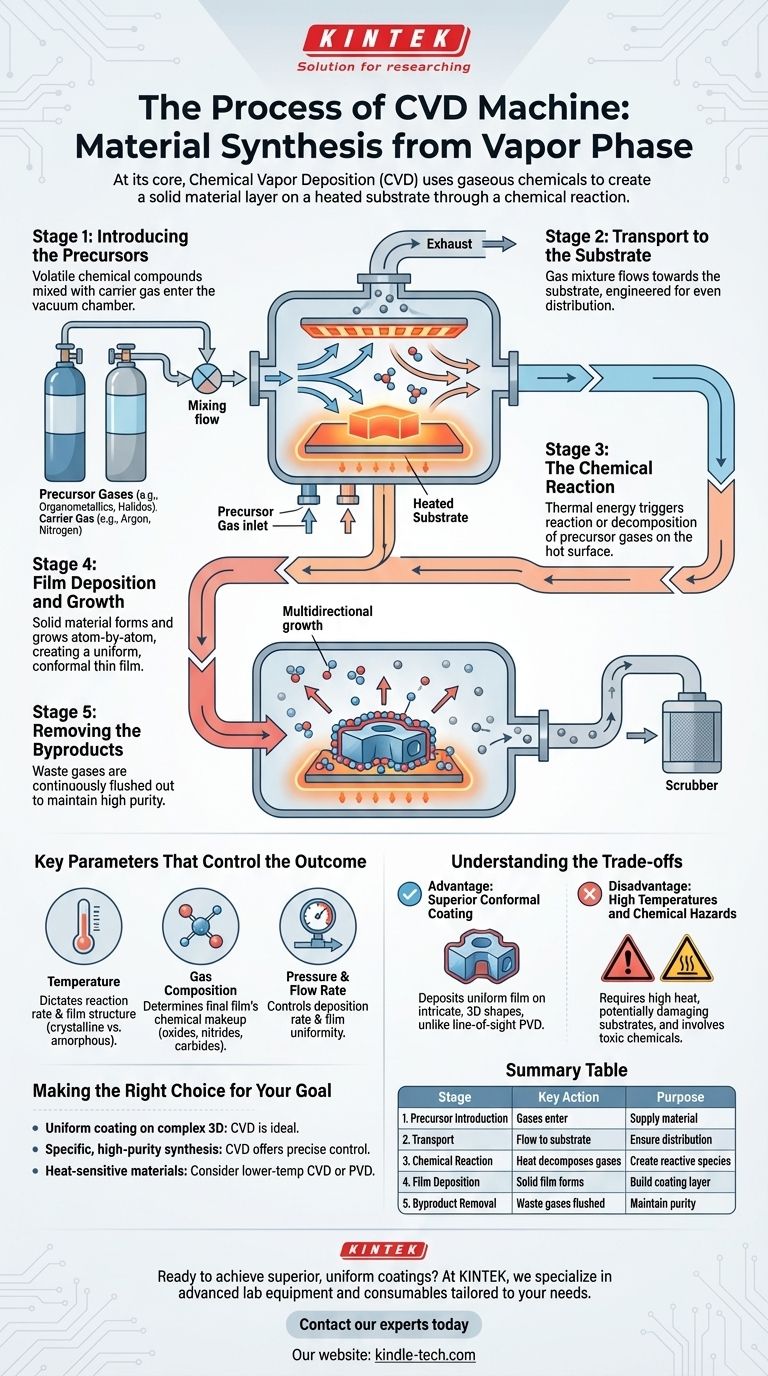

Le Fasi Fondamentali del Processo CVD

Comprendere la CVD richiede di scomporla in una sequenza di fasi distinte ma interconnesse. Ogni fase è fondamentale per la riuscita formazione del materiale desiderato.

Fase 1: Introduzione dei Precursori

Il processo inizia introducendo gas specifici in una camera a vuoto. Questi non sono semplici gas; sono precursori, composti chimici volatili contenenti gli elementi che si desidera depositare.

Questi precursori sono spesso miscelati con un gas di trasporto (come argon o azoto), che aiuta a trasportarli in modo efficiente attraverso il sistema.

Fase 2: Trasporto al Substrato

Questa miscela di precursore e gas di trasporto fluisce attraverso la camera verso il substrato—l'oggetto che verrà rivestito. La dinamica di questo flusso di gas è ingegnerizzata per garantire una fornitura uniforme e costante di molecole reattive alla superficie del substrato.

Fase 3: La Reazione Chimica

Questo è il cuore del processo CVD. Il substrato viene riscaldato a una temperatura precisa, fornendo l'energia termica necessaria per guidare una reazione chimica.

Quando i gas precursori entrano in contatto o passano vicino alla superficie calda del substrato, essi reagiscono o si decompongono. Questo scompone le molecole precursore nelle loro parti costituenti.

Fase 4: Deposizione e Crescita del Film

Il prodotto solido desiderato dalla reazione chimica si deposita direttamente sulla superficie del substrato, formando un film sottile e solido. Questo nuovo strato cresce man mano che il processo continua.

Una caratteristica chiave della CVD è che questa deposizione è multidirezionale o conforme. Il gas avvolge l'intero substrato, consentendo al film di formarsi uniformemente su geometrie complesse e non piatte.

Fase 5: Rimozione dei Sottoprodotti

La reazione chimica crea anche indesiderati sottoprodotti gassosi. Questi prodotti di scarto vengono continuamente spurgati dalla camera di reazione dal flusso di gas costante, impedendo loro di contaminare il film in crescita e garantendo un materiale finale di elevata purezza.

Parametri Chiave che Controllano il Risultato

La qualità e le proprietà del film depositato non sono casuali. Sono il risultato diretto del controllo attento di diverse variabili chiave all'interno della macchina CVD.

Il Ruolo della Temperatura

La temperatura del substrato è probabilmente il parametro più critico. Essa determina la velocità della reazione chimica e influenza direttamente la struttura del film finale, come se sarà cristallino o amorfo.

L'Importanza della Composizione del Gas

La composizione chimica del film finale è determinata dai gas precursori utilizzati. Selezionando specifici composti organometallici o alogenuri, gli ingegneri possono creare una vasta gamma di materiali inorganici, inclusi ossidi, nitruri e carburi.

L'Effetto della Pressione e della Velocità di Flusso

La pressione all'interno della camera e la velocità di flusso dei gas influenzano la rapidità con cui le molecole precursore raggiungono il substrato. Questi fattori sono regolati per controllare la velocità di deposizione e l'uniformità del film sull'intero substrato.

Comprendere i Compromessi

Come ogni tecnologia, la CVD presenta vantaggi e limitazioni distinti che la rendono adatta per alcune applicazioni e non per altre. Un punto comune di confronto è la Deposizione Fisica da Fase Vapore (PVD).

Vantaggio: Rivestimento Conforme Superiore

Il più grande punto di forza della CVD è la sua capacità di depositare un film uniforme su forme tridimensionali intricate. Poiché il precursore è un gas, può raggiungere ogni angolo e fessura di una parte complessa.

Questo è un vantaggio significativo rispetto alle tecniche a linea di vista come la PVD, che hanno difficoltà a rivestire superfici che non sono direttamente rivolte verso la sorgente del materiale.

Svantaggio: Alte Temperature e Pericoli Chimici

Le alte temperature richieste per molti processi CVD possono danneggiare substrati sensibili al calore. Sebbene esistano varianti a temperatura più bassa come la CVD potenziata al plasma (PECVD), il calore è un vincolo comune.

Inoltre, molti prodotti chimici precursori sono tossici, infiammabili o corrosivi, richiedendo rigorosi protocolli di sicurezza e procedure di manipolazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la CVD dovrebbe basarsi sulle proprietà specifiche richieste per il tuo prodotto finale.

- Se la tua priorità è creare un rivestimento uniforme su un oggetto 3D complesso: La CVD è la scelta ideale grazie alla sua eccellente copertura conforme.

- Se la tua priorità è sintetizzare un composto inorganico specifico e di elevata purezza: La CVD fornisce un controllo chimico preciso attraverso la selezione del precursore e le condizioni di reazione.

- Se la tua priorità è lavorare con materiali sensibili al calore: Devi considerare varianti CVD a temperatura più bassa o valutare metodi alternativi come la PVD che operano a temperature inferiori.

In definitiva, padroneggiare il processo CVD significa padroneggiare la sintesi controllata dei materiali dalla fase vapore.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Introduzione del Precursore | I gas entrano nella camera | Fornire materiale per il film |

| 2. Trasporto | I gas fluiscono verso il substrato | Garantire una distribuzione uniforme |

| 3. Reazione Chimica | Il calore decompone i gas sul substrato | Creare specie reattive per la deposizione |

| 4. Deposizione del Film | Il materiale solido si forma sul substrato | Costruire lo strato di rivestimento desiderato strato per strato |

| 5. Rimozione dei Sottoprodotti | I gas di scarto vengono spurgati | Mantenere la purezza e la qualità del film |

Pronto a ottenere rivestimenti superiori e uniformi su componenti complessi? Il processo CVD è fondamentale per creare materiali di elevata purezza per applicazioni esigenti. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo su misura per le precise esigenze di sintesi dei materiali del tuo laboratorio.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni CVD possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra sputtering a fascio ionico e sputtering a magnetron? Scegliere la giusta tecnica PVD

- Quali sono i vantaggi del CVD per gli anodi di litio? Migliora la stabilità della batteria con una protezione precisa a film sottile

- Cos'è il processo di deposizione da soluzione chimica? Una guida al metodo sol-gel

- Cos'è la deposizione chimica da fase vapore in fisica? Costruire film sottili ad alta purezza atomo per atomo

- Cos'è il processo di produzione di deposizione chimica da fase vapore? Una guida ai rivestimenti a film sottile ad alte prestazioni

- Quale macchina è necessaria per creare i diamanti? Spiegazione della pressa HPHT rispetto al reattore CVD

- Quali sono le applicazioni del metodo di deposizione chimica da vapore? Ottenere film sottili ad alte prestazioni

- Cos'è la deposizione nell'industria dei semiconduttori? Il processo fondamentale per la costruzione dei microchip