Al suo centro, un forno elettrico ad arco (EAF) opera su un principio semplice ma potente: utilizza il calore intenso di un arco elettrico ad alta corrente per fondere i metalli. Pensala come la creazione di un fulmine controllato e continuo all'interno di un contenitore chiuso. Questo arco si forma tra elettrodi di grafite e il materiale metallico (noto come "carica"), generando temperature estreme che trasformano rapidamente i rottami solidi in un liquido fuso.

La distinzione fondamentale di un forno ad arco è il suo metodo di riscaldamento diretto. A differenza dei processi che riscaldano il metallo dall'esterno o utilizzano campi magnetici, l'EAF applica un'immensa energia termica direttamente alla carica tramite un arco di plasma, rendendolo eccezionalmente efficace per la fusione ad alto volume.

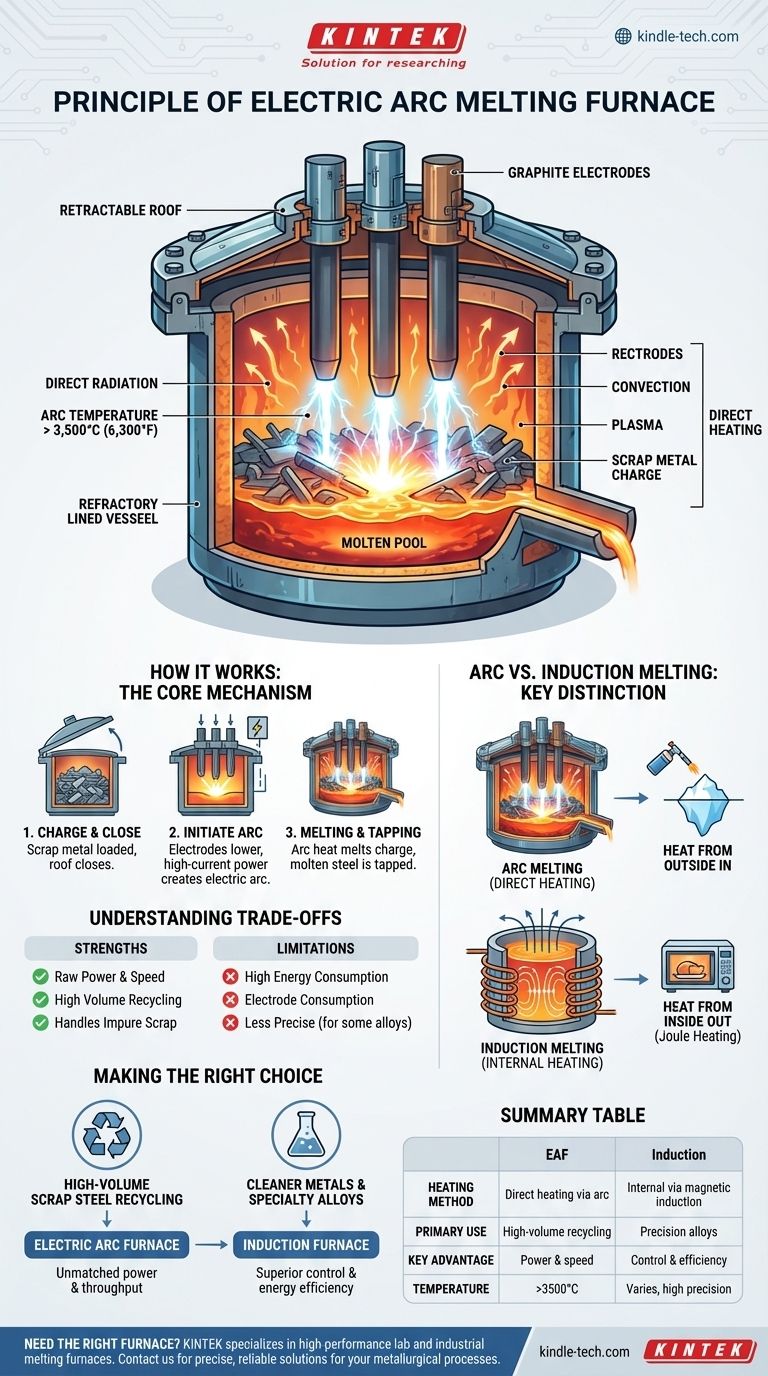

Come funziona un forno elettrico ad arco: il meccanismo centrale

Il funzionamento di un EAF è un processo di conversione dell'energia elettrica in energia termica con brutale efficienza. Per questo motivo è il cavallo di battaglia del moderno riciclo dell'acciaio.

I componenti chiave

Un EAF è costituito da un recipiente rivestito di materiale refrattario per contenere il calore, un tetto retrattile per caricare i rottami e massicci elettrodi di grafite. Questi elettrodi possono avere un diametro di diversi piedi e sono i terminali che erogheranno la potenza elettrica.

Avvio dell'arco

Il processo inizia caricando il forno con la carica, che è tipicamente rottame d'acciaio. Il tetto viene chiuso e gli elettrodi vengono abbassati finché non sono appena sopra il metallo. Un alimentatore di potenza massiccio invia una carica ad alta corrente e alta tensione attraverso gli elettrodi.

Generazione di calore immenso

Quando l'elettricità tenta di saltare lo spazio tra la punta dell'elettrodo e il rottame metallico, ionizza l'aria, creando un arco elettrico sostenuto. Questo arco è un canale di plasma con temperature che possono superare i 3.500°C (6.300°F).

Questo calore intenso viene trasferito al metallo in due modi principali:

- Radiazione diretta dall'arco incredibilmente luminoso.

- Convezione dai gas surriscaldati all'interno del forno.

Il processo di fusione

Questa travolgente energia termica fonde rapidamente il rottame metallico, creando un lago di liquido fuso sul fondo del forno. Il processo continua finché l'intera carica non è fusa, momento in cui possono essere aggiunti agenti leganti per ottenere la composizione chimica desiderata prima che l'acciaio fuso venga spillato dal forno.

La distinzione chiave: fusione ad arco contro induzione

Per comprendere veramente il principio del forno ad arco, è utile confrontarlo con l'altro comune metodo di fusione elettrica: il forno a induzione. Entrambi utilizzano l'elettricità, ma in modi fondamentalmente diversi.

Riscaldamento diretto: il forno ad arco

Come stabilito, l'EAF è un metodo di riscaldamento diretto. Il calore viene generato all'esterno del metallo (nell'arco) e poi trasferito al metallo. È analogo all'uso di una torcia soffiante massiccia e incredibilmente calda per fondere un iceberg.

Riscaldamento interno: il forno a induzione

Un forno a induzione funziona tramite riscaldamento interno. Una corrente alternata scorre attraverso una bobina, creando un campo magnetico potente e rapidamente invertibile. Questo campo induce forti correnti elettriche, chiamate correnti parassite (eddy currents), direttamente all'interno della carica metallica.

La resistenza elettrica del metallo fa sì che queste correnti parassite generino calore, un principio noto come riscaldamento Joule. Il metallo si riscalda efficacemente dall'interno verso l'esterno, senza arco o fiamma esterni.

Comprendere i compromessi

La scelta di una tecnologia di fusione è una decisione guidata dalla scala, dal materiale e dal costo. Ogni metodo presenta vantaggi e svantaggi distinti.

Punti di forza del forno ad arco

Il vantaggio principale dell'EAF è la sua potenza grezza e velocità. È eccezionalmente adatto per fondere grandi volumi di rottami d'acciaio, anche materiale non perfettamente pulito. Ciò lo rende la tecnologia dominante per gli acciaierie su larga scala focalizzate sul riciclo.

Insidie e limitazioni comuni

I principali compromessi per un EAF includono un consumo energetico estremamente elevato e il costo continuo di sostituzione degli elettrodi di grafite, che vengono consumati durante il processo di fusione. La natura violenta dell'arco è anche molto rumorosa e può essere meno precisa per la creazione di leghe specializzate e ad alta purezza rispetto alla fusione a induzione.

Fare la scelta giusta per il tuo obiettivo

La selezione della corretta tecnologia di forno dipende interamente dal materiale che si sta lavorando e dagli obiettivi operativi.

- Se il tuo obiettivo principale è il riciclo di rottami d'acciaio ad alto volume: il forno elettrico ad arco è lo standard di settore ineguagliabile per la sua pura potenza e capacità di produttività.

- Se il tuo obiettivo principale è fondere metalli più puliti o creare leghe speciali precise: un forno a induzione offre un controllo, una pulizia ed un'efficienza energetica superiori per queste applicazioni più sensibili.

Comprendere la differenza fondamentale tra il riscaldamento ad arco diretto dell'EAF e il riscaldamento magnetico interno del forno a induzione è la chiave per selezionare lo strumento giusto per i tuoi obiettivi metallurgici.

Tabella riassuntiva:

| Caratteristica | Forno ad arco per fusione | Forno a induzione |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento diretto tramite arco elettrico | Riscaldamento interno tramite induzione magnetica |

| Uso principale | Riciclo di rottami d'acciaio ad alto volume | Leghe speciali precise, metalli più puliti |

| Vantaggio chiave | Potenza grezza e alta produttività | Controllo superiore ed efficienza energetica |

| Intervallo di temperatura | Supera i 3500°C (6300°F) | Varia, tipicamente alta precisione |

Hai bisogno del forno giusto per il tuo laboratorio o impianto di produzione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni per fusione su misura per applicazioni di ricerca e industriali. Che tu stia riciclando metalli o sviluppando leghe avanzate, la nostra esperienza ti assicura di ottenere le apparecchiature precise e affidabili di cui hai bisogno. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i tipi di forno a induzione per fusione? Senza nucleo, a canale e VIM spiegati

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Cos'è lo sputtering a magnetron a radiofrequenza (RF)? Una guida alla deposizione di film sottili isolanti

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio