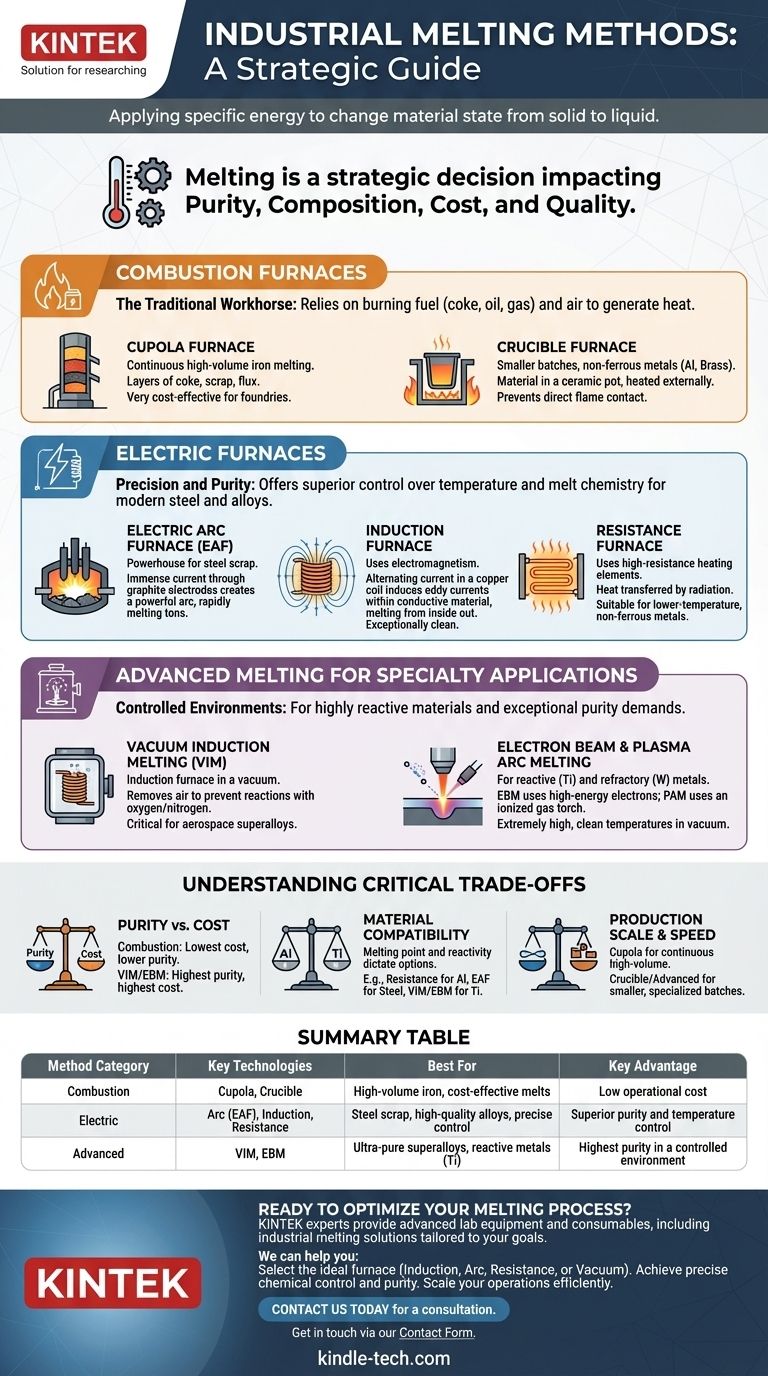

In sostanza, la fusione industriale è il processo di applicazione di un tipo specifico di energia a un materiale per cambiarne lo stato da solido a liquido. I metodi per raggiungere questo obiettivo sono ampiamente categorizzati in base alla loro fonte di calore primaria: l'energia chimica della combustione, la potenza dell'energia elettrica o fonti di energia speciali altamente focalizzate per applicazioni avanzate. Ogni categoria contiene tecnologie distinte progettate per materiali specifici, livelli di purezza e scale di produzione.

La scelta di un metodo di fusione non riguarda solo il raggiungimento di una temperatura target. È una decisione strategica che influisce direttamente sulla purezza, sulla composizione chimica, sul costo di produzione e sulla qualità complessiva del materiale finale.

Forni a Combustione: Il Cavallo di Battaglia Tradizionale

I forni a combustione sono la forma più antica di tecnologia di fusione, basata sulla combustione di combustibile, come coke, olio o gas naturale, per generare calore.

Il Principio di Combustibile e Aria

Questi forni funzionano miscelando una fonte di combustibile con un ossidante (tipicamente aria) e accendendola. La reazione chimica risultante rilascia un'immensa energia termica, che viene poi trasferita alla carica del materiale, facendola fondere.

Il Forno a Pozzetto (Cupola)

Il forno a pozzetto (cupola) è un forno alto e cilindrico utilizzato quasi esclusivamente per fondere il ferro nelle fonderie. Funziona continuamente stratificando coke, rottami metallici e fondente (come la calce) dall'alto, fornendo una fonte di ferro fuso ad altissimo volume ed economicamente vantaggiosa.

Il Forno a Crogiolo

Per lotti più piccoli e metalli non ferrosi come alluminio o ottone, il forno a crogiolo è comune. Il materiale viene posto all'interno di un recipiente ceramico ad alta temperatura (il crogiolo), che viene poi riscaldato esternamente dalla fiamma di combustione, impedendo il contatto diretto tra la fiamma e il metallo.

Forni Elettrici: Precisione e Purezza

I forni elettrici offrono un controllo significativamente maggiore sulla temperatura e sulla chimica della fusione rispetto ai metodi a combustione, rendendoli essenziali per la moderna produzione di acciaio e leghe speciali.

Il Forno ad Arco Elettrico (EAF)

L'EAF è una centrale elettrica progettata per fondere rottami di acciaio. Funziona facendo passare un'immensa corrente elettrica attraverso grandi elettrodi di grafite. Questo crea un potente arco che colpisce la carica metallica, generando temperature intense che possono fondere rapidamente tonnellate di acciaio.

Il Forno a Induzione

Un forno a induzione utilizza il principio dell'elettromagnetismo. Una corrente alternata scorre attraverso una bobina di rame, creando un forte campo magnetico. Quando un materiale conduttivo viene posto all'interno di questo campo, induce correnti elettriche interne (correnti parassite) che generano calore, fondendo il metallo dall'interno verso l'esterno senza alcun contatto esterno.

Questo metodo è eccezionalmente pulito e fornisce un eccellente controllo della temperatura e un'azione di agitazione, rendendolo ideale per acciai di alta qualità e leghe speciali.

Il Forno a Resistenza

Un forno a resistenza funziona in modo molto simile a un tostapane o a un forno domestico. Utilizza elementi riscaldanti ad alta resistenza che diventano incandescenti quando l'elettricità li attraversa. Il calore viene trasferito al materiale principalmente tramite irraggiamento, rendendolo adatto per metalli non ferrosi a temperature più basse come l'alluminio.

Fusione Avanzata per Applicazioni Speciali

Quando i materiali sono altamente reattivi o richiedono una purezza eccezionale, i metodi standard non sono sufficienti. I processi avanzati vengono eseguiti in ambienti controllati, spesso sottovuoto.

Fusione a Induzione Sottovuoto (VIM)

La VIM è semplicemente un forno a induzione alloggiato all'interno di una camera a vuoto. Rimuovendo l'aria, questo processo impedisce a ossigeno, azoto e altri gas atmosferici di reagire con il metallo fuso. Ciò è fondamentale per produrre le superleghe ad alta purezza utilizzate nell'aerospaziale e negli impianti medici.

Fusione a Fascio di Elettroni e a Plasma

Per le applicazioni più esigenti, come la fusione di metalli reattivi come il titanio o metalli refrattari come il tungsteno, vengono utilizzati metodi ancora più avanzati. La Fusione a Fascio di Elettroni (EBM) utilizza un fascio focalizzato di elettroni ad alta energia, e la Fusione ad Arco al Plasma (PAM) utilizza una torcia a gas ionizzato per raggiungere temperature estremamente elevate e pulite sottovuoto.

Comprendere i Compromessi Critici

La scelta di un processo di fusione comporta il bilanciamento di priorità concorrenti. Nessun metodo singolo è universalmente superiore.

Purezza vs. Costo

Il compromesso fondamentale è tra la purezza finale del metallo e il costo dell'operazione. I forni a combustione sono generalmente i più economici da gestire, ma introducono impurità dal combustibile. VIM ed EBM producono metalli della massima purezza, ma a un costo di capitale e operativo significativamente più elevato.

Compatibilità del Materiale

Il punto di fusione e la reattività chimica del materiale determinano le opzioni praticabili. Un forno a resistenza a bassa temperatura è perfetto per l'alluminio ma inutile per l'acciaio. Un metallo reattivo come il titanio non può essere fuso all'aria aperta e richiede un processo sottovuoto.

Scala e Velocità di Produzione

La produzione richiesta è un fattore importante. Un forno a pozzetto è progettato per la produzione continua e ad alto volume di ghisa. Al contrario, il crogiolo e molti forni avanzati sono processi a batch, più adatti a cicli più piccoli e specializzati in cui la qualità è più importante della quantità.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale deve essere allineata con i requisiti specifici del tuo materiale e del prodotto finale.

- Se la tua priorità principale è la fusione di ferro ad alto volume ed economicamente vantaggiosa: Il forno a pozzetto rimane lo standard industriale per la sua efficienza e produttività.

- Se la tua priorità principale è il riciclo di rottami di acciaio su vasta scala: Il Forno ad Arco Elettrico (EAF) offre la potenza grezza e la capacità richieste per la moderna produzione di acciaio.

- Se la tua priorità principale è la creazione di leghe di alta qualità con controllo chimico preciso: La pulizia e il controllo di un forno a induzione sono essenziali.

- Se la tua priorità principale è la produzione di superleghe ultra-pure o metalli reattivi: Un sistema basato sul vuoto come la Fusione a Induzione Sottovuoto (VIM) o la Fusione a Fascio di Elettroni (EBM) è imprescindibile.

Comprendere questi metodi fondamentali trasforma la sfida della fusione da un compito di riscaldamento a forza bruta a una decisione ingegneristica precisa e calcolata.

Tabella Riassuntiva:

| Categoria Metodo | Tecnologie Chiave | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Combustione | Pozzetto, Crogiolo | Ghisa ad alto volume, fusioni economiche | Basso costo operativo |

| Elettrico | Arco (EAF), Induzione, Resistenza | Rottami di acciaio, leghe di alta qualità, controllo preciso | Purezza e controllo della temperatura superiori |

| Avanzato | Induzione Sottovuoto (VIM), Fascio di Elettroni (EBM) | Superleghe ultra-pure, metalli reattivi (es. titanio) | Massima purezza in ambiente controllato |

Pronto a Ottimizzare il Tuo Processo di Fusione?

Scegliere il forno giusto è fondamentale per la qualità, la purezza e l'efficienza dei costi del tuo prodotto. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, comprese soluzioni di fusione industriale su misura per il tuo materiale specifico e i tuoi obiettivi di produzione.

Possiamo aiutarti a:

- Selezionare il forno ideale (a Induzione, ad Arco, a Resistenza o Sottovuoto) per il tuo metallo o lega.

- Ottenere un controllo chimico preciso e una purezza del materiale superiore.

- Scalare le tue operazioni in modo efficiente, dalla R&S alla produzione completa.

Contattaci oggi stesso per una consulenza e discutiamo di come le soluzioni KINTEK possono migliorare il tuo laboratorio o la tua linea di produzione.

Contattaci tramite il nostro Modulo di Contatto per parlare con un esperto.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto