In sostanza, un sistema di sputtering è uno strumento sofisticato per depositare film sottili di materiale su una superficie. Questo processo, un tipo di deposizione fisica da fase vapore (PVD), consente la creazione di rivestimenti precisi che possono alterare fondamentalmente le proprietà di un oggetto, rendendolo una tecnologia cardine in settori che vanno dai semiconduttori e l'aerospaziale ai dispositivi medici e alla progettazione architettonica.

Lo sputtering non consiste semplicemente nell'applicare uno strato; si tratta di ingegnerizzare una superficie a livello atomico. Questa tecnica ci consente di rendere i materiali più durevoli, elettricamente conduttivi, resistenti alla corrosione o otticamente unici, risolvendo sfide critiche in innumerevoli campi ad alta tecnologia.

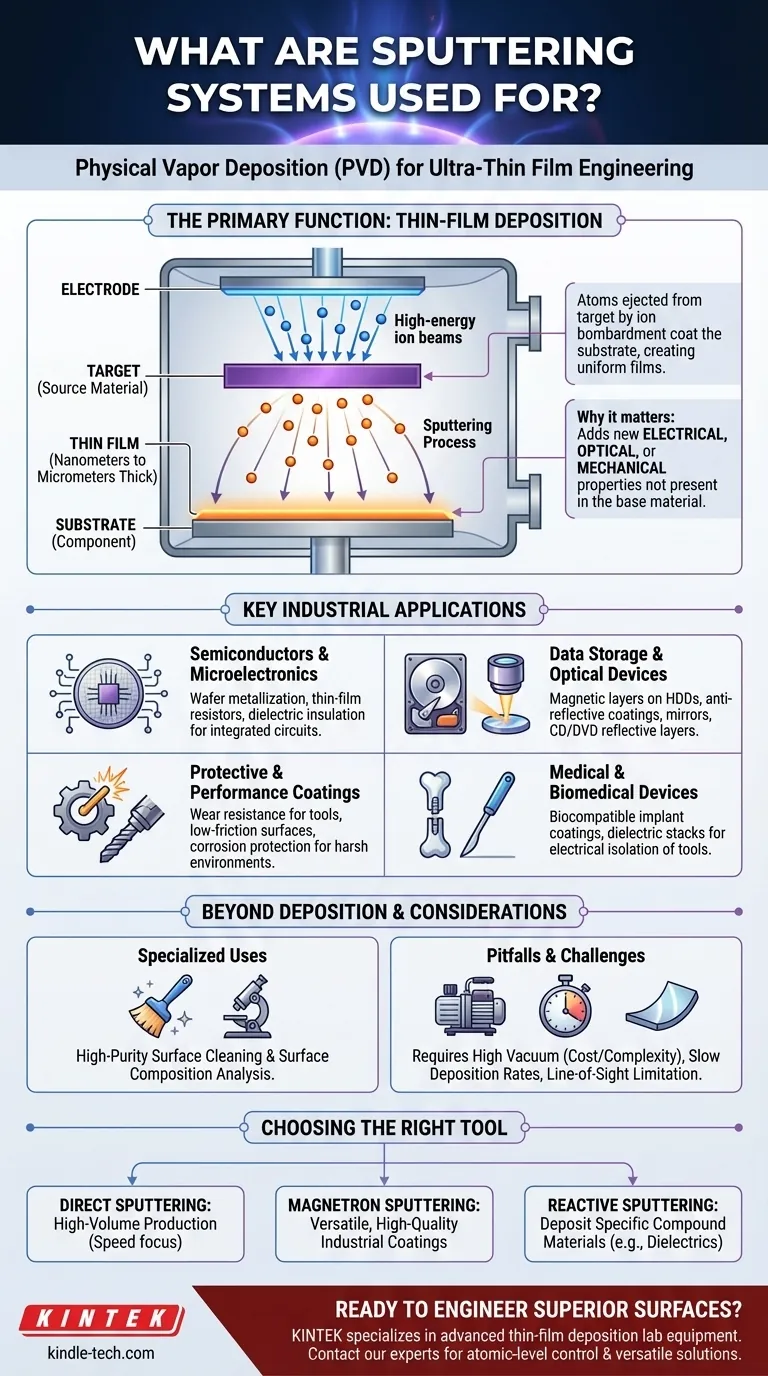

La Funzione Principale: Deposizione di Film Sottili

Lo scopo principale dello sputtering è creare rivestimenti ad alte prestazioni, noti come film sottili. Questi strati possono avere uno spessore che varia da pochi nanometri a diversi micrometri.

Cos'è la Deposizione a Sputtering?

Il processo avviene in una camera ad alto vuoto. Vengono utilizzati ioni ad alta energia per bombardare un materiale sorgente, noto come target (bersaglio).

Questo bombardamento espelle o "spruzza" atomi dal target. Questi atomi viaggiano attraverso il vuoto e si depositano su un componente, chiamato substrato, formando un film sottile e altamente uniforme.

Perché Questi Film Sono Importanti?

Questi film ingegnerizzati non sono solo strati protettivi; aggiungono funzionalità completamente nuove alla superficie del substrato.

L'obiettivo è conferire specifiche proprietà elettriche, ottiche o meccaniche che il materiale sottostante non possiede di per sé.

Applicazioni Industriali Chiave dello Sputtering

La capacità di controllare con precisione le proprietà superficiali ha reso lo sputtering indispensabile in molti settori. Il tipo specifico di sistema di sputtering—come diretto, magnetron o reattivo—viene scelto in base al risultato desiderato.

Semiconduttori e Microelettronica

Questa è probabilmente la più grande applicazione per lo sputtering. È fondamentale per costruire le complesse strutture multistrato dei circuiti integrati.

Gli usi includono la metallizzazione dei wafer (deposizione di strati conduttivi), la creazione di resistori a film sottile con materiali come il tantalio nitruro e la deposizione di film dielettrici per l'isolamento.

Archiviazione Dati e Dispositivi Ottici

Lo sputtering viene utilizzato per creare gli strati magnetici sui dischi rigidi e gli strati riflettenti su CD e DVD.

Per i componenti ottici, viene utilizzato per applicare rivestimenti antiriflesso alle lenti, creare filtri specializzati e produrre superfici a specchio altamente riflettenti.

Rivestimenti Protettivi e Prestazionali

Per i componenti industriali, automobilistici e aerospaziali, le prestazioni sono fondamentali. Lo sputtering fornisce rivestimenti robusti che ne aumentano la durata.

Questi includono rivestimenti resistenti all'usura per utensili da taglio, rivestimenti a basso attrito per parti in movimento e film resistenti alla corrosione per proteggere i materiali in ambienti difficili.

Dispositivi Medici e Biomedici

Nel campo medico, le proprietà superficiali possono essere una questione di vita o di morte. Lo sputtering fornisce rivestimenti biocompatibili per gli impianti.

Viene anche utilizzato per creare stack dielettrici che isolano elettricamente gli strumenti chirurgici, garantendo la sicurezza del paziente durante procedure delicate.

Sputtering Oltre la Deposizione di Film

Sebbene la deposizione sia il suo uso primario, il processo fondamentale di sputtering ha altre applicazioni specializzate nella ricerca e nel controllo qualità.

Pulizia di Superfici ad Alta Purezza

Prima che inizi un processo di deposizione, il meccanismo di sputtering può essere utilizzato per pulire la superficie di un substrato.

Il bombardamento ionico rimuove efficacemente i contaminanti a livello atomico, preparando una superficie ultrapura pronta per il rivestimento.

Analisi della Composizione Superficiale

Analizzando il materiale che viene spruzzato via da un target, gli scienziati possono determinare la precisa composizione chimica della sua superficie. Questa è una potente tecnica analitica nella scienza dei materiali.

Fraintendimenti Comuni e Considerazioni

Sebbene potente, lo sputtering è un processo complesso con requisiti specifici che ne dettano l'uso. Comprendere questi compromessi è fondamentale per la sua applicazione di successo.

Requisito di Alto Vuoto

I sistemi di sputtering non sono macchine semplici. Richiedono un ambiente ad alto vuoto per garantire che gli atomi spruzzati possano viaggiare dal target al substrato senza collidere con le molecole d'aria.

Questo requisito aggiunge costi, complessità e tempi di elaborazione significativi rispetto ai metodi di rivestimento atmosferici.

Limitazioni della Velocità di Deposizione

Sebbene efficace, lo sputtering può essere un processo relativamente lento. La scelta tra sistemi come lo sputtering diretto per la produzione ad alto volume e altri metodi dipende spesso da un compromesso tra velocità di deposizione e qualità del film.

Deposizione a Linea di Vista

In molte configurazioni di sputtering, la deposizione è "a linea di vista", il che significa che il materiale target può rivestire solo le superfici che può vedere direttamente.

Ciò può rendere difficile rivestire uniformemente forme tridimensionali complesse senza sofisticati sistemi di manipolazione e rotazione del substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica di sputtering specifica utilizzata è direttamente collegata all'applicazione finale e al tipo di materiale che viene depositato.

- Se il tuo obiettivo principale è la produzione ad alto volume e la velocità: I sistemi di sputtering diretto sono progettati per massime velocità di deposizione, essenziali per la produzione di semiconduttori e display a pannello piatto.

- Se il tuo obiettivo principale sono rivestimenti industriali versatili e di alta qualità: Lo sputtering magnetron è lo standard per creare film resistenti all'usura, decorativi o otticamente specifici su una vasta gamma di prodotti.

- Se il tuo obiettivo principale è depositare materiali composti specifici: Lo sputtering reattivo, che introduce un gas come azoto o ossigeno, è necessario per creare film come dielettrici o semiconduttori specifici.

In definitiva, lo sputtering fornisce un controllo preciso a livello atomico sulla superficie di un materiale, rendendolo uno strumento indispensabile per l'ingegneria moderna.

Tabella Riassuntiva:

| Area di Applicazione | Usi Chiave dello Sputtering |

|---|---|

| Semiconduttori | Metallizzazione dei wafer, resistori a film sottile, isolamento dielettrico |

| Ottica e Archiviazione Dati | Rivestimenti antiriflesso, strati riflettenti per CD/DVD, film magnetici per HDD |

| Rivestimenti Protettivi | Resistenza all'usura, protezione dalla corrosione, superfici a basso attrito |

| Dispositivi Medici | Rivestimenti biocompatibili per impianti, isolamento dielettrico per strumenti chirurgici |

Pronto a Ingegnerizzare Superfici Superiori con Sputtering di Precisione?

Sia che tu stia sviluppando semiconduttori di prossima generazione, componenti industriali durevoli o dispositivi medici salvavita, il sistema di sputtering giusto è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili, soddisfacendo le esigenze precise dei laboratori di ricerca e produzione.

Forniamo soluzioni che offrono:

- Controllo a livello atomico per un'uniformità e una qualità del film senza pari

- Configurazioni versatili (magnetron, reattivo, diretto) adattate al tuo materiale specifico e ai tuoi obiettivi applicativi

- Prestazioni migliorate per i tuoi substrati, dalla conduttività e durata alle proprietà ottiche

Discutiamo i requisiti del tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione di sputtering ideale per le sfide del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo di grafite pura ad alta purezza per evaporazione

Domande frequenti

- In che modo un agitatore magnetico influenza l'efficienza del processo di lisciviazione delle ceneri di zinco con acido solforico? Approfondimenti degli esperti

- Qual è l'importanza della sinterizzazione? Sbloccare Resistenza, Densità e Produzione di Parti Complesse

- Qual è la velocità del Rotavap? Ottimizza l'evaporazione con i giusti RPM per il tuo solvente

- Quali sono gli ingredienti dei pellet di biomassa? Spiegazione delle materie prime chiave e dei fattori di qualità

- La grafite è un metallo conduttivo? Scopri perché questo non-metallo alimenta la tecnologia moderna

- Quali sono gli svantaggi della deposizione sputtering a magnetron DC? Limitazioni chiave per il tuo laboratorio

- Quali sono i passaggi fondamentali del processo di sinterizzazione? Una guida alla metallurgia delle polveri di precisione

- Quali sono i limiti della determinazione del punto di fusione? Comprendere purezza, tecnica e comportamento del materiale