In sostanza, una macchina di sputtering è un'apparecchiatura altamente specializzata utilizzata per depositare film estremamente sottili di un materiale su una superficie. Funziona sotto vuoto e utilizza un processo chiamato deposizione fisica da vapore (PVD), in cui gli atomi vengono espulsi fisicamente da un materiale sorgente (il "bersaglio") e si depositano sull'oggetto da rivestire (il "substrato"), formando uno strato preciso e uniforme.

Una macchina di sputtering è meglio intesa come una verniciatrice a spruzzo su scala atomica. Fornisce un controllo impareggiabile per la creazione di film sottili uniformi e di alta qualità, che sono fondamentali per l'elettronica moderna, l'ottica e i materiali avanzati.

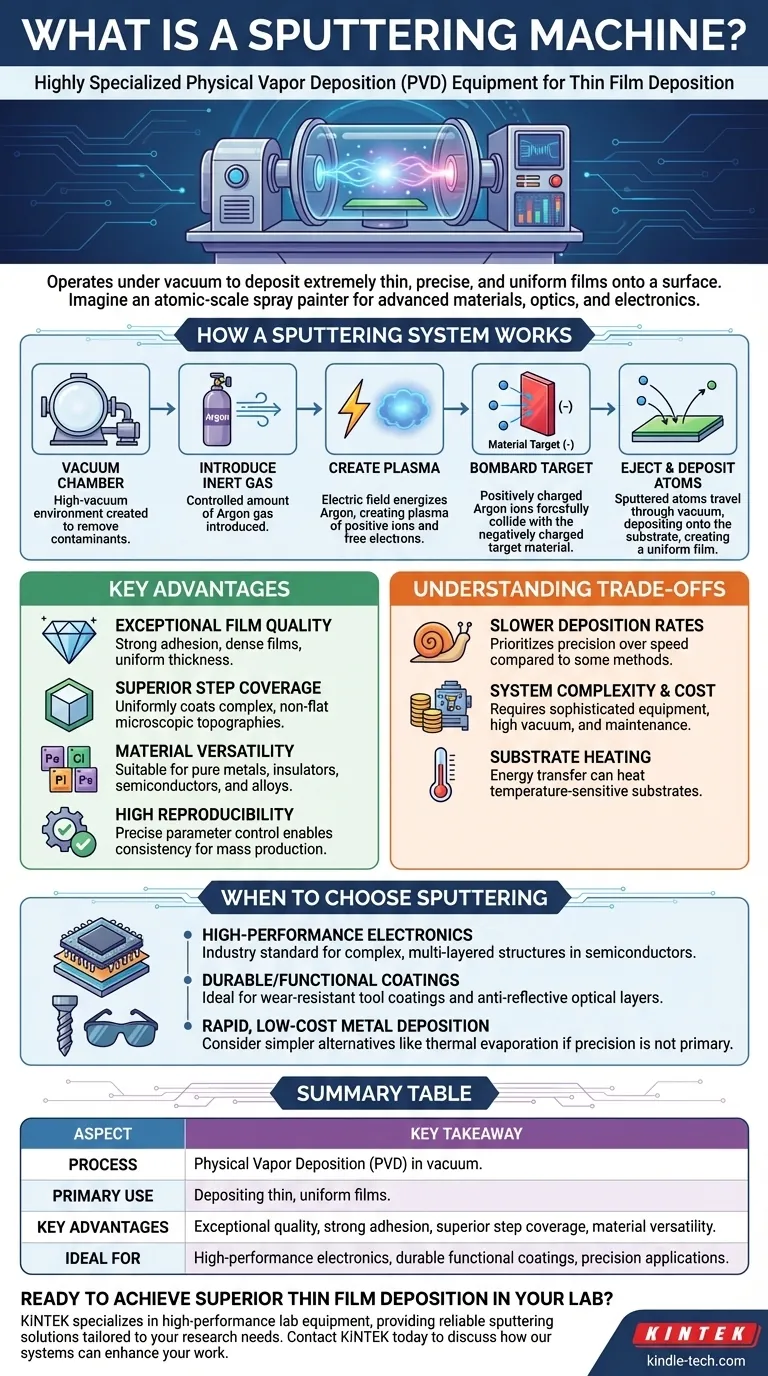

Come funziona un sistema di sputtering

Lo sputtering è un processo fisico, non chimico. Si basa sul trasferimento di quantità di moto in un ambiente sottovuoto controllato, quasi come una partita di biliardo atomico.

La camera a vuoto

L'intero processo si svolge all'interno di una camera ad alto vuoto. Questo è fondamentale per rimuovere aria e altre particelle che potrebbero contaminare il film o interferire con il processo.

Introduzione di un gas inerte

Una piccola quantità, precisamente controllata, di un gas inerte, tipicamente Argon, viene introdotta nella camera. Questo gas non deve reagire con nulla; servirà da "proiettili" per il processo.

Creazione di un plasma

Un forte campo elettrico viene applicato all'interno della camera. Questo campo energizza il gas Argon, strappando elettroni dagli atomi di Argon e creando un plasma—una nuvola incandescente e ad alta energia di ioni Argon caricati positivamente ed elettroni liberi.

Bombardamento del bersaglio

Il materiale che si desidera depositare (ad esempio, oro, titanio, diossido di silicio) viene impostato come "bersaglio", a cui viene data una carica elettrica negativa. Gli ioni Argon positivi dal plasma vengono accelerati con forza verso e collidono con questo bersaglio caricato negativamente.

Espulsione e deposizione di atomi

Quando gli ioni Argon ad alta energia colpiscono il bersaglio, essi espellono fisicamente, o "sputterano," atomi dal materiale del bersaglio. Questi atomi espulsi viaggiano attraverso il vuoto e si depositano sul substrato, costruendo gradualmente un film sottile e uniforme.

Vantaggi chiave del processo di sputtering

La natura fisica dello sputtering offre diversi vantaggi distinti che lo rendono un pilastro della produzione ad alta tecnologia.

Qualità del film eccezionale

I film sputterati mostrano una forte adesione perché gli atomi che si depositano hanno un'elevata energia cinetica, consentendo loro di incorporarsi leggermente nella superficie del substrato. Ciò si traduce anche in film molto densi e uniformi nello spessore.

Copertura del gradino superiore

Lo sputtering fornisce un'eccellente copertura del gradino, il che significa che può rivestire uniformemente substrati con topografie microscopiche complesse e non piatte. Gli atomi sputterati arrivano al substrato da molte angolazioni, prevenendo punti sottili o lacune negli angoli e sulle pareti verticali.

Versatilità dei materiali

Il processo può essere utilizzato con una vasta gamma di materiali, inclusi metalli puri, isolanti e semiconduttori. Fondamentalmente, consente la deposizione di film in lega, dove la composizione del film sputterato rimane identica al bersaglio in lega.

Elevata riproducibilità

Poiché i parametri chiave—potenza, tempo e pressione del gas—possono essere controllati con precisione, lo sputtering è un processo altamente riproducibile. Questo lo rende ideale per la produzione di massa dove la coerenza da un lotto all'altro è irrinunciabile.

Comprendere i compromessi

Sebbene potente, lo sputtering non è la soluzione giusta per ogni applicazione. I suoi principali compromessi sono legati alla velocità e alla complessità.

Velocità di deposizione più lente

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo più lento. Prioritizza la precisione, il controllo e la qualità del film rispetto alla velocità di deposizione grezza.

Complessità e costo del sistema

I sistemi di sputtering sono sofisticati e costosi. Richiedono pompe per alto vuoto, alimentatori avanzati e un'attenta manutenzione, rappresentando un significativo investimento di capitale.

Riscaldamento del substrato

L'energia trasferita durante il bombardamento ionico e la condensazione del film può riscaldare il substrato. Sebbene spesso gestibile, questo può essere un problema per substrati sensibili alla temperatura come alcune plastiche o materiali biologici.

Quando scegliere lo sputtering

La scelta di una tecnica di deposizione dipende interamente dai requisiti tecnici del progetto e dai risultati desiderati.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: Lo sputtering è lo standard industriale per la sua uniformità impareggiabile e la capacità di creare le complesse strutture multistrato che si trovano nei chip semiconduttori.

- Se il tuo obiettivo principale sono rivestimenti durevoli o funzionali: La forte adesione e la densità dei film sputterati lo rendono ideale per la creazione di rivestimenti per utensili resistenti all'usura, strati ottici antiriflesso e superfici a basso attrito.

- Se il tuo obiettivo principale è la deposizione rapida ed economica di metalli su forme semplici: Potresti considerare un'alternativa più semplice come l'evaporazione termica, poiché la precisione dello sputtering potrebbe non essere necessaria per il tuo scopo.

Comprendendo il suo meccanismo fondamentale e i suoi compromessi, puoi sfruttare lo sputtering per ottenere un controllo a livello atomico e una qualità del film superiore nella tua applicazione.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Processo | Deposizione fisica da vapore (PVD) in una camera a vuoto. |

| Uso primario | Deposizione di film sottili e uniformi di materiali su un substrato. |

| Vantaggi chiave | Qualità del film eccezionale, forte adesione, copertura del gradino superiore, versatilità dei materiali. |

| Ideale per | Elettronica ad alte prestazioni, rivestimenti funzionali durevoli, applicazioni che richiedono precisione. |

Pronto a ottenere una deposizione di film sottili superiore nel tuo laboratorio?

Lo sputtering è un processo complesso, ma avere l'attrezzatura giusta fa la differenza. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo soluzioni di sputtering affidabili su misura per le tue esigenze di ricerca e produzione.

La nostra esperienza garantisce la precisione, l'uniformità e la versatilità dei materiali richieste per applicazioni all'avanguardia nei semiconduttori, nell'ottica e nei materiali avanzati.

Contatta KINTEK oggi per discutere come i nostri sistemi di sputtering possono migliorare il tuo lavoro e fornire la qualità del film eccezionale che richiedi.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione