I forni a induzione per fusione sono principalmente classificati in base al loro design del nucleo e all'ambiente operativo. I due tipi più fondamentali sono i forni senza nucleo e a canale. Oltre a questo, possono essere ulteriormente classificati in base alla loro atmosfera operativa, come la fusione standard ad aria o i forni a induzione per fusione sottovuoto specializzati, che hanno i loro sottotipi.

La scelta tra i tipi di forno a induzione non riguarda quale sia "migliore", ma quale sia lo strumento corretto per il lavoro. I forni senza nucleo offrono flessibilità per varie leghe e dimensioni di lotto, mentre i forni a canale offrono alta efficienza per la fusione continua e su larga scala di un singolo metallo.

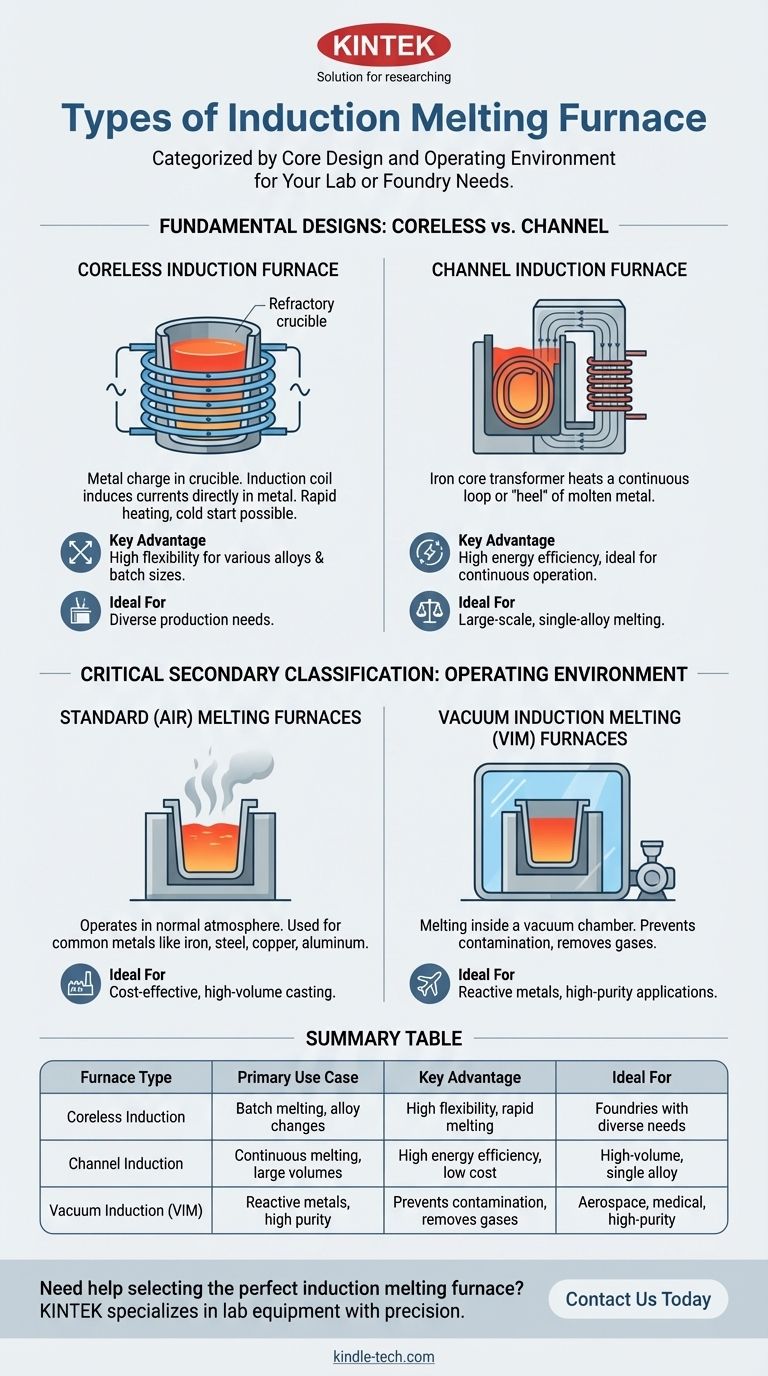

I Due Design Fondamentali: Senza Nucleo vs. A Canale

La distinzione più significativa tra i forni a induzione risiede nella loro costruzione fisica e nel principio di riscaldamento. Questa differenza fondamentale ne determina le applicazioni ideali.

Il Forno a Induzione Senza Nucleo

In un forno senza nucleo, il metallo da fondere viene posto direttamente in un crogiolo refrattario. Questo crogiolo è circondato da una bobina raffreddata ad acqua che trasporta una potente corrente alternata.

Il campo magnetico alternato induce intense correnti elettriche direttamente all'interno della carica metallica, facendola riscaldare e fondere rapidamente. Questo design è altamente versatile in quanto può essere avviato a freddo con metallo solido.

Il Forno a Induzione a Canale

Un forno a canale funziona più come un trasformatore. Un nucleo di ferro dirige il campo magnetico attraverso un circuito chiuso o "canale" di metallo fuso.

Questo anello di metallo liquido agisce come un avvolgimento secondario a spira singola, che viene riscaldato dalla corrente indotta. Questo design è estremamente efficiente dal punto di vista energetico ma richiede un "tallone" continuo di metallo fuso per funzionare, rendendolo ideale per operazioni di mantenimento o fusione continua.

Una Classificazione Secondaria Critica: Ambiente Operativo

Dopo il design del nucleo, la successiva classificazione principale è l'ambiente in cui il metallo viene fuso. Questa scelta è dettata interamente dal tipo di metallo in lavorazione e dalla purezza finale richiesta.

Forni per Fusione Standard (ad Aria)

Questi sono i tipi più comuni di forni senza nucleo e a canale, che operano in un'atmosfera normale.

Sono ampiamente utilizzati per la fusione di metalli come ferro, acciaio, rame e alluminio, dove una certa interazione con l'atmosfera è accettabile o può essere gestita con flussi.

Forni per Fusione a Induzione Sottovuoto (VIM)

Per i materiali in cui la contaminazione atmosferica è inaccettabile, la fusione viene eseguita all'interno di una camera a vuoto. Questi forni sono essenziali per la produzione di leghe ad alta purezza o reattive.

I forni VIM sono critici per prevenire reazioni chimiche con ossigeno e azoto, rimuovere gas disciolti dannosi e produrre i metalli puliti richiesti da industrie esigenti come l'aerospaziale e il settore medico. Possono essere ulteriormente classificati in base al loro processo come a lotti o semi-continui.

Comprendere i Compromessi

Ogni tipo di forno presenta una serie distinta di vantaggi e limitazioni operative. Comprendere questi aspetti è fondamentale per prendere una decisione informata.

Flessibilità vs. Efficienza

I forni senza nucleo eccellono in flessibilità. Possono essere completamente svuotati e utilizzati per fondere diverse leghe in successione, rendendoli perfetti per fonderie con esigenze di produzione diverse.

I forni a canale privilegiano l'efficienza. Il loro design è ottimizzato per mantenere un grande volume di una singola lega fusa 24 ore su 24, 7 giorni su 7. Sono meno flessibili ma offrono un consumo energetico inferiore per operazioni continue ad alto volume.

Purezza vs. Costo

I forni per fusione standard ad aria sono meno complessi e più economici. Sono i cavalli da battaglia per la stragrande maggioranza della fusione e lavorazione dei metalli.

I forni a induzione sottovuoto rappresentano un investimento significativo in termini di costi e complessità. Tuttavia, questo costo è giustificato quando si fondono metalli reattivi come il titanio o quando la qualità del prodotto finale richiede i massimi livelli assoluti di purezza e controllo.

Selezione del Forno Giusto per la Tua Applicazione

La scelta del forno corretto richiede una chiara comprensione dei tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la flessibilità delle leghe e la produzione a lotti: Un forno a induzione senza nucleo è la scelta superiore per le fonderie che producono fusioni variegate.

- Se il tuo obiettivo principale è la fusione continua ad alto volume di una singola lega: Un forno a induzione a canale offre un'efficienza energetica ineguagliabile per operazioni su larga scala.

- Se il tuo obiettivo principale è la fusione di metalli reattivi o il raggiungimento della massima purezza: Un forno a induzione sottovuoto (VIM) è indispensabile per applicazioni aerospaziali o ad alta purezza.

In definitiva, comprendere queste distinzioni fondamentali ti consente di scegliere una tecnologia che si allinea precisamente con i tuoi obiettivi metallurgici e le tue esigenze operative.

Tabella riassuntiva:

| Tipo di Forno | Caso d'Uso Primario | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Induzione Senza Nucleo | Fusione a lotti, cambi di lega | Alta flessibilità, fusione rapida | Fonderie con esigenze di produzione diverse |

| Induzione a Canale | Fusione continua, grandi volumi | Alta efficienza energetica, basso costo operativo | Operazioni ad alto volume con una singola lega |

| Induzione Sottovuoto (VIM) | Metalli reattivi, alta purezza | Previene la contaminazione, rimuove i gas | Applicazioni aerospaziali, mediche e ad alta purezza |

Hai bisogno di aiuto per selezionare il forno a induzione per fusione perfetto per il tuo laboratorio o fonderia? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con precisione ed esperienza. Che tu richieda la flessibilità di un forno senza nucleo, l'efficienza di un forno a canale o l'ultra-purezza di un sistema VIM, il nostro team è qui per guidarti. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le tue operazioni di fusione!

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quali sono i principi del forno a induzione? Sblocca un riscaldamento industriale più veloce e pulito

- Per cosa vengono impiegati i forni a induzione? Fusione di precisione e trattamento termico per la metallurgia moderna

- Come avviene il riscaldamento nell'induzione? Una guida alla lavorazione termica veloce, precisa e pulita

- Qual è la funzione principale di un forno fusorio a induzione? Ottenere l'omogeneità nelle leghe Fe-Cr-Ni

- Quante volte il metallo può essere fuso e riutilizzato? La chiave per la riciclabilità infinita

- Perché un forno a induzione verticale è preferito per il riscaldamento di billette di acciaio cromato? Eliminare i difetti superficiali dell'estrusione

- Qual è il fabbisogno di consumo energetico per la fusione dell'acciaio? Ottimizza l'efficienza energetica della tua fonderia

- Quanti tipi di forno a induzione esistono? Guida ai forni a induzione senza nucleo (coreless) vs. a canale (channel)