Al suo centro, una macchina per lo sputtering a magnetron è un'apparecchiatura altamente precisa che deposita uno strato ultrasottile di un materiale sulla superficie di un altro all'interno di un vuoto. Funziona creando un gas energizzato (plasma) e utilizzando un campo magnetico per bombardare un materiale sorgente (il "target"), che espelle atomi che poi rivestono un oggetto desiderato (il "substrato"). Questo processo consente la creazione di film funzionali ad alte prestazioni.

Un sistema di sputtering a magnetron non è semplicemente una macchina per il rivestimento; è uno strumento sofisticato per ingegnerizzare le superfici a livello atomico. Sfrutta la fisica del plasma e il magnetismo all'interno di un vuoto per costruire film sottili ad alte prestazioni e di elevata purezza che sono impossibili da creare con mezzi convenzionali.

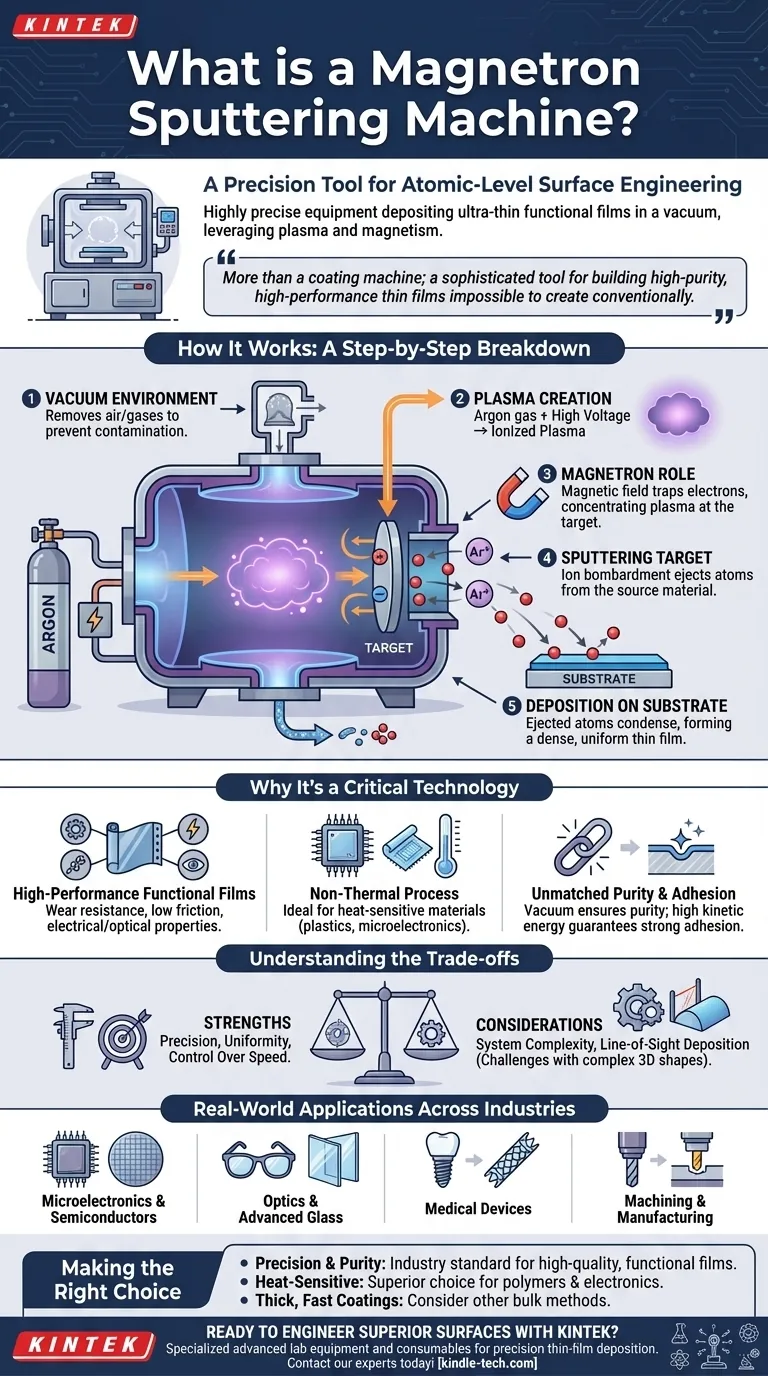

Come funziona lo Sputtering a Magnetron: una ripartizione passo passo

Per comprendere la macchina, è necessario prima comprendere il processo. Ogni fase è attentamente controllata per ottenere un risultato specifico sulla superficie del materiale.

L'ambiente sottovuoto

Innanzitutto, l'intero processo avviene all'interno di una camera a vuoto. La rimozione dell'aria e di altri gas è fondamentale per prevenire la contaminazione e garantire che gli atomi sputerati possano viaggiare liberamente dal target al substrato.

Creazione del Plasma

Un gas inerte, tipicamente Argon, viene introdotto nella camera. Un alimentatore ad alta tensione energizza quindi il gas, strappando elettroni dagli atomi di Argon e creando un gas ionizzato e incandescente noto come plasma.

Il ruolo del Magnetron

Questa è la chiave della tecnologia. Un potente magnetron è posizionato dietro il materiale target. Il suo campo magnetico intrappola gli elettroni liberi dal plasma vicino alla superficie del target.

Questi elettroni intrappolati collidono con altri atomi di Argon, aumentando drasticamente l'efficienza del processo di ionizzazione. Ciò crea un plasma denso e concentrato direttamente di fronte al target.

Sputtering del Target

Gli ioni di Argon caricati positivamente nel plasma denso vengono accelerati dal campo elettrico e si scontrano con il materiale target caricato negativamente con immensa forza.

Questo bombardamento fisico, noto come sputtering, ha energia sufficiente per rimuovere singoli atomi o molecole dal materiale target, espellendoli nella camera a vuoto.

Deposizione sul Substrato

Gli atomi espulsi dal target viaggiano attraverso il vuoto e atterrano sul substrato, ovvero l'oggetto da rivestire.

Man mano che questi atomi si accumulano, si condensano e si costruiscono, strato dopo strato, per formare un film molto sottile, altamente uniforme e denso.

Perché lo Sputtering a Magnetron è una Tecnologia Critica

Il valore di questa tecnologia risiede non solo nel rivestimento di un oggetto, ma nelle proprietà specifiche dei film che crea. Risolve problemi che altri metodi di rivestimento non possono risolvere.

Creazione di Film Funzionali ad Alte Prestazioni

Lo sputtering consente la deposizione di film con proprietà altamente specifiche e ingegnerizzate, come resistenza all'usura, basso attrito, resistenza alla corrosione o particolari caratteristiche elettriche e ottiche.

Un Processo Non Termico

La deposizione avviene senza generare calore significativo. Ciò lo rende la tecnologia ideale per rivestire materiali sensibili al calore, come plastiche e complesse microelettroniche, che verrebbero danneggiate da altri metodi ad alta temperatura.

Purezza e Adesione Ineguagliabili

L'ambiente sottovuoto previene le impurità e l'alta energia cinetica degli atomi sputerati assicura che il film risultante sia denso e aderisca saldamente alla superficie del substrato. Ciò è fondamentale per impianti medici durevoli e componenti elettronici affidabili.

Comprendere i Compromessi

Sebbene potente, lo sputtering a magnetron è uno strumento specializzato. Comprendere i suoi punti di forza e i suoi limiti è fondamentale per utilizzarlo efficacemente.

Punto di Forza: Precisione sulla Velocità

Lo sputtering a magnetron offre un controllo senza pari sullo spessore, l'uniformità e la composizione del film. Questa precisione può significare che i tassi di deposizione sono più lenti rispetto ai metodi di rivestimento di massa come l'elettrodeposizione o l'evaporazione termica.

Considerazione: Complessità del Sistema

Un sistema di sputtering a magnetron è un'attrezzatura sofisticata. Richiede una camera ad alto vuoto, alimentatori specializzati e assemblaggi magnetici, rendendolo più complesso e costoso rispetto alle tecniche di rivestimento più semplici.

Considerazione: Deposizione a Linea di Vista

Gli atomi sputerati viaggiano in una linea relativamente retta. Ciò significa che il processo è più adatto per rivestire superfici piane o leggermente curve, poiché può essere difficile rivestire uniformemente forme complesse e tridimensionali con rientranze profonde.

Applicazioni nel Mondo Reale in Diversi Settori

Le capacità uniche dello sputtering a magnetron lo hanno reso indispensabile in numerosi campi ad alta tecnologia.

Microelettronica e Semiconduttori

È una pietra angolare dell'industria dei semiconduttori per la produzione degli strati intricati nei circuiti integrati, nei dielettrici di gate e nei sensori. È stata anche una tecnologia fondamentale per la produzione di dischi rigidi per computer.

Ottica e Vetro Avanzato

La tecnologia viene utilizzata per depositare rivestimenti antiriflesso sulle lenti e per creare film a bassa emissività (Low-E) sul vetro architettonico, che riflettono la radiazione termica e migliorano l'efficienza energetica.

Dispositivi Medici

Nel campo medico, viene utilizzato per creare rivestimenti biocompatibili e anti-rigetto su impianti dentali e chirurgici, nonché rivestimenti altamente durevoli su dispositivi per angioplastica e altri componenti critici.

Lavorazione Meccanica e Manifatturiera

Lo sputtering viene utilizzato per applicare film superduri e autolubrificanti su utensili da taglio e parti meccaniche, aumentandone drasticamente la durata e le prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare lo sputtering a magnetron dipende interamente dal tuo obiettivo finale per la superficie che stai creando.

- Se la tua attenzione principale è creare film funzionali di elevata purezza con proprietà ottiche o elettriche specifiche: Lo sputtering a magnetron è lo standard del settore per precisione e controllo.

- Se stai lavorando con substrati sensibili al calore come polimeri o assemblaggi elettronici finiti: La natura non termica del processo lo rende una scelta superiore e spesso necessaria.

- Se il tuo obiettivo è semplicemente applicare un rivestimento protettivo spesso al minor costo e alla massima velocità: Potresti voler valutare altri metodi di deposizione di massa.

In definitiva, lo sputtering a magnetron ci consente di ingegnerizzare le superfici dei materiali, sbloccando prestazioni e funzionalità che guidano la tecnologia moderna.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Deposizione di film sottili basata sul vuoto utilizzando plasma e campi magnetici |

| Vantaggio Principale | Crea film funzionali di elevata purezza con controllo preciso |

| Ideale Per | Substrati sensibili al calore, microelettronica, impianti medici, rivestimenti ottici |

| Limitazione Principale | Deposizione a linea di vista; le forme 3D complesse possono essere impegnative |

| Applicazioni Comuni | Produzione di semiconduttori, dispositivi medici, vetro architettonico, utensili da taglio |

Pronto a Ingegnerizzare Superfici Superiori con lo Sputtering a Magnetron?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili di precisione. Che tu stia sviluppando semiconduttori, impianti medici o rivestimenti ottici, le nostre soluzioni di sputtering a magnetron offrono la purezza, l'adesione e il controllo senza pari richiesti dalla tua R&S o produzione.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi specifici di rivestimento e migliorare le prestazioni dei tuoi materiali.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è il punto di ebollizione dell'olio di pirolisi? Comprendere il suo complesso intervallo di ebollizione

- Quali sono i vantaggi di rimanere aggiornati con le più recenti tecnologie per i congelatori ULT? Risparmiare sui costi e promuovere la sostenibilità

- Quali sono i pericoli della produzione additiva? Mitigare i rischi chimici, fisici e meccanici

- Qual è la tensione dell'evaporatore a fascio di elettroni? Comprendere l'intervallo 4-10 kV per una deposizione ottimale

- Qual è l'importanza del processo di sinterizzazione? Sblocca parti complesse ad alta resistenza

- Come funziona la sinterizzazione nei metalli? Una guida alla diffusione allo stato solido per componenti resistenti

- Quali sono i fattori che influenzano la qualità del trattamento termico? Padroneggiare la temperatura, l'atmosfera e il controllo del processo

- In che modo la temperatura influisce sulla durezza? Sblocca la chiave delle prestazioni dei materiali