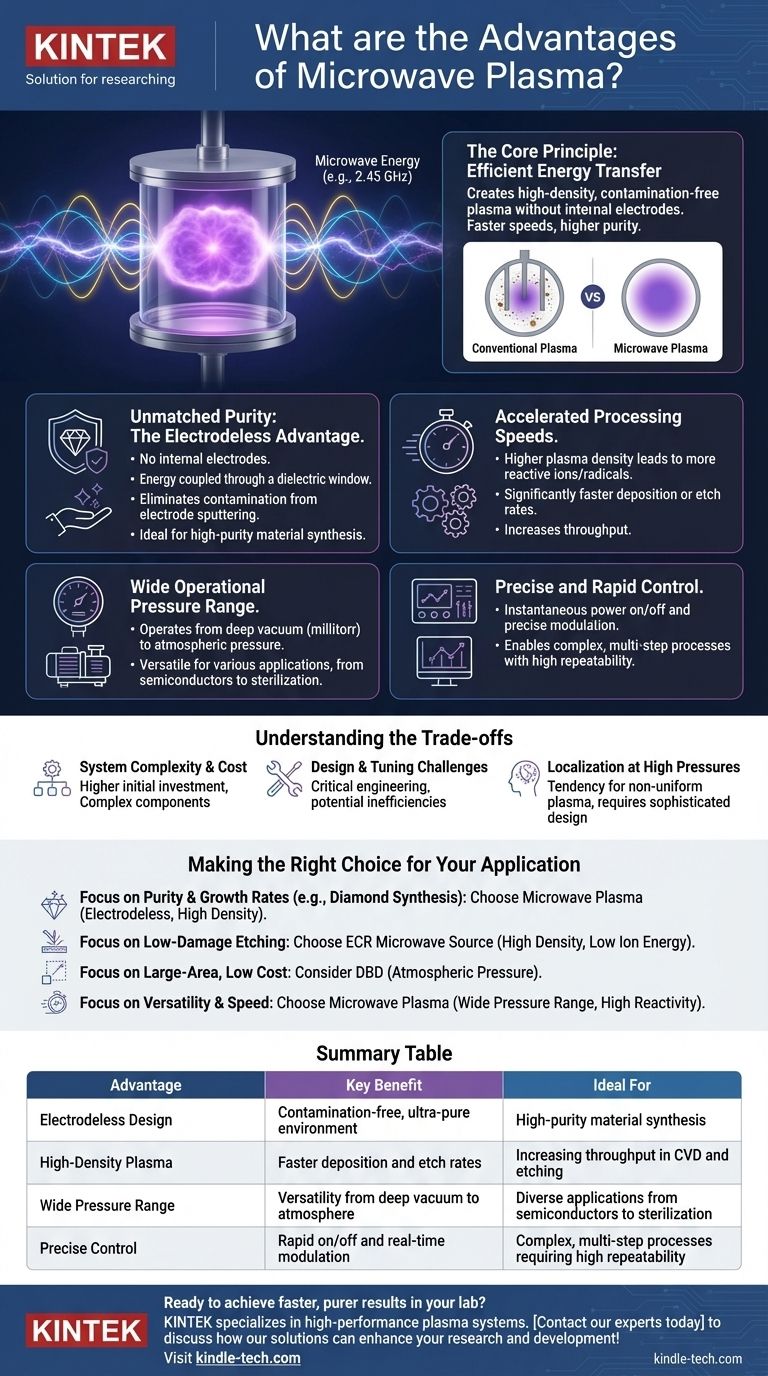

Il vantaggio fondamentale del plasma a microonde è la sua capacità di creare un plasma ad alta densità e privo di contaminazioni con eccezionale efficienza. A differenza di altri metodi, utilizza l'energia a microonde per ionizzare un gas senza elettrodi interni, il che si traduce direttamente in velocità di elaborazione più rapide, risultati di purezza più elevati e un intervallo operativo più ampio per le applicazioni più esigenti.

Sebbene molti metodi possano creare plasma, il plasma a microonde eccelle generando in modo efficiente un'alta densità di specie reattive senza elettrodi interni. Questa combinazione unica porta a velocità di processo più rapide e risultati di purezza più elevati, rendendolo la scelta superiore per applicazioni ad alte prestazioni.

Il Principio Fondamentale: Trasferimento di Energia Efficiente

Il cuore dei benefici del plasma a microonde risiede nel modo in cui trasferisce l'energia. Utilizzando onde elettromagnetiche ad alta frequenza (tipicamente 2,45 GHz), può energizzare efficientemente gli elettroni all'interno di un gas, portando a una cascata di ionizzazione.

Creazione di Plasma ad Alta Densità

Le frequenze a microonde sono particolarmente efficaci nell'accelerare gli elettroni in un gas. Questo efficiente trasferimento di energia crea una densità di elettroni liberi e ioni molto più elevata (spesso da 100 a 1000 volte superiore) rispetto ai plasmi convenzionali a corrente continua (DC) o a radiofrequenza (RF). Questa alta densità è la fonte dei suoi principali vantaggi prestazionali.

Generazione Volumetrica e Uniforme

Poiché le microonde possono penetrare l'intero volume del gas, creano un plasma che non è confinato all'area vicina a un elettrodo. Ciò si traduce in una scarica di plasma più uniforme e stabile in tutto il reattore, garantendo un trattamento coerente di qualsiasi materiale posto al suo interno.

Vantaggi Operativi Chiave

La fisica unica della generazione del plasma a microonde porta a diversi vantaggi critici nella pratica, andando oltre il semplice riscaldamento fino all'elaborazione avanzata dei materiali.

Purezza Ineguagliabile: Il Vantaggio Senza Elettrodi

Questo è probabilmente il vantaggio più critico. I sistemi al plasma a microonde sono privi di elettrodi, il che significa che l'energia viene accoppiata nel gas attraverso una finestra dielettrica (come il quarzo). Non ci sono elettrodi metallici all'interno della camera che possano essere bombardati e depositati dall'impatto degli ioni, che è una fonte comune di contaminazione in altri sistemi al plasma. Ciò garantisce un ambiente di processo ultra-puro.

Velocità di Elaborazione Accelerate

Una maggiore densità di plasma significa una maggiore concentrazione degli ioni e dei radicali reattivi che svolgono il lavoro. Per applicazioni come la deposizione chimica da fase vapore (CVD) o l'incisione, ciò si traduce direttamente in velocità di deposizione o incisione significativamente più rapide, riducendo il tempo di elaborazione complessivo e aumentando la produttività.

Ampio Intervallo di Pressione Operativa

Il plasma a microonde può essere sostenuto su un intervallo di pressione eccezionalmente ampio, dal vuoto spinto (millitorr) alla pressione atmosferica. Questa versatilità consente di adattarlo a una vasta gamma di compiti, dalla fabbricazione di semiconduttori di alta purezza a bassa pressione alla rapida sterilizzazione superficiale a pressione atmosferica.

Controllo Preciso e Rapido

Gli alimentatori a microonde moderni offrono un controllo squisito sul plasma. L'alimentazione può essere accesa e spenta quasi istantaneamente e può essere modulata con precisione. Ciò consente una messa a punto delle caratteristiche del plasma in tempo reale, consentendo processi complessi e multistadio con elevata ripetibilità.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di riconoscere dove il plasma a microonde potrebbe non essere la soluzione migliore.

Complessità e Costo del Sistema

I generatori di plasma a microonde, le guide d'onda e le reti di adattamento di impedenza sono generalmente più complessi e costosi dei sistemi a bassa frequenza DC o RF più semplici. L'investimento di capitale iniziale è più elevato.

Sfide di Progettazione e Sintonizzazione

Progettare correttamente un reattore al plasma a microonde e garantire un accoppiamento di potenza efficiente (adattamento di impedenza) è un compito ingegneristico non banale. Una progettazione errata può portare a potenza riflessa, generazione di plasma inefficiente e onde stazionarie che creano non uniformità.

Localizzazione ad Alte Pressioni

Sebbene il plasma a microonde possa operare a pressione atmosferica, ha una tendenza naturale a restringersi in una colonna stretta e filamentosa. Ottenere un plasma uniforme su una vasta area ad alta pressione richiede progetti di reattori sofisticati, che possono aumentare la complessità del sistema.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare il plasma a microonde dovrebbe essere guidata dal tuo obiettivo tecnico principale.

- Se il tuo obiettivo principale è la purezza del materiale e gli alti tassi di crescita (ad esempio, sintesi di diamanti): La natura senza elettrodi e l'alta densità del plasma rendono il plasma a microonde la scelta definitiva.

- Se il tuo obiettivo principale è l'incisione a basso danno di substrati sensibili: Una sorgente a microonde a Risonanza Ciclotronica degli Elettroni (ECR) è ideale, poiché crea plasma ad alta densità con bassa energia ionica.

- Se il tuo obiettivo principale è il trattamento superficiale su vasta area al minor costo possibile: Tecnologie più semplici come la scarica a barriera dielettrica a pressione atmosferica (DBD) possono essere più economiche.

- Se il tuo obiettivo principale è la versatilità e la velocità del processo: L'ampio intervallo di pressione e l'alta reattività del plasma a microonde offrono una piattaforma potente e flessibile.

In definitiva, sfruttare il plasma a microonde è una decisione per dare priorità alle prestazioni: ottenere risultati più rapidi, più puri e più controllati in applicazioni esigenti.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Design Senza Elettrodi | Ambiente ultra-puro e privo di contaminazioni | Sintesi di materiali di alta purezza (es. diamante) |

| Plasma ad Alta Densità | Tassi di deposizione e incisione più rapidi | Aumento della produttività in CVD e incisione |

| Ampio Intervallo di Pressione | Versatilità dal vuoto spinto all'atmosfera | Applicazioni diverse dai semiconduttori alla sterilizzazione |

| Controllo Preciso | Accensione/spegnimento rapido e modulazione in tempo reale | Processi complessi e multistadio che richiedono elevata ripetibilità |

Pronto a ottenere risultati più rapidi e puri nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi al plasma avanzati. La nostra esperienza può aiutarti a sfruttare la potenza del plasma a microonde per le tue applicazioni più esigenti nella sintesi di materiali, nel trattamento superficiale e nella lavorazione dei semiconduttori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo!

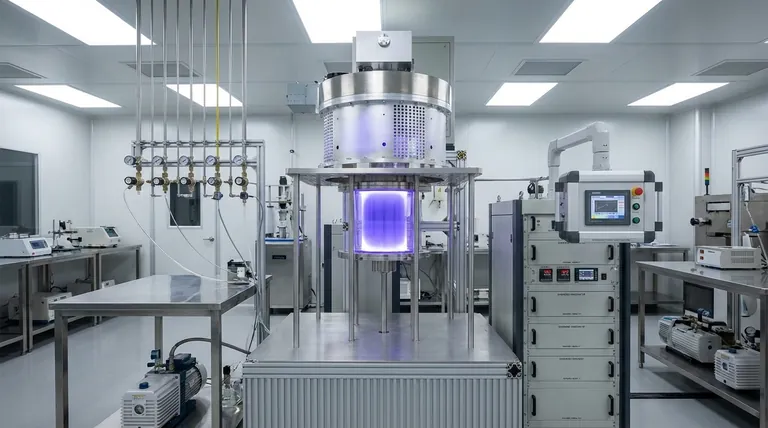

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Quali inclusioni si trovano nei diamanti creati in laboratorio? Scopri i segni della creazione artificiale

- Cos'è la deposizione chimica da fase vapore con plasma a microonde? Una guida alla crescita di film diamantati di elevata purezza

- I diamanti coltivati in laboratorio possono essere certificati GIA? Sì, ed ecco cosa devi sapere.

- Qual è l'uso del diamante CVD? Sblocca prestazioni superiori in applicazioni estreme

- Un diamante può essere creato in laboratorio? La scienza dietro i diamanti autentici creati in laboratorio

- Qual è il processo dei diamanti creati in laboratorio? Una guida chiara ai metodi HPHT e CVD

- Qual è la qualità dei diamanti CVD? Brillantezza eccezionale da un processo di laboratorio controllato

- Un gioielliere può distinguere un diamante coltivato in laboratorio? La verità sull'identificazione dell'origine dei diamanti