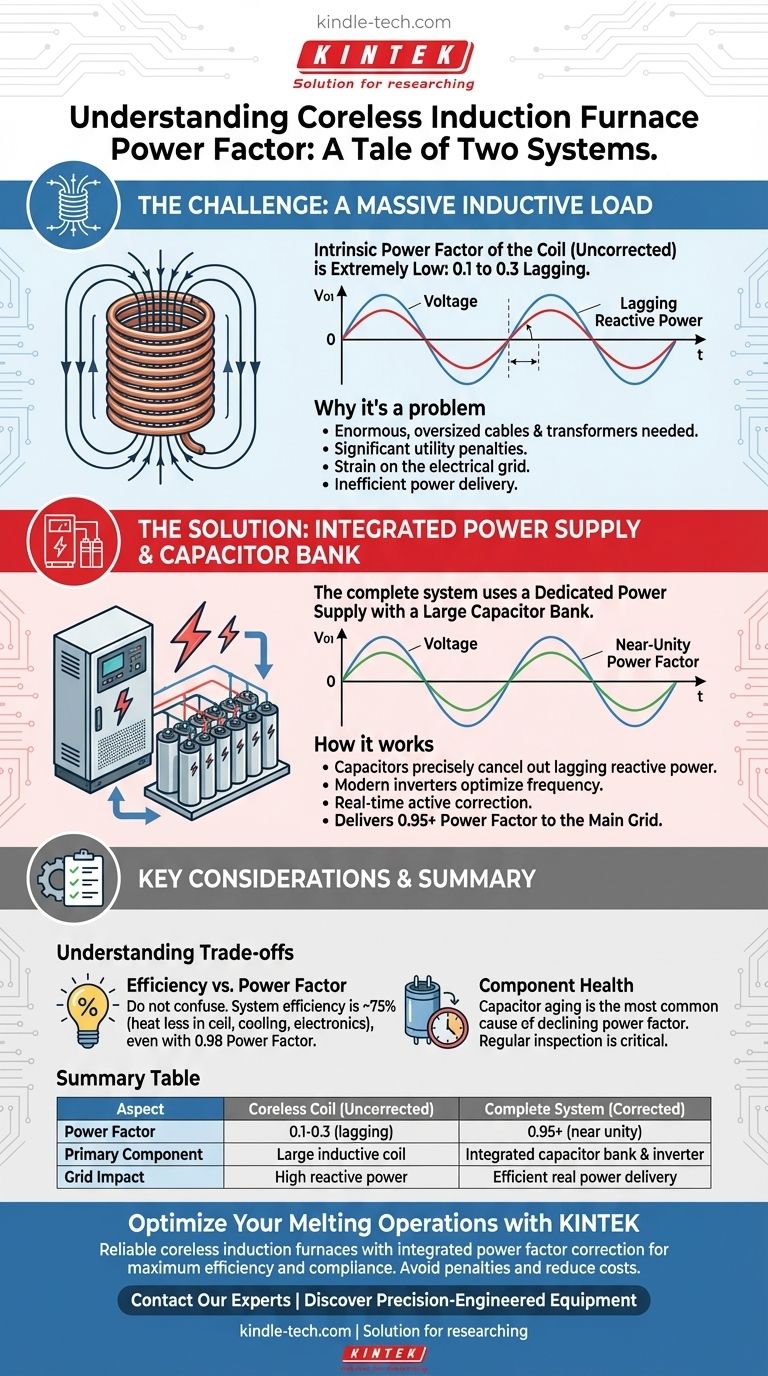

Il fattore di potenza intrinseco della bobina di un forno a induzione senza nucleo è estremamente basso, tipicamente nell'intervallo da 0,1 a 0,3 in ritardo. Questo è un risultato diretto della sua progettazione come un grande induttore a nucleo d'aria. Tuttavia, un sistema di forno completo include un alimentatore dedicato con un grande banco di condensatori specificamente progettato per correggerlo, fornendo un fattore di potenza finale di 0,95 o superiore alla rete elettrica principale.

Un forno a induzione senza nucleo è una storia di due sistemi. Mentre la bobina del forno stesso è un carico altamente induttivo con un fattore di potenza molto scarso, l'unità di alimentazione completa utilizza banchi di condensatori per correggerlo attivamente, presentando un fattore di potenza molto più sano, quasi unitario, alla rete elettrica.

La Sfida Elettrica Fondamentale: Un Carico Induttivo Massiccio

Per comprendere il fattore di potenza del forno, dobbiamo prima esaminare il suo componente fondamentale: la bobina. Questa è la fonte della sfida elettrica che il resto del sistema è costruito per risolvere.

Il Ruolo della Bobina di Induzione

Un forno a induzione senza nucleo funziona facendo passare una forte corrente alternata attraverso una grande bobina di rame elicoidale. Questo crea un potente campo magnetico variabile che induce immense correnti elettriche direttamente all'interno della carica metallica, generando calore.

Da un punto di vista elettrico, questa grande bobina è un massiccio induttore. I carichi induttivi resistono intrinsecamente ai cambiamenti di corrente, causando il ritardo della forma d'onda della corrente rispetto alla forma d'onda della tensione.

Definizione del Fattore di Potenza

Il fattore di potenza è la misura di quanto efficacemente la potenza in ingresso viene convertita in lavoro utile. Un fattore di potenza perfetto di 1,0 significa che tensione e corrente sono perfettamente sincronizzate.

Un fattore di potenza basso, o in ritardo, significa che una parte significativa della corrente scorre avanti e indietro nel sistema senza eseguire un lavoro utile. Questa "potenza reattiva" carica comunque i cavi e i trasformatori, ma non contribuisce alla fusione del metallo.

La Conseguenza di un Fattore di Potenza Scarso

Un fattore di potenza non corretto da 0,1 a 0,3 sarebbe disastroso per qualsiasi impianto industriale. Richiederebbe cavi e trasformatori enormi e sovradimensionati per gestire la corrente eccessiva.

Inoltre, le aziende di servizi pubblici spesso impongono significative penali finanziarie per le strutture con fattori di potenza scarsi perché ciò mette a dura prova l'intera rete elettrica.

La Soluzione: L'Alimentatore Integrato

Nessun forno a induzione senza nucleo funziona collegando la sua bobina direttamente alla rete. Si affida a un sofisticato alimentatore che converte e condiziona la potenza correggendone i difetti fondamentali.

La Funzione del Banco di Condensatori

Lo strumento primario dell'alimentatore per la correzione è un grande banco di condensatori. I condensatori sono l'opposto elettrico degli induttori; creano un fattore di potenza anticipato in cui la corrente precede la tensione.

Dimensionando e commutando con precisione questi condensatori in parallelo con la bobina del forno, l'alimentatore annulla la potenza reattiva in ritardo della bobina. Ciò riporta il fattore di potenza complessivo del sistema in allineamento, avvicinandosi a un quasi perfetto 1,0.

Tecnologia Inverter Moderna

Gli alimentatori moderni per forni utilizzano inverter per convertire la frequenza standard della rete trifase (50/60 Hz) alla frequenza ottimale necessaria per la fusione (da 50 Hz a 10 kHz).

Questi sistemi a stato solido monitorano continuamente il carico e regolano la correzione del fattore di potenza in tempo reale. Ciò garantisce il mantenimento di un elevato fattore di potenza anche quando il forno cicla attraverso diversi livelli di potenza, dall'avvio iniziale alla fusione a piena potenza e al mantenimento.

Il Sistema nel Suo Insieme

A tutti gli effetti pratici, il "fattore di potenza del forno" è il fattore di potenza misurato nel punto di connessione principale al vostro impianto. Il fattore di potenza interno, non corretto, della bobina è un problema ingegneristico che il produttore ha già risolto con l'alimentatore integrato.

Comprendere i Compromessi e le Realtà

Sebbene i sistemi moderni siano altamente efficaci, è fondamentale distinguere tra concetti correlati ed essere consapevoli dei potenziali problemi.

Efficienza vs. Fattore di Potenza

Non confondere il fattore di potenza con l'efficienza energetica. Le referenze indicano che un forno senza nucleo ha un'efficienza energetica di circa il 75%.

Ciò significa che per ogni 100 kW di potenza reale consumata, circa 75 kW diventano calore nel metallo, mentre 25 kW vengono persi in calore disperso nella bobina, nei sistemi di raffreddamento e nell'elettronica di potenza. Un sistema può avere un fattore di potenza quasi perfetto (0,98) ma avere comunque un'efficienza del 75%.

Funzionamento a Carico Parziale

Sebbene i sistemi moderni si sforzino di mantenere un elevato fattore di potenza in tutto il range operativo, è spesso ottimizzato per il funzionamento a piena potenza. A potenza molto bassa (ad esempio, mantenendo una fusione durante la notte), il fattore di potenza potrebbe essere leggermente inferiore rispetto alla produzione di punta.

Salute e Invecchiamento dei Componenti

Il banco di condensatori è un componente critico. Con l'invecchiamento, i condensatori possono guastarsi, riducendo la capacità del sistema di correggere il fattore di potenza. Un graduale declino del fattore di potenza complessivo del vostro impianto può essere un indicatore precoce che il banco di condensatori del forno richiede ispezione e manutenzione.

Considerazioni Chiave per la Vostra Operazione

Il vostro approccio a questo argomento dipende dal vostro ruolo e dalle vostre responsabilità principali.

- Se il vostro obiettivo principale è la progettazione di sistemi elettrici: Concentratevi sulle specifiche dell'unità di alimentazione completa, assicurandovi che possa fornire un fattore di potenza corretto di 0,95 o superiore alla rete sotto i vostri carichi operativi tipici.

- Se il vostro obiettivo principale è il costo operativo: Comprendete che, sebbene il fattore di potenza sia cruciale per evitare penali da parte delle utility, l'efficienza energetica complessiva del forno (circa il 75%) è ciò che determina principalmente il costo di fusione per tonnellata.

- Se il vostro obiettivo principale è la manutenzione e l'affidabilità: Ispezionate regolarmente lo stato del banco di condensatori, poiché il suo degrado è la causa più comune di un fattore di potenza del sistema in declino e può portare a guasti operativi.

In definitiva, la gestione di un forno a induzione senza nucleo consiste nel comprenderlo come un sistema elettrico completo, dove le proprietà indesiderabili della bobina sono gestite attivamente dall'intelligenza dell'alimentatore.

Tabella Riepilogativa:

| Aspetto | Bobina del Forno senza Nucleo (Non Corretta) | Sistema Forno Completo (Corretto) |

|---|---|---|

| Fattore di Potenza | 0.1 - 0.3 (in ritardo) | 0.95+ (quasi unitario) |

| Componente Primario | Grande bobina induttiva | Banco di condensatori e inverter integrati |

| Impatto sulla Rete | Elevata potenza reattiva, potenziali penali | Erogazione efficiente di potenza reale |

| Considerazione Chiave | Sfida di progettazione interna | Gestito dall'unità di alimentazione |

Ottimizzate le vostre operazioni di fusione con le soluzioni avanzate per forni a induzione di KINTEK.

KINTCEL è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo forni a induzione senza nucleo affidabili con correzione del fattore di potenza integrata per garantire la massima efficienza e conformità. I nostri sistemi forniscono un fattore di potenza quasi unitario (0,95+) alla rete, aiutandovi a evitare penali da parte delle utility e a ridurre i costi operativi.

Pronti a migliorare l'efficienza di fusione del vostro laboratorio? Contattate i nostri esperti oggi stesso per discutere le vostre esigenze specifiche e scoprire come KINTEK può supportare il successo del vostro laboratorio con attrezzature progettate con precisione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM